催化裂化再生煙氣凈化新工藝的應(yīng)用

孫軍軍 向榮 王曌

(中鋼集團(tuán)天澄環(huán)保科技股份有限公司 武漢 430205)

0 引言

隨著我國(guó)經(jīng)濟(jì)的飛速發(fā)展和科技的不斷革新,我國(guó)對(duì)汽油、柴油、乙烯等石油化工產(chǎn)品的需求量日益增大,優(yōu)質(zhì)油的煉化量逐漸無(wú)法滿足社會(huì)需求。加之全球石油資源劣質(zhì)化趨勢(shì)嚴(yán)重,高氮、高硫原油比例明顯增大,越來(lái)越多的石油煉化企業(yè)開(kāi)始嘗試劣質(zhì)石油的煉化[1]。高氮、高硫原油的煉化必然會(huì)導(dǎo)致催化裂化再生煙氣中二氧化硫、氮氧化物等空氣污染物含量大大增加。與此同時(shí),國(guó)內(nèi)環(huán)保要求不斷提高,煉化行業(yè)環(huán)保壓力顯著增大。2015年4月16日,國(guó)家環(huán)境保護(hù)部發(fā)布了《石油煉制工業(yè)污染物排放標(biāo)準(zhǔn)》(GB 31570—2015),與原有標(biāo)準(zhǔn)相比,此標(biāo)準(zhǔn)將SO2排放限值由原來(lái)的550 mg/m3降低為100 mg/m3,并將顆粒物排放限值由原來(lái)的120 mg/m3降低為50 mg/m3。并且對(duì)原《大氣污染物綜合排放標(biāo)準(zhǔn)》(GB 16297—1996)中未涉及的NOx排放指標(biāo)也有了新的要求——已有企業(yè)自2017年7月1日,新建企業(yè)自2015年7月1日起NOx排放標(biāo)準(zhǔn)為100 mg/m3[2]。因此,煉化企業(yè)在進(jìn)行劣質(zhì)、高硫原油加工的同時(shí),建設(shè)一套高效、經(jīng)濟(jì)、合理、滿足國(guó)家環(huán)保要求的煙氣脫硫脫硝除塵治理裝置必不可少。

目前國(guó)內(nèi)煉化行業(yè)煙氣治理使用最多的為Belco公司的EDV濕法脫硫工藝以及Exxon公司的WGS濕法洗滌工藝[3-4]。這兩種工藝均為脫硫除塵一體化裝置,使用堿液同時(shí)進(jìn)行煙氣脫硫、除塵。但由于催化裂化煙氣中粉塵均為催化劑顆粒,Y型分子篩由于其結(jié)晶結(jié)構(gòu)特性硬度極高,對(duì)脫硫裝置,尤其是EDV工藝中的噴頭磨損嚴(yán)重,國(guó)內(nèi)制造的噴頭基本無(wú)法滿足長(zhǎng)期運(yùn)行要求,而原裝進(jìn)口噴頭則造價(jià)昂貴,因此造成EDV技術(shù)投資成本大、運(yùn)行成本高等問(wèn)題。而WGS濕法洗滌工藝雖然沒(méi)有EDV工藝的噴頭磨損問(wèn)題,但由于其為濕法脫硫除塵一體化裝置,漿液中粉塵含量高,廢液中固液相難以分離,需要增設(shè)廢水處理系統(tǒng),導(dǎo)致整套工藝較為復(fù)雜,運(yùn)行成本高。2016年3月30日由國(guó)家環(huán)境保護(hù)部部務(wù)會(huì)議修訂通過(guò)的《國(guó)家危險(xiǎn)廢物名錄》中,已經(jīng)將石油產(chǎn)品催化裂化過(guò)程中產(chǎn)生的廢催化劑列為危廢,廢物代碼為251-017-50,危險(xiǎn)特性為T。此名錄已于2016年8月1日正式生效,這使得原有的EDV及WGS濕法脫硫除塵一體化技術(shù)很難達(dá)到日益嚴(yán)格的環(huán)保要求。

本文所介紹的“高效袋式除塵+臭氧脫硝+鈉法脫硫”新工藝能有效脫除煙氣中的粉塵、SO2及NOx,且投資、運(yùn)行成本低,催化劑顆粒也可得到有效回收。

1 技術(shù)原理及特點(diǎn)

1.1 技術(shù)路線及原理

“高效袋式除塵+臭氧脫硝+鈉法脫硫”新工藝如圖1所示,具體流程為:經(jīng)余熱鍋爐利用后的催化裂化再生煙氣,首先進(jìn)入高效袋式除塵器,除去煙氣中的粉塵。由袋式除塵器出口出來(lái)的不含塵的煙氣經(jīng)升壓風(fēng)機(jī),進(jìn)入脫硫塔進(jìn)行脫硫。在進(jìn)入脫硫塔之前,煙氣經(jīng)由臭氧脫硝反應(yīng)器,煙氣中的NOx與O3反應(yīng)生成高價(jià)氮氧化物N2O5。氧化后的煙氣進(jìn)入脫硫塔。在脫硫塔內(nèi),含有SO2及N2O5的煙氣與NaOH脫硫漿液逆向直接接觸反應(yīng),生成亞硫酸鹽及硝酸鹽以脫去煙氣中的SO2及N2O5;凈化后的凈煙氣經(jīng)除霧器除去夾帶的霧滴,后由脫硫塔塔頂直排煙囪排出;當(dāng)脫硫內(nèi)漿液達(dá)到一定密度后由脫硫塔塔底流入氧化池中,在氧化池中氧化,COD達(dá)到排放標(biāo)準(zhǔn)后通過(guò)廢液輸送泵輸送至廠區(qū)內(nèi)廢水處理廠。

1—除塵器;2—濾袋;3—灰斗;4—脈沖噴吹閥;5—上箱體;6—?dú)饬敾蚁到y(tǒng);7—增壓風(fēng)機(jī);8—脫硫塔;9—氧化風(fēng)管;10—噴淋層;11—除霧器;12—煙囪;13—旋轉(zhuǎn)除霧器;14—冷凝水收集裝置;15—氧化池;16—制氧系統(tǒng);17—臭氧發(fā)生器;18—臭氧投加控制器

1.1.1 高效袋式除塵系統(tǒng)

從余熱鍋爐排出的再生煙氣粉塵質(zhì)量濃度一般在800~1 000 mg/m3,煙氣通過(guò)除塵器中箱體入口直接進(jìn)入除塵器經(jīng)過(guò)耐高溫PM2.5催化裂化再生煙氣專用濾料,過(guò)濾后的煙氣經(jīng)由除塵器出口進(jìn)入升壓風(fēng)機(jī),而后進(jìn)入脫硫塔中。經(jīng)高效袋式除塵器凈化后的凈煙氣含塵量可穩(wěn)定在20 mg/m3以下、甚至小于10 mg/m3,即使在余熱鍋爐噴吹期間,原煙氣含塵量大大提高,也能保證除塵器出口顆粒物濃度達(dá)標(biāo)。

隨著煙氣過(guò)濾時(shí)間的持續(xù),附著在濾袋上的催化劑顆粒逐漸增加,當(dāng)附著的催化劑顆粒達(dá)到一定量時(shí),上箱體中的高壓脈沖噴吹裝置進(jìn)行噴吹清灰,使得附著在濾袋上的催化劑顆粒脫落,進(jìn)入除塵器灰斗中。根據(jù)催化裂化再生煙氣的特點(diǎn)通過(guò)合理的噴吹設(shè)計(jì)、設(shè)置,以達(dá)到最佳的除塵效果。

落入除塵器灰斗中的催化劑顆粒在灰斗中累積,當(dāng)達(dá)到一定量時(shí),通過(guò)灰斗下方的氣力輸灰裝置,將灰斗中的干態(tài)催化劑粉末輸送至催化裂化裝置原有配套的廢棄催化劑儲(chǔ)罐中,與生產(chǎn)過(guò)程中產(chǎn)生的廢催化劑統(tǒng)一回收處置。

1.1.2 臭氧脫硝系統(tǒng)

催化裂化再生煙氣中的氮氧化物質(zhì)量濃度一般在200~400 mg/m3,其中90%以上為NO,NO難溶于水且不易與酸堿溶液反應(yīng),極難直接從煙氣中分離。但氮的高價(jià)化合物N2O5則極易與堿液反應(yīng),生成硝酸鹽[5]。O3作為一種極強(qiáng)的氧化劑,其氧化還原電位為2.07 mV,氧化性僅次于F2,且化學(xué)性質(zhì)不穩(wěn)定,會(huì)逐漸分解為O2,不會(huì)帶來(lái)二次污染[6]。臭氧脫硝主要反應(yīng)方程式如下所示:

NO + O3→ NO2+ O2

NO2+ O3→ NO3+ O2

NO2+ NO3→ N2O5

在本工藝中,脫硝設(shè)備主要為氧氣發(fā)生裝置與臭氧發(fā)生裝置。氧氣發(fā)生裝置通過(guò)吸收空氣并進(jìn)行VPSA變壓吸附,獲得純度較高的O2,所得高純度O2進(jìn)入臭氧發(fā)生裝置中,在臭氧發(fā)生裝置中O2經(jīng)過(guò)高壓電離生成O3[7],所得O3直接由升壓風(fēng)機(jī)出口煙道噴入,與除塵后的煙氣混合,迅速將煙氣中的低價(jià)態(tài)氮氧化物氧化為易被堿液吸收的高價(jià)態(tài)氮氧化物,從而進(jìn)入脫硫塔中被NaOH循環(huán)漿液吸收。主要發(fā)生的反應(yīng)為:

2NO2+ 2NaOH → NaNO2+ NaNO3+ H2O

N2O5+ 2NaOH → 2NaNO3+ H2O

2NaNO2+ O2→ 2NaNO3

由于O3氧化性極強(qiáng),而生成的高價(jià)氮氧化合物N2O5又極易與堿液反應(yīng),當(dāng)噴入的臭氧濃度與煙氣中NOx濃度比例在一定范圍時(shí),煙氣中NOx的吸收率可以達(dá)到97%以上[8]。

1.1.3 鈉法脫硫系統(tǒng)

濕法脫硫是目前煙氣脫硫的主要工藝,主要有Ca法工藝、Na法工藝及雙堿法工藝。Na法工藝使用NaOH作為吸收劑吸收煙氣中的SO2,由于NaOH堿性較強(qiáng),對(duì)SO2吸收能力強(qiáng),在同等氣液比的條件下具有更高的SO2脫除效率,但由于NaOH價(jià)格較貴,因此運(yùn)行成本較高。而Ca法工藝與Na法工藝相比,由于Ca(OH)2價(jià)格相對(duì)較低,因此運(yùn)行成本較低,但達(dá)到與Na法工藝相同的SO2吸收效率需要更大的液氣比,且Ca法脫硫會(huì)產(chǎn)生大量的CaSO4產(chǎn)品,由于目前石膏市場(chǎng)需求量不大,因此大量的CaSO4不但難以獲得經(jīng)濟(jì)收益,還在一定程度了增加了保存費(fèi)用。

在催化裂化工藝中,由于需要對(duì)生成的產(chǎn)品進(jìn)行堿洗處理,因此在廠區(qū)里通常配有氫氧化鈉堿液配置裝置及相應(yīng)堿液儲(chǔ)罐,因此在石油煉化行業(yè)使用鈉法脫硫工藝可以利用廠區(qū)原有的堿液系統(tǒng),在一定程度上減少了建設(shè)成本,因此目前在石油煉化行業(yè),催化裂化再生煙氣一般使用鈉法脫硫工藝。

在本工藝中,經(jīng)除塵器脫除催化劑顆粒、及與臭氧混合反應(yīng)生成高價(jià)氮氧化物的煙氣由脫硫塔中部進(jìn)入脫硫塔中,自下而上與噴淋層噴淋而下的堿性漿液接觸反應(yīng),達(dá)到吸收煙氣中SO2、SO3及高價(jià)NOx的目的。主要反應(yīng)如下:

SO2+ 2NaOH → Na2SO3+ H2O

SO3+ 2NaOH → Na2SO4+ H2O

SO2+ NaOH → NaHSO3

NaHSO3+ NaOH → Na2SO3

2Na2SO3+ O2→ 2Na2SO4

2NO2+ 2NaOH → NaNO2+ NaNO3+ H2O

N2O5+ 2NaOH → 2NaNO3+ H2O

2NaNO2+ O2→ 2NaNO3

脫硫塔內(nèi)設(shè)置氧化風(fēng)管、攪拌器、噴淋層、除霧器等,新鮮氫氧化鈉吸收劑由堿泵從塔底部注入脫硫塔內(nèi),塔底循環(huán)漿液通過(guò)循環(huán)泵輸送至噴淋層,由霧化噴嘴噴出,與自下而上的再生煙氣充分接觸,吸收煙氣中的SOx、NOx。經(jīng)過(guò)漿液的反應(yīng)吸收,煙氣中的SOx與NOx排放可滿足或低于國(guó)家排放標(biāo)準(zhǔn)。脫去SOx、NOx的凈煙氣經(jīng)除霧器除去煙氣中多余的水分,由塔頂煙囪直接排出。塔底循環(huán)漿液達(dá)到一定密度后直接排入氧化池中,在氧化池中經(jīng)過(guò)進(jìn)一步氧化,COD達(dá)標(biāo)后排放至廠區(qū)內(nèi)廢水處理廠。

1.2 工藝特點(diǎn)

“高效袋式除塵+臭氧脫硝+鈉法脫硫”新工藝與傳統(tǒng)工藝相比,具有以下優(yōu)點(diǎn):

(1)除塵單元使用國(guó)家“863計(jì)劃”項(xiàng)目研制的高效袋式除塵器及耐高溫PM2.5催化裂化再生煙氣專用濾袋,使得進(jìn)入脫硫系統(tǒng)的煙氣粉塵含量可控制在20 mg/m3以內(nèi),大大削弱了煙氣對(duì)噴淋層噴嘴的磨損,使運(yùn)行成本大大降低。

(2)除塵單元配備完全密閉的氣力輸灰裝置對(duì)過(guò)濾的廢催化劑顆粒進(jìn)行輸送,現(xiàn)場(chǎng)無(wú)揚(yáng)塵,能保持裝置周圍干凈衛(wèi)生,且可實(shí)現(xiàn)長(zhǎng)距離輸送,不受改造項(xiàng)目的場(chǎng)地約束。且被列為危廢的催化劑顆粒可直接回收至廠區(qū)廢催化劑罐,解決了現(xiàn)有工藝廢液中固液相不易分離的難題。

(3)使用臭氧氧化脫硝,脫硝效率高且不向系統(tǒng)中引入其他雜質(zhì),噴入的O3量可根據(jù)煙氣量變化進(jìn)行調(diào)整,對(duì)催化裂化裝置的負(fù)荷變化具有極強(qiáng)的適應(yīng)性并在一定程度上節(jié)省了運(yùn)行成本;生成的N2O5在后續(xù)脫硫系統(tǒng)中極易被吸收,并可與硫酸鈉漿液共同處理,體現(xiàn)了一體化協(xié)同治理的優(yōu)勢(shì)。

(4)脫硫系統(tǒng)中設(shè)置脫硫塔內(nèi)氧化風(fēng)管、氧化池氧化風(fēng)管及臭氧氧化三級(jí)氧化,使得脫硫廢液充分氧化,解決了現(xiàn)有工藝外排廢水COD過(guò)高的情況,COD指標(biāo)可完全滿足外排標(biāo)準(zhǔn)。

(5)脫硫系統(tǒng)中屋脊式除霧器、旋轉(zhuǎn)除霧器與冷凝水收集裝置協(xié)同使用,大大減少了外排煙氣的濕含量,消除了煙氣拖尾、煙囪雨等現(xiàn)象,達(dá)到了“消白”的目的。

2 運(yùn)行狀況分析

2.1 裝置運(yùn)行參數(shù)

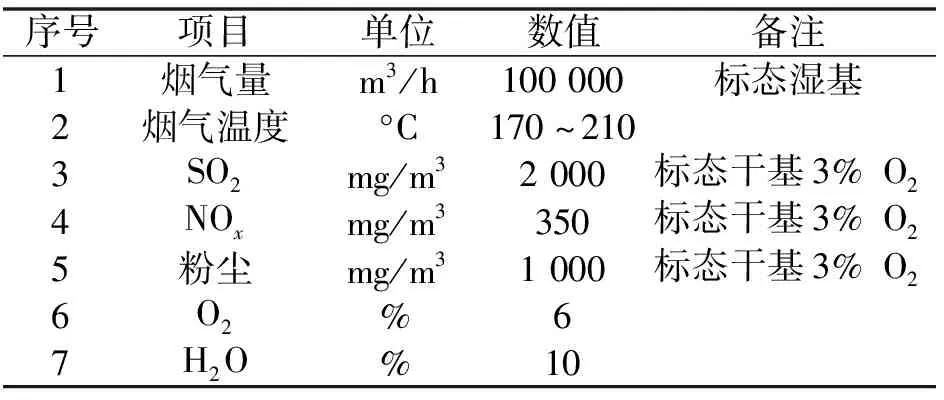

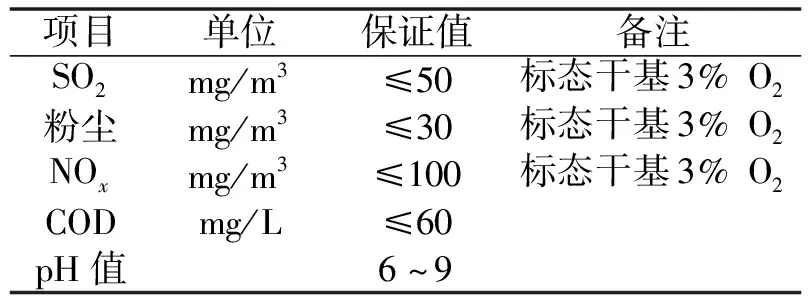

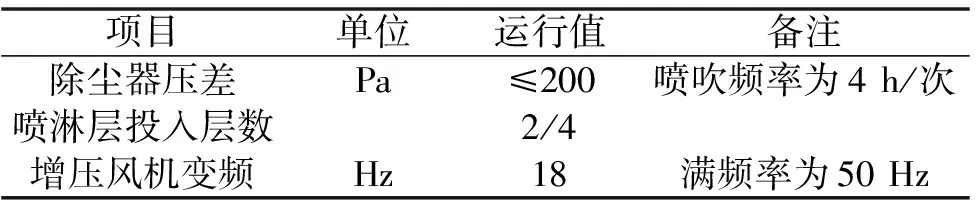

該煙氣脫硫脫硝除塵裝置于2018年10月建成投產(chǎn),并經(jīng)過(guò)168 h試運(yùn)行檢驗(yàn),裝置運(yùn)行平穩(wěn),達(dá)到了設(shè)計(jì)預(yù)期效果,煙囪出口煙氣污染物排放達(dá)標(biāo)。裝置主要設(shè)計(jì)及運(yùn)行相關(guān)指標(biāo)見(jiàn)表1—表3。

表1 原煙氣參數(shù)

表2 設(shè)計(jì)排放指標(biāo)參數(shù)

表3 脫硫脫硝除塵裝置實(shí)際運(yùn)行參數(shù)

通過(guò)對(duì)比表1—表3中的數(shù)據(jù)可以看出,裝置運(yùn)行效率較高,煙囪頂外排的煙氣中SO2、NOx、顆粒物濃度均遠(yuǎn)低于《石油煉制工業(yè)污染物排放標(biāo)準(zhǔn)》(GB 31570—2015)中的污染物特別排放限值,3種污染物的減排率依次為99.2%、90.9%、98.3%。

比較表1、表3中數(shù)據(jù)可知,運(yùn)行過(guò)程中的煙氣量為設(shè)計(jì)煙氣量的70%左右,而脫硫塔設(shè)置的4層漿液噴淋層僅有2層投入運(yùn)行。升壓風(fēng)機(jī)為變頻風(fēng)機(jī),實(shí)際運(yùn)行過(guò)程中的運(yùn)行頻率僅為額定頻率的36%。除塵器設(shè)計(jì)壓差為≤1 500 Pa,在保持4 h的噴吹間隔的情況下,能維持在200 Pa以下。而臭氧產(chǎn)量則在僅投入1/5的情況下即能滿足排放要求。由以上數(shù)據(jù)可得,脫硫脫硝除塵系統(tǒng)在主裝置負(fù)荷為60%~110%設(shè)計(jì)負(fù)荷的工況條件下能正常運(yùn)行,且有足夠余量能滿足國(guó)家日益嚴(yán)格的污染物排放標(biāo)準(zhǔn)。

廢水COD不易達(dá)標(biāo)是國(guó)內(nèi)幾乎所有鈉法脫硫所面臨的難題。本裝置采用三級(jí)強(qiáng)制氧化,以保證外排廢水COD指標(biāo)達(dá)到《石油煉制工業(yè)污染物排放標(biāo)準(zhǔn)》(GB 31570—2015)中的污染物特別排放標(biāo)準(zhǔn)。實(shí)際運(yùn)行過(guò)程中發(fā)現(xiàn),在脫硫系統(tǒng)正常運(yùn)行時(shí),僅啟動(dòng)塔內(nèi)一級(jí)氧化的情況下,廢液需外排時(shí)COD維持在400 mg/L左右;當(dāng)開(kāi)啟塔內(nèi)及氧化池兩級(jí)強(qiáng)制氧化的情況下,廢液需外排時(shí)COD維持在200 mg/L左右;向氧化池中通入臭氧,實(shí)現(xiàn)三級(jí)強(qiáng)制氧化后,測(cè)得廢液需外排時(shí)COD可維持在30~40 mg/L之間,完全滿足《石油煉制工業(yè)污染物排放標(biāo)準(zhǔn)》(GB 31570—2015)中的污染物特別排放標(biāo)準(zhǔn)。

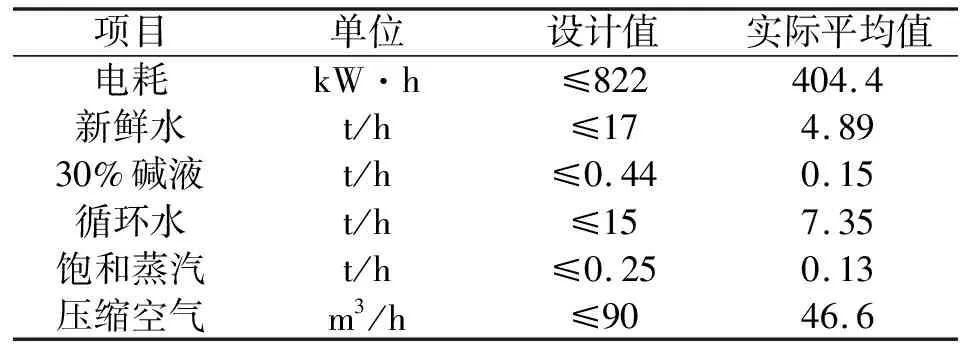

2.2 裝置運(yùn)行成本分析

脫硫脫硝除塵裝置能耗成本統(tǒng)計(jì)見(jiàn)表4。由表4中數(shù)據(jù),按每年正常運(yùn)行8 000 h核算,設(shè)計(jì)年運(yùn)行費(fèi)用約712萬(wàn)元,當(dāng)催化裂化裝置負(fù)荷在70%工況下正常運(yùn)行,則實(shí)際年運(yùn)行費(fèi)用為設(shè)計(jì)值的43.0%,為306.1萬(wàn)元。其中主要能耗為電耗,電能花費(fèi)占總費(fèi)用的58.4%。其中脫硝系統(tǒng)電耗占到總電耗的50.7%,主要是由于氧氣制臭氧使用的高壓電離法能耗較大。而脫硫系統(tǒng)中,主要能耗設(shè)備為升壓風(fēng)機(jī)與循環(huán)泵,分別占總能耗的14.9%和12.4%。

表4 脫硫脫硝除塵裝置能耗成本統(tǒng)計(jì)

2.3 裝置運(yùn)行中存在的問(wèn)題及改進(jìn)措施

VPSA制氧系統(tǒng)為臭氧發(fā)生器提供高濃度的氧氣,由于制氧系統(tǒng)在正常運(yùn)行時(shí)吸附塔內(nèi)間歇進(jìn)行吸附與脫附過(guò)程,使得風(fēng)管中噪音巨大,同時(shí)為制氧系統(tǒng)提供空氣源的羅茨風(fēng)機(jī)本身噪音較大,導(dǎo)致制氧系統(tǒng)整體噪音遠(yuǎn)超國(guó)家標(biāo)準(zhǔn)。在未進(jìn)行噪音治理前,脫硝間內(nèi)噪音在120 dB左右。

改進(jìn)措施:根據(jù)現(xiàn)場(chǎng)布置,為羅茨風(fēng)機(jī)及制氧系統(tǒng)進(jìn)風(fēng)口干燥器及出風(fēng)口消音器整體制作了隔音罩,但隔音效果仍不理想,加上隔音罩后脫硝間內(nèi)噪音在100 dB左右,仍大于國(guó)家標(biāo)準(zhǔn)規(guī)定的85 dB。后又為制氧系統(tǒng)所有風(fēng)管包上兩層隔音棉及鍍鋅鐵皮,實(shí)測(cè)噪音值降至83 dB左右,符合《工礦企業(yè)噪音排放國(guó)家標(biāo)準(zhǔn)》(GT/T 50087—2013)要求。

3 結(jié)論

隨著全世界石油產(chǎn)品需求量的不斷增加,以及石油儲(chǔ)備劣質(zhì)化趨勢(shì)的日益嚴(yán)重,劣質(zhì)原油的煉化在未來(lái)將無(wú)法避免,與此同時(shí),環(huán)保要求逐年提高,煉化企業(yè)必然要面對(duì)再生煙氣綜合治理的難題。“高效袋式除塵+臭氧脫硝+鈉法脫硫”工藝裝置作為一套高效、經(jīng)濟(jì)、科學(xué)合理的煙氣處理工藝,具有良好的操作特性,且運(yùn)行穩(wěn)定,不僅能充分滿足目前的環(huán)保要求,同時(shí)能為未來(lái)逐年提高的環(huán)保要求留有一定的余量,這套工藝的大力推廣必然能助力我國(guó)劣質(zhì)原油煉化更快更好的發(fā)展。