荷電水霧振弦柵除塵器電極結構及外設參數優化研究*

饒貞標 陳祖云 張如夢 肖竹新

(1.江西理工大學資源與環境工程學院 江西贛州 341000;2.江西省礦冶環境污染控制重點實驗室 江西贛州 341000)

0 引言

近年來,隨著我國政府及民眾不斷提高的環保意識,加之傳統產業結構轉型不斷深化,傳統單一除塵技術處理微細粉塵不盡人意,因此提出了荷電水霧振弦柵除塵技術。它是把電除塵技術、噴霧降塵技術和纖維柵過濾除塵技術的優點綜合起來發展而來的先進除塵技術,對細微粉塵的捕集效率最高可達99%[1-3]。水霧荷電是實現其高捕集效率的重要因素,為了提高水霧荷電能力需要對電場特性做出優化,而電極結構對電場特性造成影響[4]。為了使除塵器水霧荷電可以獲取更好的性能,對放電極結構進行優化,得到較優的放電極參數,以便獲取帶有超高荷質比的霧滴,進而實現提高噴霧荷電除塵效率的目的[5]。閱讀相關參考文獻發現水霧荷質比與荷電電壓、噴極間距、噴霧壓力、電極結構有關,與電極材質無關[6-9]。因此需要研究放電極結構及外設參數以期進一步提高除塵器除塵性能,因此電暈極結構參數的研究包括電極形狀、噴極間距、芒刺數量、芒刺長度、電極個數等;外設參數研究主要有入口風速、平均入口粉塵質量濃度、噴霧量等。

1 實驗裝置及放電極結構介紹

1.1 實驗裝置介紹

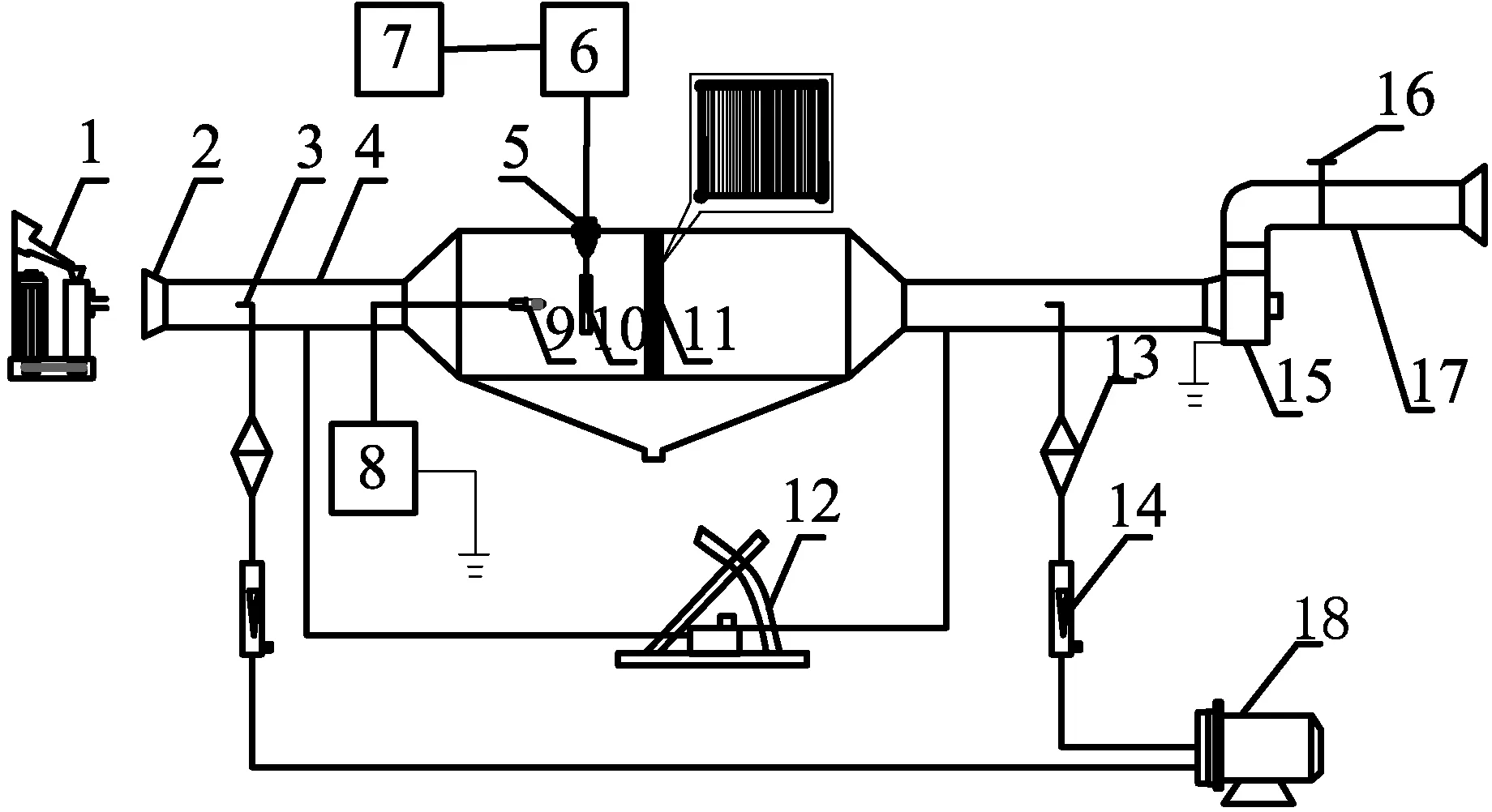

圖1為荷電水霧振弦柵除塵裝置示意圖,其裝置組成有發塵器、風機、水泵、實心錐形噴嘴、高壓供電系統、振弦柵6部分。把經過干燥處理的滑石粉作為發塵器實驗粉塵,實驗中調節導塵管傾角獲取不同發塵速率。高壓供電系統由高壓硅整流變壓器(CK100 kV/10 Ma)及高壓控制柜組成,電壓可調范圍0~100 kV。用鐵制作加工成環形(直徑為130 mm,粗約3 mm)、棒狀(長度為102 mm,粗約6 mm)、方形(邊長為102 mm,粗約3 mm)3種電極,規格相近質量均接近90 g,便于實驗對比。

1—發塵器;2—集流器;3—采樣頭;4—進氣管;5—高壓絕緣子;6—高壓電源;7—控制柜;8—增壓霧化系統;9—噴嘴;10—放電極;11—振弦柵;12—傾斜壓差計;13—濾膜盒;14—轉子流量計;15—風機;16—風量調節閥;17—出氣管;18—抽氣泵

運行步驟:先運行風機(CF-11-3A2)和啟動水泵(1ZDB65),待風流和水霧穩定后,打開高壓電源進行升壓,升至最大電暈電壓后,啟動發塵器,粉塵經進氣管流入箱體,在箱體里與荷電水霧接觸凝并后被捕集,振弦柵再對含塵氣體作進一步的攔截清灰處理,最后從風機出口排出凈化氣體。

1.2 水霧荷電降塵機理分析

水霧荷電有電場荷電和擴散荷電兩種[10]。對于粉塵大于0.2 μm主要是電場荷電,即離子在電場作用下,與霧滴發生碰撞并吸附在霧滴上使霧滴荷電。霧滴表面隨著吸附的離子不斷增多,離子間的排斥作用越大,最終電場達到平衡時,霧滴荷電達到飽和[11-12]。MATIN C[13]研究水霧荷電得到霧滴在0.1~1 s時荷電量接近飽和,因此可以認為電除塵中的霧滴從噴嘴噴出經過電極即達到了飽和電荷量。水霧荷電后與荷電粉塵在電場力的作用下發生凝并,形成較大含塵液滴,然后通過纖維柵的慣性碰撞、攔截、擴散多種機理[14-15]過程達到捕集粉塵的目的。

1.3 實驗參數測定方法介紹

1.3.1 水霧荷質比的測定方法

實驗使用網狀目標法測量霧滴群的總電量和總質量,如圖2所示。水霧經放電極噴在金屬接收桶,通過連接在桶上的精密微安表讀出電流值,同時記錄測試時間,荷電量為電暈電流和測定時間的乘積,然后稱出水霧質量,因此荷質比可表達為:

1—霧化噴嘴;2—負高壓電源;3—放電極;4—感應屏蔽環;5—絕緣層;6—金屬網;7—量杯;8—精密微安表

λ=q/m=It/ρVt=I/ρV=U/ρVR

(1)

式中,λ為荷質比,mC/kg;q為總電荷量,mC;m為帶電體質量,kg;I為霧滴群的穩定電流;t為實驗時間,s;ρ為水的密度,kg/m3;V為噴嘴單位時間的噴霧量,m3/s。因此在噴霧壓力一定下,水霧荷質比與電暈電壓成正相關。

1.3.2 除塵效率測定

除塵效率是指含塵氣流經過裝置時被捕集的粉塵量占入口粉塵量的百分比,通過抽氣泵采集進出口粉塵量,可表示為:

η=(m1-m2)/m1×100%

(2)

式中,m1和m2分別為進出口濾膜收集的粉塵質量。

分級除塵效率是在除塵系統中對粉塵的某一粒徑范圍△dp內的除塵效率。其中粉塵粒徑區間顆粒數采用顯微鏡法測定。顯微鏡法測定粒徑分布的基本原理是采用醋酸丁酯使帶塵濾膜溶解,攪拌均勻使粉塵粒子均勻的懸浮于溶液中,抽取一滴放在載玻片上,涂成粉塵標本,把顯微鏡連接電腦后利用ScopePhoto觀測粉塵粒子大小的構成情況。觀測結束后,把塵粒按相應粒徑區間分組,計算百分數。

n=(a/N)×100%

(3)

式中,n為塵粒的粒徑分布;a為某級塵粒的顆粒數;N為單個樣品所度量的塵粒總數。

分級效率表達式為:

ηr=(1-S2r/S1r)×100%

(4)

式中,ηr為分級除塵效率,%;S1r、S2r為進、出口dpr粉塵顆粒數。

2 電極結構優化實驗分析

2.1 電極形狀的影響

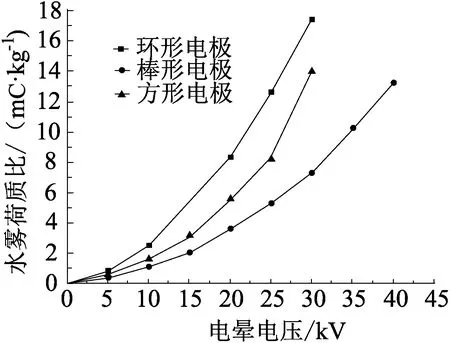

通過上述參數測定方法,設置噴嘴與電極間距為75 mm,調節控制柜電壓測得不同形狀電極與噴嘴的水霧荷質比結果,見圖3。從圖3中可以看出水霧荷質比隨電暈電壓的提高而呈指數形式增加。原因是電壓升高,空氣中電離的電子增加,在定向移動過程中不斷被水霧吸收從而使水霧帶電量增加。當電壓較低時,電暈電離的電子較少,水霧荷電量小,當電壓增大到10 kV時,電極電離出的電子迅速增加,水霧的荷電量也迅速增加。同時可以看到電極形狀對水霧荷質比影響較大,相同電暈電壓下電極放電能力依次為環形電極>方形電極>棒形電極。主要原因是環形電極在同等電暈電壓條件下電暈效果較好,而且環形電極放電場成環形,與水霧的分布比較吻合,使得水霧荷電效果較好,因此選擇環形電極進行后續實驗。

圖3 電極形狀對水霧荷質比的影響

2.2 芒刺數量的影響

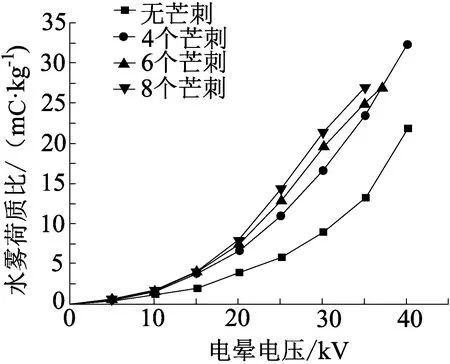

用鐵絲分別在環形電極上均勻纏繞一字型芒刺線,數量分別是4、6、8個,測出不同數量芒刺的水霧荷質比,實驗結果如圖4所示。最大水霧荷質比隨芒刺數的增加表現為先增大后減小,主要原因是每個芒刺只有一個尖端放電,隨著芒刺數的增加,可放電尖端數量增加,產生的電暈電流越大,放電效果越好。其中帶4個芒刺的環形電極水霧荷質比最高,主要原因是芒刺數增加導致芒刺間的間距減小,使芒刺之間發生相互作用,最大擊穿電壓也減小,導致電暈效果下降,水霧荷質比也相對減小。因此芒刺數為4個最佳。

圖4 電極的芒刺數對水霧荷質比的影響

2.3 芒刺長度的影響

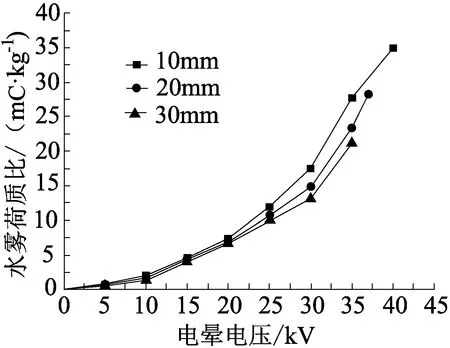

在4個芒刺條件下通過改變環形電極的芒刺長度測定不同電暈電壓下的水霧荷質比,測定結果如圖5所示。從圖中可以看出在電壓為小于20 kV時,芒刺長度對水霧荷質比的影響很小,幾乎可以忽略不計,原因是電壓小時產生的電暈電流小,水霧荷電量小。當電壓大于20 kV時,水霧荷質比隨芒刺長度增大開始減小且降幅增大,主要原因是電暈電壓增大使電暈電流增大較為明顯,導致不同長度的芒刺影響到電場分布,芒刺間發生了復雜的電場干擾作用,導致電極的擊穿電壓隨芒刺長度增加減小。在相同電壓下,不同環形電極的芒刺長度下的水霧荷質比大小排序是10 mm>20 mm>30 mm,因此芒刺長度為10 mm的電極放電效果最佳。

圖5 電極的芒刺長度對水霧荷質比的影響

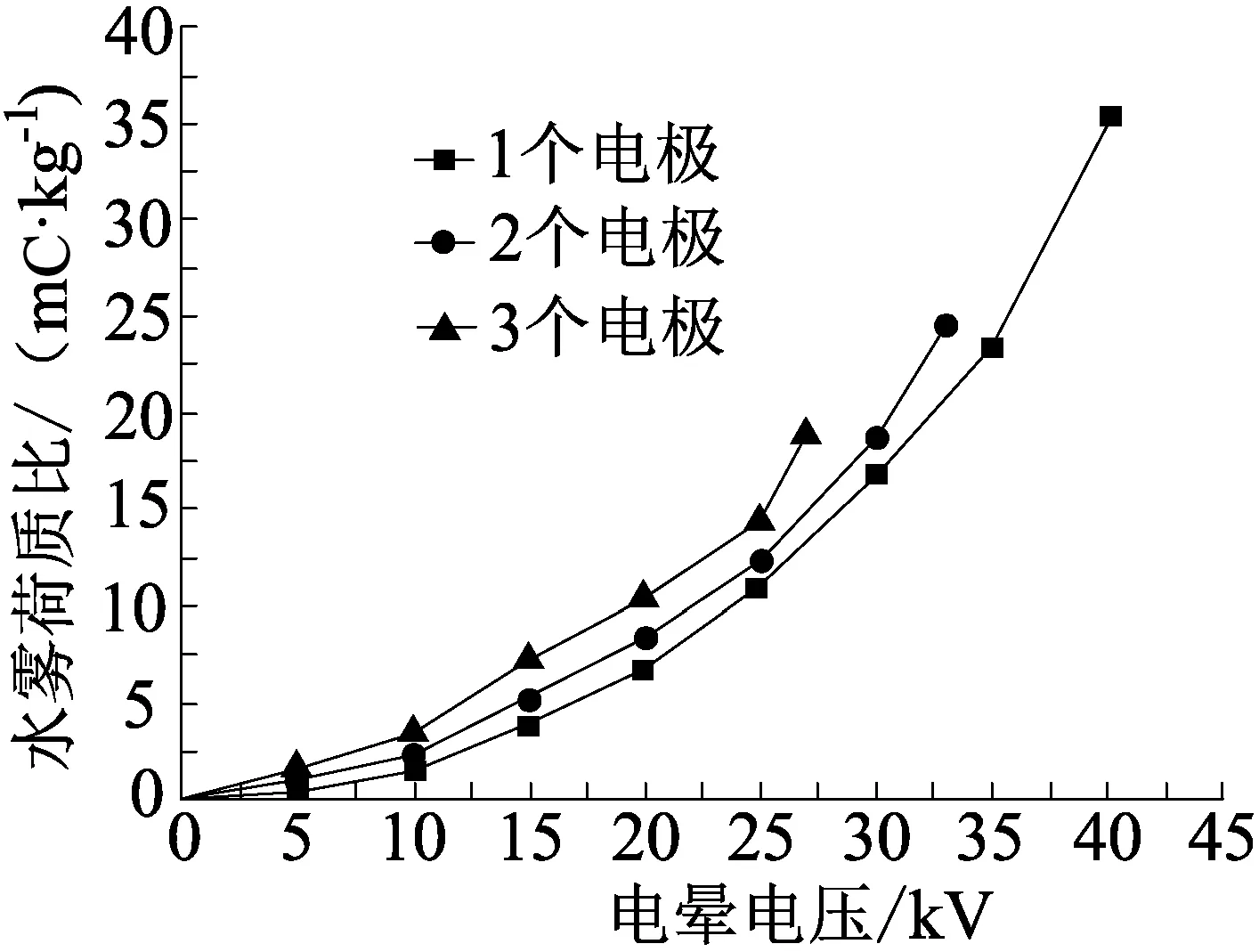

2.4 電極數的影響

在4個芒刺環形電極,芒刺長度為10 mm時通過改變環形電極個數測定對應電極數的荷質比。如圖6所示,從圖6中可以看出增加環形電極后荷質比有所增加,但電暈電壓區間變窄,主要原因是在除塵箱體長度受限的情況下,環形電極數的增加在電極間不互相干擾的情況下可以提高放電效果,但是電極間的布置間距有限導致擊穿電壓減小,其中單電極的荷質比最高可升至32.28 mC/kg,遠大于多電極且安裝布置簡單,因此選擇一個環形電極進行實驗,最大電暈電壓可達40 kV。

圖6 電極數對水霧荷質比的影響

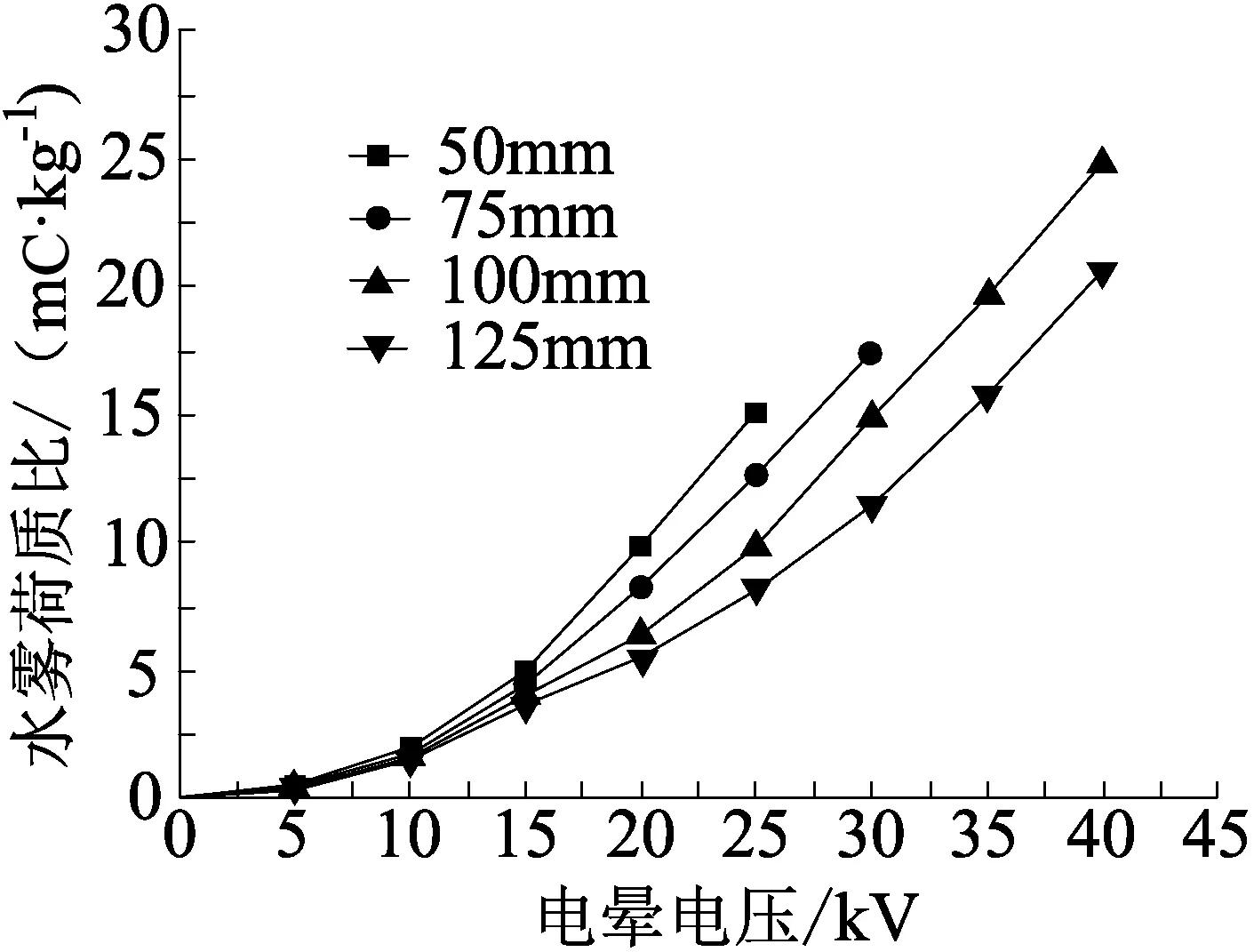

2.5 噴嘴與電極間距對水霧荷質比的影響

由于噴嘴與電極間距對水霧荷電會產生一定影響,為獲取較優的間距,調整噴嘴與環形電極的間距分別為50、75、100、125 mm。測定對應間距下的水霧荷質比結果如圖7所示。由圖7可知,噴嘴與電極間距越近,在同樣電壓下,水霧荷質比越高,但擊穿電壓較低。按噴嘴與電極的平場電場強度計算,水霧荷質比噴嘴與電極的平場電場強度增加而增大;在相同平場電場強度條件下,噴嘴與放電極間距為100 mm的擊穿電壓最高,但噴嘴與電極間距超過100 mm時,軸向噴霧范圍增大導致水霧不能完全從環形電極經過,使得部分水霧未荷電。同時為了獲得更高的電暈電壓及平場電場強度,盡可能提高水霧荷質比,設置噴嘴與放電極間距為100 mm。

圖7 噴嘴與電極間距對水霧荷質比的影響

3 外設參數優化實驗分析

對外設參數進行優化,探究入口風速、噴霧壓力和入口平均粉塵質量濃度對水霧荷電除塵的影響,確定其最佳參數,分析電極優化前后分級效率。

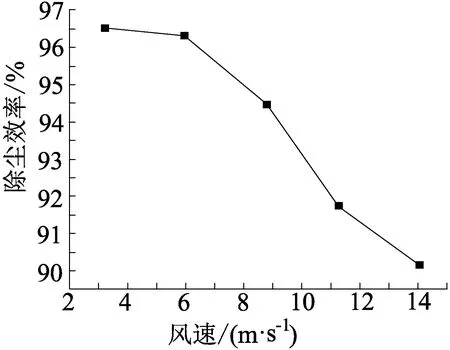

3.1 入口風速

參數噴霧壓力和入口平均粉塵質量濃度不變,通過調節風量板得出不同風速下的除塵效率,如圖8所示。風速對除塵效率有很大的影響,在實驗風速增大的過程中除塵效率反而持續下降,在風速為5.96 m/s后曲線呈現大幅下降趨勢。主要原因是入口風速越低,含塵氣流對水霧荷電的影響較小,越有利于帶電水霧與粉塵通過靜電吸引發生碰撞凝并。風速較大時,荷電水霧與粉塵粒子接觸碰撞時間減少,凝并效果下降,電場作用減弱,致使荷電水霧的除塵效率下降。因此考慮除塵效率和處理氣體量,最佳實驗入口風速設置為5.96 m/s。

圖8 入口風速對除塵效率的影響

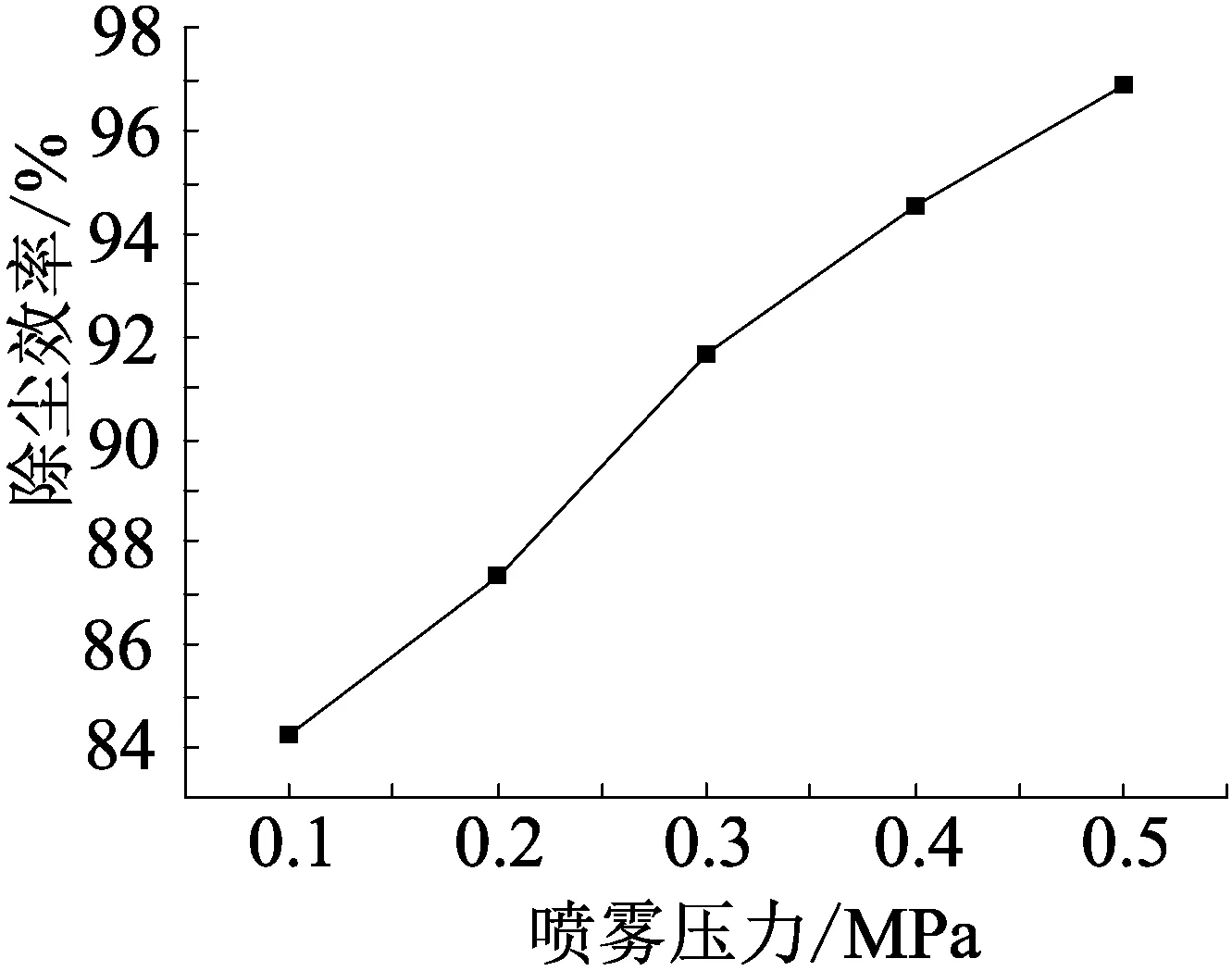

3.2 噴霧量

當入口風速為5.96 m/s時,入口平均粉塵質量濃度不變,通過調節供水閥得出不同噴霧壓力下的噴霧量,在對應噴霧量下測定其除塵效率,得到圖9。由圖9可知,除塵效率隨著噴霧壓力增大而增大,主要原因是噴霧壓力越大,噴霧量越大,水霧荷質比增大,同時噴霧壓力增大會減小水霧粒徑,促進荷電水霧與粉塵的接觸碰撞,最終凝并形成較大含塵液滴,從而使除塵效率增大,因而把0.5 MPa作為最佳噴霧壓力值。

圖9 噴霧壓力對除塵效率的影響

3.3 入口平均粉塵質量濃度

已知最佳入口風速為5.96 m/s,最佳供水壓力為0.5 MPa時,通過調節導塵管得到不同入口平均粉塵質量濃度下的除塵效率,如圖10所示。隨入口平均粉塵質量濃度的增大除塵效率曲線呈現先增大后減小的走勢,存在的原因可能是在除塵箱體容積一定的情況下,處理的粉塵量會有一個最大限值,在粉塵質量濃度約為1.97 g/m3時,除塵效率最高,處理的粉塵量接近最大限值,粉塵質量濃度超過1.97 g/m3時,過量粉塵沒能夠被荷電水霧捕集,導致粉塵未達到有效荷電致使除塵效率急劇下降,因而1.97 g/m3為最佳入口平均粉塵質量濃度。

圖10 入口平均粉塵濃度對除塵效率的影響

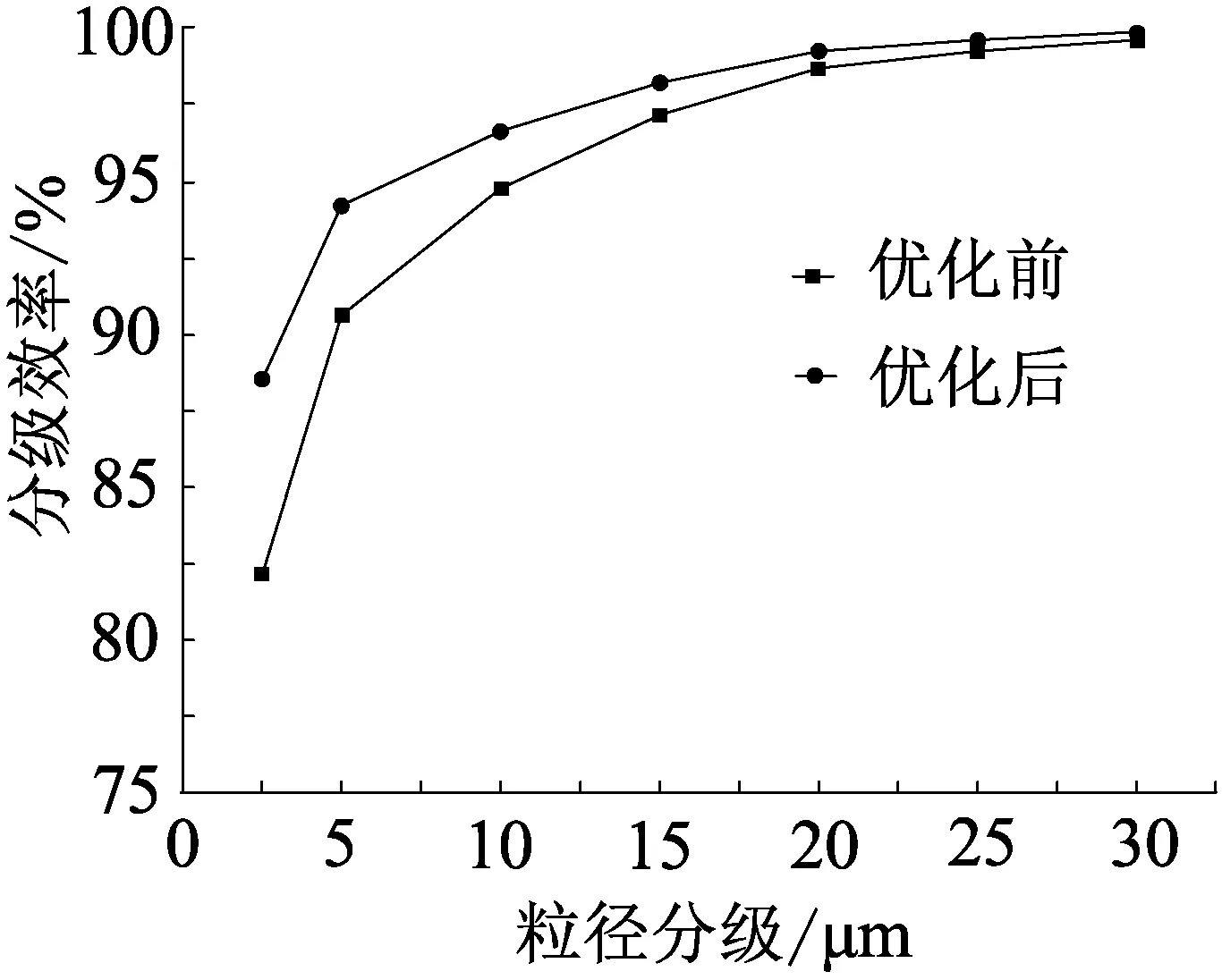

3.4 電極優化前后分級效率分析

在上述實驗中得到最佳外設參數是入口風速為5.96 m/s,噴霧壓力為0.5 MPa,入口平均粉塵質量濃度為1.97 g/m3。測定空氣密度為1.171 kg/m3,將電壓升至40 kV,分別測定環形電極優化前后的進出口采樣粉塵。處理后放入生物顯微鏡下計數,借助ScopePhoto得到粉塵分級效率,如圖11所示。從圖11可知,分級效率在優化前后均隨粉塵粒徑的增大呈現不斷增長趨勢,在20 μm時緩慢增加并趨于穩定,最后在30 μm處達最大值,趨近100%。同一粉塵粒徑在5 μm以下的凈化效率優化后提高了3.57%,表明水霧荷質比的提高有利于促進細微粉塵與水霧之間發生凝并,使粉塵顆粒增大從而提高凈化作用。

圖11 電極優化前后的分級效率對比

4 結論

制作不同電極,通過測定水霧荷質比對電極結構進行優化實驗,然后確定最佳外設參數并對比優化前后分級效率,得到以下結論:

(1)最佳放電極結構參數為一個直徑130 mm,芒刺數為4,芒刺長20 mm的環形電極,噴嘴與電極間距為100 mm,最大電暈電壓為40 kV。

(2)外設條件最優參數為入口風速5.96 m/s,噴霧壓力0.5 MPa,入口平均粉塵質量濃度1.97 g/m3。

(3)電極優化前后荷電水霧對5 μm以下的粉塵的去除率提高了3.57%,說明電極結構參數優化對微細粉塵的治理效果明顯。