熔融金屬四包設備存在的不安全因素分析及防范

沈星 展之發 劉峰

(中鋼集團武漢安全環保研究院有限公司 武漢430081)

0 引言

按照《安全生產法》要求,金屬冶煉納入高危行業進行監管,突出了金屬冶煉安全生產重點,金屬冶煉是指冶煉過程中存在高溫熔融金屬(含熔渣)爆炸、噴濺、泄漏等安全風險、易造成群死群傷事故的相關生產工藝,在鋼鐵冶金行業生產中高溫熔融金屬包括鋼水、鐵水及其液態爐渣。熔融金屬事故主要起因是水汽化爆炸或盛裝熔融金屬的容器(設備)墜落、傾翻等[1]。四包設備殼體焊縫開裂、明顯變形,以及出現內裂紋、耳軸磨損和襯磚損壞超限、附屬機械失靈等跡象,都有可能引發罐體墜落或熔融金屬泄漏事故。如2010年山東省某鋼廠轉爐區域在進行吊運鐵包作業時,天車起吊過程中鐵包耳軸突然斷裂,導致鐵包及鐵水墜落,雖無人傷亡,但造成較大經濟損失。2018年河南省南陽市某特鋼公司,進行模鑄作業時鋼包底部滑板機構關閉不嚴,下水口漏鋼,在處置模鑄鋼包滑板機構鋼流失控過程中,部分鋼水落到鑄錠模的水冷軟管上,致使水冷軟管石棉保護層破損,水冷軟管燒穿,冷卻水噴濺到鑄錠模內,與鋼水混合接觸,迅速汽化發生噴爆,造成4人死亡、11人受傷,直接經濟損失約2 200多萬元。

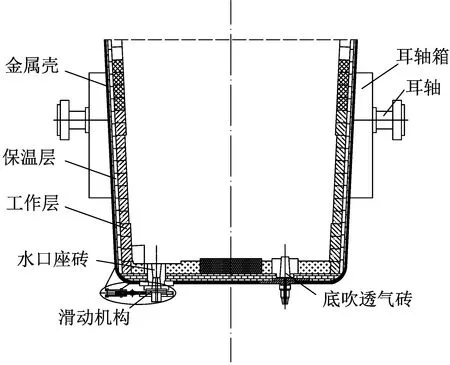

“四包”一般有金屬外殼、耳軸兩部分,鋼(鐵)包、中間包外殼內部還砌筑有耐高溫的內襯材料,鋼(鐵)包、渣包下部有供天車副鉤使用的傾倒機構,鋼包底部有供連鑄或模鑄出鋼的滑動水口機構。典型鋼包結構示意圖如圖1所示,它主要由金屬外殼、耳軸、內襯(工作層、保溫層)、滑動水口機構、底吹透氣磚等結構構成。

圖1 典型鋼包結構示意

根據《工貿行業較大危險因素辨識與防范指導手冊(2016版)》《工貿行業重大生產安全事故隱患判定標準(2017版)》等法規標準,開展風險分級管控和隱患排查治理工作[2],涉及到四包設備存在重大隱患情形有:

(1)未定期對吊運、盛裝熔融金屬及液渣的吊具(橫梁、耳軸銷和吊鉤等零件)、罐體(本體、耳軸)進行安全檢查和探傷檢測。

(2)爐、窯、槽、罐類設備本體及附屬設施未定期檢查,出現嚴重焊縫開裂、腐蝕、破損、襯磚損壞、殼體發紅及明顯彎曲變形等未報修或報廢,仍繼續使用。

1 問題分類

2019年,深入某企業開展高溫熔融金屬重點部位、關鍵環節的安全檢查,針對涉及到四包設備的5個分廠進行“四包”專項檢查,專項檢查抽樣檢查了243臺,占臺賬總數量1 018臺的23.9%。其中有隱患“四包”74項,占已抽樣數量的30.5%。“四包”專項檢查結果如表1。

表1 各單位專項檢查基本情況

本次檢查發現四包設備主要問題有:企業安全生產主體責任落實不夠到位;制度及操作規程不夠完善,部分分廠制度與實際管理“兩張皮”現象比較突出;“四包”點檢項目與標準粗放、不具體;崗位職責未落實,對于風險的辨識與預防能力欠缺;“四包”使用不規范;“四包”點檢不到位,現場設備隱患無法檢查出;“四包”維護保養不到位;部分員工違章作業。針對這些問題和不足,必須進行分析和采取措施。

結合金屬冶煉企業日常管理,對四包設備的不安全因素主要從管理因素、設備因素、人員行為因素3個方面進行分析。

2 不安全因素分析

2.1 管理方面不安全因素

(1)企業主體責任不落實。經過現場詢問,部分安全管理人員對“四包”的點巡檢工作要求不熟悉,設備設施保養安全管理制度不健全或者執行不力,“四包”作業安全教育流于形式。

(2)“四包”管理制度與執行存在缺陷。多數分廠制定了“四包”管理制度或操作規程,但制度或操作規程還不完善,對“四包”入廠接收、使用、探傷檢測、日常點檢、臺賬管理、維修、報廢等環節的責任部門未進行規定,也無相關考核規定。如“分廠安排專人負責清包工作”責任不明確,對鋼(鐵)包排氣孔定期進行清理、疏通職責不明確,致使“四包”管理責任模糊不清,制度執行不力。現場也確實發現了部分“四包”未納入臺賬;部分渣包有異常未及時記錄;部分渣包耳軸磨損達報廢條件,但仍然在使用;部分“四包”處在烘烤煤氣區域無警示標識。

(3)設備設施的點檢項目不全,標準不具體。如“四包”點檢記錄表對鋼(鐵)包、渣包傾翻機構防止銷軸外竄、脫落的保護部件檢查未列入,易導致點檢人員忽視對隱蔽位置檢查,這一類隱患在現場較為普遍。

(4)部分人員的安全技能存在不足。管理人員不清楚超聲波探傷和表面磁粉探傷對耳軸內部、耳軸箱表面焊縫檢測情況,如由某檢測公司出具的對某廠鑄造車間30個鐵包檢測報告,缺少對鐵水包橫梁、吊環等關鍵部位探傷,報告中未記錄耳軸磨損情況。

(5)未見部分車間四包設備墜落、穿鋼等事故崗位應急處置方案及演練記錄,抽查崗位員工發現其對于應急處置流程不熟悉。

2.2 設備方面不安全因素

(1)“四包”制造問題。鋼(鐵)包、渣包制造(罐壁、罐底、耳軸、腰箍、傾翻裝置)材質、尺寸、焊接不符合設計要求,由于四包設備在高溫條件使用,四包設計制造本質不安全因素是導致高溫熔融金屬吊、運輸事故最根本原因;鋼(鐵)水包、中間包使用前包體焊縫、耳軸焊縫、耳軸內部結構等未進行100%超聲波探傷,渣包耳軸未經超聲波探傷,鋼材與焊縫內部缺陷無法通過肉眼查出,若未進行無損探傷方式判斷四包設備材料本體是否有裂紋缺陷,四包設備使用過程中將存在重大隱患;鋼(鐵)水包傾翻裝置各種構件有卡阻,回轉復位有異響;“四包”編號標識不清,“四包”編號不清無法做到針對性的點檢;油漆不符合設計要求;“四包”貯存地點無防腐措施等,影響“四包”使用壽命。

(2)四包設備未按照相關規定規范使用。鋼(鐵)包、中間包內襯材料新修砌后,未烘烤至要求溫度使用,若未嚴格按照烘烤曲線進行烘烤,會減少耐材使用壽命,同時包襯材料潮濕盛裝熔融金屬時易引發噴爆事故;鋼(鐵)包、中間包內襯材料有破損、內部有水或潮濕未經過處理使用,鋼(鐵)包、中間包內襯材料破損易引發穿鋼事故;鋼(鐵)包、渣包盛裝熔融金屬過多,液面距離罐口的自由空間高度不足,一方面影響工藝操作,如鋼包精煉時需要三相電極加熱鋼水,自由空間高度不足造成加熱時鋼水飛濺,引發灼燙事故,另一方面,盛裝熔融金屬過多,四包設備在吊、運輸時會因重心偏移、不穩引起傾翻、灼燙事故;“四包”吊運時未與鄰近設備或構筑物保持一定距離,四包設備與鄰近構建筑物碰撞發生傾翻、灼燙事故,引起設備與人身傷害損失;“四包”放置地基不穩或“四包”放置位置相距太近,不利于吊運掛鉤或人員疏散;中間包澆鑄完畢吊運至修砌位前,未確認中間包內和中間包下水口的鋼水已經完全凝固,會造成中間包內殘存鋼水在吊運時發生滴漏,途徑路線上造成設備與人員傷害事故。

(3)四包設備維護保養不到位。“四包”本體及附屬結構缺少熱修或冷修維護保養,出現違背國家、行業安全生產等相關技術要求情形有:“四包”編號標識缺失,現場檢查人員無法跟蹤“一包一檔”安全狀況;“四包”包殼變形、鼓包、母材龜裂;“四包”包體焊縫開裂;鋼(鐵)包吊耳磨損嚴重;鋼(鐵)包、渣包耳軸變形彎曲,磨損嚴重;鋼(鐵)包耳軸軸套有裂紋,磨損嚴重;鋼(鐵)包傾翻機構、渣包傾翻機構焊縫有裂紋,鋼(鐵)包、渣包傾倒機構銷軸及銷軸卡板缺失等;部分鋼包耳軸防耳軸竄出的銷軸卡板缺失;鋼包底部的滑動水口機構安裝板有變形不平整,滑動水口機構的上下滑板有粘鋼、裂紋,緊固滑動水口機構有螺母松動。若類似不安全因素存在,極大威脅四包設備使用安全。

(4)“四包”定期檢測與報廢不規范問題:①定期無損檢測問題。“四包”未按照規定日期進行無損檢測;檢測記錄未進行及時更新;現場檢查發現某車間所有鋼包探傷記錄時間同為一天,不符合實際情況。②報廢問題。“四包”耳軸出現內裂紋、包體焊縫開裂、明顯變形;耳軸磨損量超過原直徑10%;未按規定進行報修或報廢,未按報廢程序填寫申請單。

2.3 作業行為不安全因素

(1)員工崗位職責未落實。未履行崗位點檢職責,如“四包”點檢記錄填寫不規范,對于異常包況未及時記錄。未履行崗位日常維護職責,如部分鋼(鐵)包罐沿(壁)上懸掛有渣、合金線未及時清理,部分鐵包罐口結瘤嚴重,有塊狀殘鋼、殘渣,部分鋼(鐵)包排氣孔堵塞,未進行及時清理;部分鋼包傾翻機構起吊作業后掛鉤未及時歸位,造成傾翻機構變形大,影響使用壽命;部分渣包傾翻機構插銷與起吊掛鏈積渣,磨損嚴重;部分渣罐有裂紋,紅渣溢出仍然在使用。

(2)員工對于風險的辨識與預防能力欠缺。存在對高空墜物安全風險辨識不到位,如部分鋼(鐵)、渣包罐沿上雜物未及時清理,曾發生過高空墜落傷人事故;部分渣罐吊運,耳軸掛鉤相錯較大,一側有高空墜落風險;部分鐵包內村耐火磚松動,存在鐵水穿包風險。

(3)員工違章作業。未執行安全操作規程,如部分渣罐堆放超過罐口,可造成在運輸過程中因重心不穩而傾翻;部分渣包有四耳,但吊運時只掛兩耳;存在用天車吊運鋼包捶打其他鋼包罐口殘鋼等安全操作規程嚴禁事項;拆包作業,進入鋼包內未對鋼包內上側懸掛或松動鋼渣進行處理。

3 安全對策措施

(1)提高對金屬冶煉企業安全生產工作重要性的認識。金屬冶煉行業是一個特殊行業,在原料制備、冶煉和壓延加工的生產過程中,工藝流程長、涉及專業多、連續作業,產出高溫液態金屬,伴隨產生有毒有害氣體。由于金屬冶煉企業使用的熱能設備溫度高、能量大,要特別注重冶金設備和冶煉過程的防水、防潮以及起重運輸設備、熔融金屬“四包”的檢測、檢驗,嚴格控制生產工藝條件,強化安全管理工作,從思想上提高認識,預防因“四包”不安全因素導致熔融金屬傷害事故發生。

(2)完善以安全生產責任制為核心的安全生產規章制度和操作規程。完善熔融金屬“四包”管理制度,根據法規標準要求,結合企業實際,統一完善熔融金屬“四包”點檢項目與標準,做到有操作性,并每年根據實際情況及時修訂與完善。

(3)切實落實企業安全生產主體責任,保障安全生產規章制度和操作規程的落實。特別是針對“四包”管理制度的執行,加強熔融金屬“四包”管理責任落實與考核。認真梳理現場已有的熔融金屬“四包”并全部納入臺賬管理,對“四包”實行“一包一檔”的管理模式,對新包嚴格把關,新包投入到使用單位前確保檢驗合格。

(4)推進風險分級管控與隱患排查治理。針對四包設備作業風險,對風險點進行分級,然后按照危險程度及可能造成后果的嚴重性,將風險分級,根據風險等級明確管控層級,落實具體責任人和具體的管控措施。基層管理人員按照“四包”點檢項目與標準,采取日常排查、定期排查和隱患分級管理,開展“四包”點檢,加強罐體、龍門鉤的橫梁、耳軸銷和吊鉤、鋼絲繩及其端頭固定零件的日常檢查維護,對罐體耳軸部位應定期進行探傷檢測,發現問題及時上報,對于不合格“四包”嚴禁使用。

(5)嚴格遵守國家、行業安全生產相關技術要求:①按規定定期對吊運、盛裝熔融金屬的吊具、包體(本體、耳軸)進行安全檢查和探傷檢測。②對于“四包”耳軸出現內裂紋、殼體焊縫開裂、明顯變形、耳軸磨損大于直徑的10%、機械失靈、襯磚損壞超過規定等情況,均應報修或報廢。③高溫熔融金屬冶煉、保溫、運輸、吊運過程中,應當采取防止泄漏、噴濺、爆炸傷人的安全措施,其影響區域不得有非生產性積水。

(6)強化安全生產教育培訓,規范作業行為。對從事熔融金屬四包作業人員,進行崗位安全風險、操作規程、應急處置的教育培訓,提高員工操作技能和安全意識,督促員工規范作業。

(7)加強預防“四包”事故日常應急管理。制定應急救援預案,定期開展應急演練,落實高溫熔融金屬泄漏處置要求,加強對高溫熔融金屬緊急排放和應急儲存罐體維護工作,清理應急儲存罐體里的雜物與積水。在熔體泄漏、噴濺影響范圍內保持干燥、不得存放易燃易爆物品,避免高溫熔融金屬遇水爆炸[3]。

4 結語

綜上所述,四包設備安全是金屬冶煉企業高溫熔融金屬關鍵部位管理重要一環,凡涉及高溫熔融金屬作業的金屬冶煉單位應當設置安全生產管理機構,依法配備相應專業安全管理人員,落實安全生產主體責任,通過完善“四包”管理制度要求,明確各崗位點檢責任,嚴格遵守國家、行業安全生產相關設備技術要求,規范現場管理與人員作業行為等防范措施,避免因四包設備不安全因素引發的金屬冶煉事故。