新能源電池模組灌膠設備研究與設計

高士浩,曹云翔,王明睿,劉振國,蘇 贊

(1.北京機械工業自動化研究所,北京 100120;2.北京機械工業自動化研究所有限公司,北京 100120)

0 引言

近年來,由于國家政策對新能源行業的導向與支持,新能源汽車工業發展迅速,作為新能源汽車的核心部件,動力鋰電池的續航能力已經得到了很大的提升,動力鋰電池的能量密度顯著提高。隨之而來的安全問題越發突出,電動汽車自燃事故頻發,其安全性與可靠性成了阻礙行業發展的一個重要因素。在此背景下,各電池生產廠商都在根據自身產品的特點,不斷開發新產品、新工藝,進而提高其安全性與可靠性。動力電池模組灌膠工藝作為軟包電池成組的一項新工藝,可以大幅提高動力電池及整車工作的穩定性和可靠性[1]。模組灌膠作為一道提升動力電池安全性的關鍵工序,深入探索研究該工序的關鍵工藝和設備,對于提升鋰電池模組的安全性和可靠性,降低工人勞動強度、提高生產安全性,具有重要的現實意義。

1 模組灌膠機的組成及工作原理

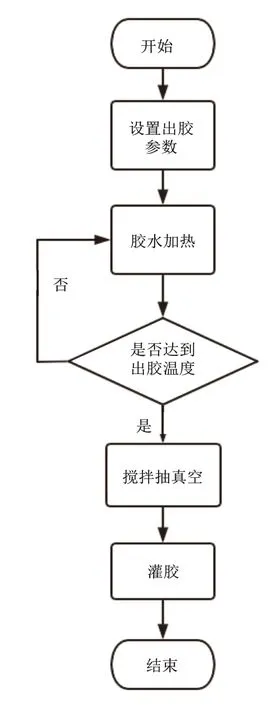

模組灌膠機系統主要由控制系統、灌膠系統、加熱系統、攪拌系統、報警系統等組成[2]。控制系統負責整個灌膠專機的運行工作,調配各項步驟的穩定運行;加熱系統主要負責膠水在膠罐中的恒溫加熱;攪拌系統的作用是為了讓膠水在加熱過程中受熱均勻并及時的排除氣泡,配合抽真空設備,使膠桶處于一個真空狀態,保證膠的質量不受污染;報警系統的作用是對灌膠專機的安全運行提供監視,當設備出現問題時,及時的停止設備運行并在顯示屏上報錯。灌膠機的基本工作流程如圖1所示。

圖1 基本工作流程

2 模組灌膠機的控制系統設計

控制系統的基本原理是采用PLC作為邏輯跟狀態控制的核心,配合DSP的高運算精度、高速數據處理能力的特點構成整個系統的控制平臺,控制結構如圖2所示。

圖2 系統控制圖

PLC以其高可靠性、體積小、抗干擾能力強的有點,大規模的應用在自動化行業。本設計PLC主要完成對灌膠機的運動控制以及安全監視作用,通過與DSP系統的通信,驅動螺桿泵及攪拌器的工作。

DSP因其具有實時快速的信號處理能力,作為下層控制器,主要完成的是利用其實時性、單指令運算的能力進行信息的采集并進行算法的運算,將采集到的加熱溫度、膠水的溫度等數據迅速的處理,實時的傳給PLC,并通過運算出膠量的多少,控制活塞泵來進行出膠。

動力電池模組灌膠過程中,因為膠水的固化溫度曲線、出膠量、灌膠速度等因素的影響,容易造成動力電池模組灌膠參數的不一致,存在安全隱患。同時,灌膠速度也影響了動力電池模組的生產效率。因此采用的是高精密螺桿泵和雙向活塞泵相結合的方式,先利用DPS控制活塞泵,通過控制活塞行程來對膠水進行擠壓供膠,改變了膠水在缸里的容積,從而完成第一步膠水供料。活塞行程的公式如式(1)所示:

L:活塞行程;G:膠水重量;S:活塞面積;ρ:一定溫度下膠水密度

為了滿足膠水在不同溫度下進行灌膠工藝的要求,相同膠水在不同溫度下的密度是不同的,相應的行程公式也要有所不同,優化后的具體公式如式(2)所示:

α:膠水的溫度系數ρ:常溫(25℃)膠水密度

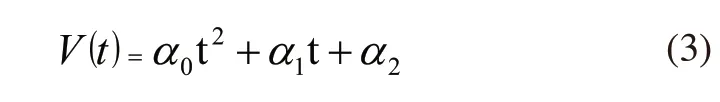

活塞運動速度:

式中的 α0、α1、α2為常數。

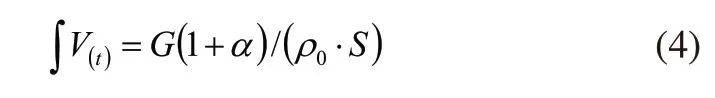

由活塞運動公式得活塞的行程公式,如式(4)所示:

轉換式(4)得出活塞運動時間t與設定的單位出膠量公式關系如式(5)所示:

通過以上公式間的轉換,得出單位出膠量與活塞運動時間t的立方成函數關系。通過控制活塞的運動時間,就能通過一個簡單的計算公式精準的達到控制單位出膠量,這些運算過程經過DSP實時快速的處理,準確的驅動活塞泵運行,使出膠的精度穩定在±1%。

DPS完成第一步的供膠工藝后,膠水儲存在膠頭上方的儲存計量缸內,PLC通過控制兩個伺服電機來驅動螺桿泵進行最終的灌膠工藝,實現AB兩組分膠按一定比例出膠,經過靜態混合器混合后實現灌膠工藝。再次利用螺桿泵的回轉式容積泵解決灌膠量的精度問題,保證出膠量、灌膠時間的精度控制,解決了灌膠設備的外界影響因素,保證了動力電池模組的參數一致性和可靠性。

3 灌膠路徑插補法分析

本設計的灌膠路徑是在X-Y平面上的二維工作平臺,用兩套伺服機構來驅動膠頭的運動。基本的路徑分為直線、斜直線、圓弧[3]。以直線為灌膠路徑的時候,相當于是單軸運動,不存在路徑偏差。當路徑為斜線或者圓弧時,膠槍實際的運行軌跡跟預定的軌跡是存在偏差的,因此需要通過插補算法來優化軌跡。插補算法的本質是一種數據密化分析,通過已知點的路徑坐標,通過算法公式計算,得出未知點的路徑坐標,達到還原預設路徑的目的[4]。

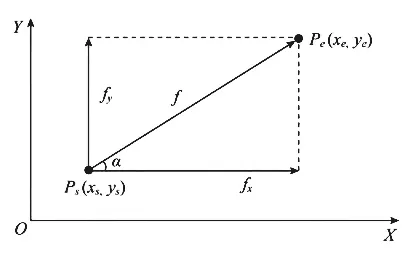

對于斜直線,我們通過頻率分解法進行插補。頻率分解法是將合成頻率分解為X-Y軸方向上的脈沖頻率,進而轉為兩軸方向的伺服系統通過執行PLC發出的脈沖指令。原理圖如圖3所示。

圖3 頻率分解法原理圖

Ps、Pe為起始點跟終點;f為合成頻率;fx為X軸方向頻率分量;fy為Y軸方向頻率分量;α為運動方向與X軸的夾角。

采用相對坐標系的方法將Ps定義為坐標原點,根據三角定律得式(6):

由此的X、Y軸所需要的頻率為:

4 模組工裝板的設計

模組灌膠專機將膠水涂到工裝板上,隨后人通過吊裝機構將模組放入工裝板中,從而達到模組底面灌膠的目的。

工裝板的設計首先要考慮選材問題,模組灌膠后,為保證灌膠面的平整度,要求工裝底部足夠平整光滑;同時,模組底部四周被固化的膠完全包裹,自動脫模時只能從底部頂兩端的鋁端板,可利用的操作面有限,對灌膠工裝的設計和選材以及脫模機構提出了極高的要求。

為保證灌膠面光滑便于脫模,在選材上擬考慮不粘膠材料(聚四氟乙烯),但是由于聚四氟乙烯價格昂貴且質地較軟,所以在設計上要區別于手工灌膠工裝全部采用聚四氟乙烯材料,而是采用主體受力部分為碳鋼材質,與膠水接觸的部分采用聚四氟乙烯材質,這樣既保證了工裝足夠的強度和剛度又保證了對工裝不粘膠的要求。

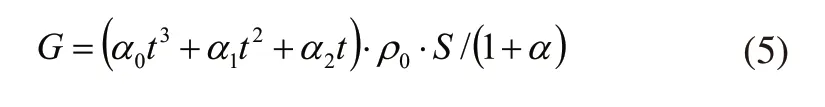

由于灌膠工裝底部和灌膠后的模組面極其光滑,頂升脫模時極易形成真空吸附現象,要求在脫模機構設計時要考慮先破壞真空再最終脫模,因此在工裝板設計時要設計四個頂柱,并采用“兩高兩低”的設計,先頂起一端破壞真空后另一端再延時頂出。其結構模型圖如圖4所示。

圖4 模組工裝板結構圖

5 模組固化立體庫設計研究

完成灌膠工藝后的模組需要進行固化處理,灌膠后靜置在倉庫地面,占用空間較大,工作效率不高的方式在現代化工廠已經不適用。目前,可編程控制、伺服驅動、光纖測溫、防火阻燃、調度系統軟件技術發展日趨成熟,能夠滿足市場上對建立一套模組智能倉儲系統的需求。具體的三維結構圖如圖5所示。

圖5 模組固化庫

該立體存儲系統實現了模組灌膠后入庫靜置固化,固化庫由2個巷道4排貨架組成,每排貨架5層16列,共計300個貨位,同時能根據工廠級MES的指令或訂單,按照先入先出的原則自動調出相應庫位的模組用。控制系統原理如圖6所示。

圖6 固化庫控制系統圖

堆垛機具有模塊化結構、自動修正、定位精準、作業種類多等特點。堆垛機在固化庫中負責模組搬運功能。堆垛機在水平方向跟垂直方向的認址方式用BPS條碼帶定位認址,貨叉則采用脈沖編碼器認址。巷道堆垛機在高層貨架的巷道內按 X、Y、Z 三個坐標方向運行,將位于巷道口輸送車上的貨物存入貨格,并將達到設定固化時間的模組搬運出去。立庫堆垛機采用雙伸雙貨叉,每次可取一盤模組,,堆垛機上安裝有紅外攝像頭,可實時監控整個堆垛機和巷道的情況。具體結構圖如圖7所示。

圖7 堆垛機示意圖

PLC主要完成巷道堆垛機系統、輸送機設備等設備的控制任務。對上與各個物流系統的調度計算機聯接,接收物料的輸送指令;對下控制各個輸送設備,實現底層輸送設備的驅動、輸送物料的檢測與識別,完成物料輸送的過程控制和信息的傳遞[5]。

6 結語

本設計是根據北自所實際項目經驗進行研究設計出來的一套模塊化、集成度高、安全可靠的動力電池模組灌膠系統,并且在實際應用中證明了他的可行性。合理有效的解決了新能源電池模組灌膠工藝中所涉及到的問題,大大提高了灌膠工藝的效率,并且有效的降低了人工成本。這套灌膠系統的研發相信會得到很好的應用與推廣。