基于ISSAE和XGBoost的滾動軸承故障診斷研究*

向 川,任澤俊,趙 晶,周佳慧

(1.大連海事大學 船舶電氣工程學院,遼寧 大連 116026;2.國網(wǎng)山東省電力公司 電力科學研究院,山東 濟南 250000)

0 引 言

滾動軸承作為旋轉機械的一個重要組成部分,被廣泛用于社會生產(chǎn)中的各個領域。經(jīng)研究表明:在旋轉機械設備發(fā)生的故障中,有大約30%是由滾動軸承的損傷所引起的[1],這對設備本身及生產(chǎn)安全都造成了嚴重危害;所以,針對滾動軸承的故障診斷具有重要的意義。

目前,對軸承進行故障診斷的常用方法中,其診斷過程可分為兩個階段:特征提取階段與特征識別階段(即故障類型的識別)[2]。在特征提取的過程中,主要包括了傳統(tǒng)信號分析方法和深度學習方法兩大類。

就傳統(tǒng)信號分析方法來說:文獻[3]通過頻譜分析來判斷電機軸承的故障類型;文獻[4]利用了多重分形譜參數(shù)來表征不同的故障狀態(tài),通過比較不同的多重分形特征來進行故障狀態(tài)的識別;文獻[5]利用了奇異值分解及Hilbert變換,對軸承故障信號的瞬時幅值函數(shù)和頻率函數(shù)進行了解調,最后通過觀察瞬時故障特征頻率,來識別軸承的故障狀態(tài)。

這些信號分析法在故障診斷中可以達到不錯的效果。但是,它們提取特征是通過人工選擇的方式,這一過程需要大量的信號處理知識及故障診斷經(jīng)驗。此外,這種根據(jù)特定情況進行人工提取特征的方法,很可能在變換數(shù)據(jù)集后就不再適用了。

深度學習,如卷積神經(jīng)網(wǎng)絡(convolutional neural network,CNN)、深度神經(jīng)網(wǎng)絡(deep neural networks,DNN)、自編碼網(wǎng)絡(auto-encoder, AE)等,是近幾年興起的一種基于機器學習方法的擴展,它在圖像、語音識別等領域已經(jīng)取得了豐碩的成果。由于它在進行特征提取時,無需人工干涉,可以自行挖掘數(shù)據(jù)內部存在的特性,近年來其在故障診斷領域上的應用也越來越多。

文獻[6]中,將局部放電的時域波形作為一維CNN的輸入,學習其內部特征,在網(wǎng)絡的最后一層加入了Softmax分類器,對局部放電信號進行分類;文獻[7]中將軸承的振動信號輸入到多層的DNN中,來診斷故障類型。以上基于DNN和CNN的方法雖然能取得不錯的故障診斷準確率,但其網(wǎng)絡結構通常較深,需要大量的數(shù)據(jù)才能達到理想的故障診斷效果。

AE屬于機器學習中的非監(jiān)督學習,是一種以重構輸入信息為目標的神經(jīng)網(wǎng)絡。它可以在無標記的樣本中自行學習數(shù)據(jù)的內在特征,并且具有較淺的網(wǎng)絡結構和較強的特征學習能力。在深度學習中,經(jīng)常使用它生成的特征來代替原始數(shù)據(jù),以此達到更好的診斷效果。

文獻[8]通過稀疏自編碼(sparse auto-encoder,SAE)網(wǎng)絡來獲取軸承數(shù)據(jù)的內在特征,再動態(tài)調節(jié)網(wǎng)絡的學習率,來提高故障診斷的準確率;文獻[9]是將提取到的特征放入稀疏自編碼網(wǎng)絡中,進行學習,進而來判斷其故障類型。但這些方法僅構建了淺層的自編碼網(wǎng)絡,沒有充分利用到自編碼網(wǎng)絡的特性,也沒有提取到數(shù)據(jù)深層的特征,因此,其網(wǎng)絡的抗噪性能較差。

在特征識別方面,傳統(tǒng)的機器學習方法和深度學習方法在進行這類分類問題時,都有著不錯的效果。文獻[10]使用粒子群優(yōu)化支持向量機(support vector machine,SVM),進行對故障類別的判斷;文獻[11]使用深度置信網(wǎng)絡(deep belief network, DBN),對軸承的故障進行了判斷識別。XGBoost屬于機器學習中集成學習的一種算法,在多分類、高維分布上,相對于傳統(tǒng)機器學習方法,它有明顯優(yōu)勢;相比較深度學習,其又有計算花銷小、可解釋性等優(yōu)點。文獻[12]使用XGBoost算法對處理后的風電機組數(shù)據(jù)進行了故障的診斷,取得了較好的結果。

本文提出一種基于改進堆棧稀疏自編碼(ISSAE)網(wǎng)絡和極端梯度提升(XGBoost)的軸承故障診斷方法。

1 算法介紹

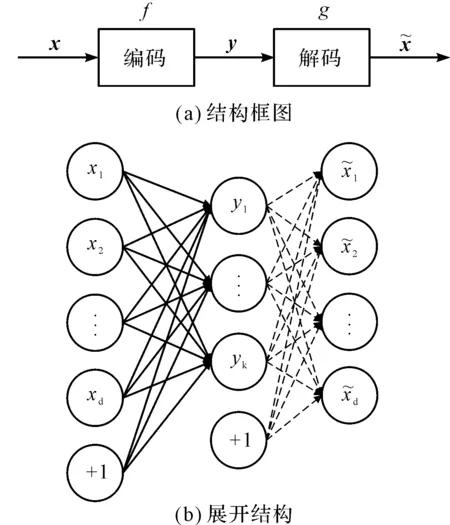

1.1 AE原理

AE的結構框圖及其展開結構如圖1所示。

圖1 AE結構圖

y=f(x)

(1)

(2)

式中:f,g—分別為編碼及解碼過程的激活函數(shù)。

本文選擇tanh函數(shù)作為網(wǎng)絡的激活函數(shù)。AE所關注的并不是網(wǎng)絡的輸出值,而是中間的編碼部分,即輸入到編碼的映射;編碼信號y是對輸入信號x的映射,其包含了原始數(shù)據(jù)中的內在隱含關系[13]。

(3)

式中:(W,b)—網(wǎng)絡的參數(shù)集;W—權值矩陣;b—偏置向量;d—樣本個數(shù)。

其通過迭代優(yōu)化,使損失函數(shù)最小。此時,認為網(wǎng)絡已經(jīng)包含了輸入向量的大部分信息,參數(shù)集獲得了輸入向量的最佳隱含關系。

1.2 ISSAE網(wǎng)絡

SAE是在AE的基礎上,通過增加約束條件得來的。為避免網(wǎng)絡產(chǎn)生過擬合,在原損失函數(shù)的基礎上,增加稀疏懲罰項來解決這一問題。

SAE一般選用Kullback-Leibler散度作為網(wǎng)絡的懲罰項,其改進之后的損失函數(shù)J為:

(4)

(5)

式中:α—稀疏懲罰項系數(shù);ρ—稀疏參數(shù);ρm—隱藏層第m個節(jié)點的平均激活量。

普通的SAE僅有3層,難以學習到輸入向量的全部內在特征,對數(shù)據(jù)缺乏足夠的表征能力。因此,BENGIO Y等人[14]提出了堆疊自編碼網(wǎng)絡,將淺層的稀疏自編碼(SAE)堆疊起來,就形成了堆棧稀疏自編碼網(wǎng)絡(SSAE)。在SSAE中,每一個SAE單獨訓練,低層SAE的隱藏層作為高層SAE的輸入層,依次訓練每個SAE網(wǎng)絡,直到所有網(wǎng)絡訓練完成為止。

在自編碼網(wǎng)絡的重構誤差上,加適當?shù)恼齽t項(懲罰項)可使網(wǎng)絡獲取更好的特性[15]。這一思想源于奧卡姆剃刀原理:即添加懲罰項,可降低構造函數(shù)的維度,使其具有更好的泛化性能。

因此,本文將在SSAE網(wǎng)絡的基礎上,增加額外的懲罰項,其最終使用的損失函數(shù)為:

(6)

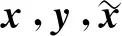

其中:

(7)

式中:E(W)—增加的懲罰項;λ—控制懲罰項的參數(shù);ej—編碼過程的最后一層。

該懲罰項代表編碼層對輸入信號的偏導數(shù)的平方和,即編碼層對于輸入信號的雅克比矩陣Y:

(8)

式中:m—樣本的數(shù)量;n—編碼器提取到特征的數(shù)量。

在優(yōu)化迭代最終改進的堆棧稀疏自編碼(ISSAE)網(wǎng)絡時,本文使用Adam算法完成優(yōu)化,該算法是KINGMA D P等[18]在2015年提出的一種自適應學習率的優(yōu)化算法。

1.3 XGBoost算法

極端梯度提升(XGBoost)算法是華盛頓大學的陳天奇博士提出來的一個基于決策樹的算法,其定義的目標函數(shù)為:

(9)

Ω(fk)值越小,樹的復雜度越低,泛化能力越強,即:

(10)

式中:T—葉子節(jié)點的個數(shù);ω—節(jié)點的類別;λ,γ—比例系數(shù);‖ω‖2—對ω進行L2正則化處理。

然后,利用二階泰勒展開式展開式(9)的損失函數(shù),并對其求一階導數(shù)與二階導數(shù),最后經(jīng)整理后可得:

(11)

式中:Gj—階導數(shù)的和;Hj—二階導數(shù)的和。

2 滾動軸承故障診斷流程

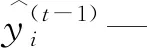

本文提出基于ISSAE-XGBoost網(wǎng)絡的軸承故障診斷方法,以軸承的測量信號作為輸入,將多個SAE疊加起來,在損失函數(shù)上添加懲罰項,形成ISSAE網(wǎng)絡;ISSAE可以獲取數(shù)據(jù)的深層內在特征向量,并提高網(wǎng)絡的抗噪能力;最后利用XGBoost識別軸承的故障類型。

其具體的診斷流程如圖2所示。

圖2 ISSAE-XGBoost軸承故障診斷流程圖

具體實現(xiàn)過程如下所述:

步驟1:將原始測量信號劃分為訓練集與測試集;

步驟2:為獲取數(shù)據(jù)的內部特征,將訓練集投入到ISSAE網(wǎng)絡中,針對重構誤差優(yōu)化網(wǎng)絡參數(shù);

步驟3:為網(wǎng)絡的最后一層添加分類器,將網(wǎng)絡的輸出與樣本標簽一同放入XGBoost模型進行訓練,獲得最終的診斷模型;

步驟4:將測試集放入訓練好的ISSAE-XGBoost網(wǎng)絡,得到故障診斷結果;將其與實際標簽進行比較,以驗證本文方法的有效性。

3 實 驗

本文將采用美國凱斯西儲大學的滾動軸承實驗數(shù)據(jù)、深溝球軸承數(shù)據(jù)及圓錐滾子軸承數(shù)據(jù),來驗證ISSAE-XGBoost方法的有效性,及其在不同類型軸承實驗中的適用性。

3.1 凱斯西儲大學軸承故障診斷實驗

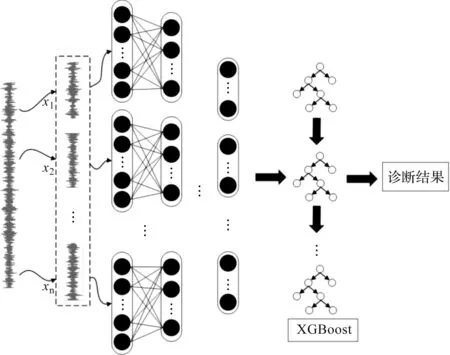

本文先使用凱斯西儲大學電子工程實驗室的軸承故障實驗數(shù)據(jù)集,驗證提出的軸承故障診斷模型。其實驗平臺裝置如圖3所示。

圖3 實驗平臺

圖3中,實驗臺由1個電動機、1個扭矩傳感器、1個功率測試計及電子控制器組成;軸承一般由內圈、外圈、滾動體及保持架組成,它的主要故障有內圈故障(IRF)、外圈故障(ORF)及滾動體故障(BAF)。

實驗中,故障是由電火花加工單點損傷形成的,通過構造不同的損傷直徑來增加故障類別,損傷直徑有0.177 8 mm、0.355 6 mm、0.533 4 mm、0.711 2 mm和1.016 mm;ORF的損傷點可以設置在不同的地方,分別為時鐘3點鐘、6點鐘及12點鐘3個位置;在電動機的風扇端(FE)及驅動端(DE),各放置了1個加速度傳感器來采集軸承的振動加速度信號,信號由16通道數(shù)據(jù)記錄儀采集,采集頻率為12 kHz或48 kHz。

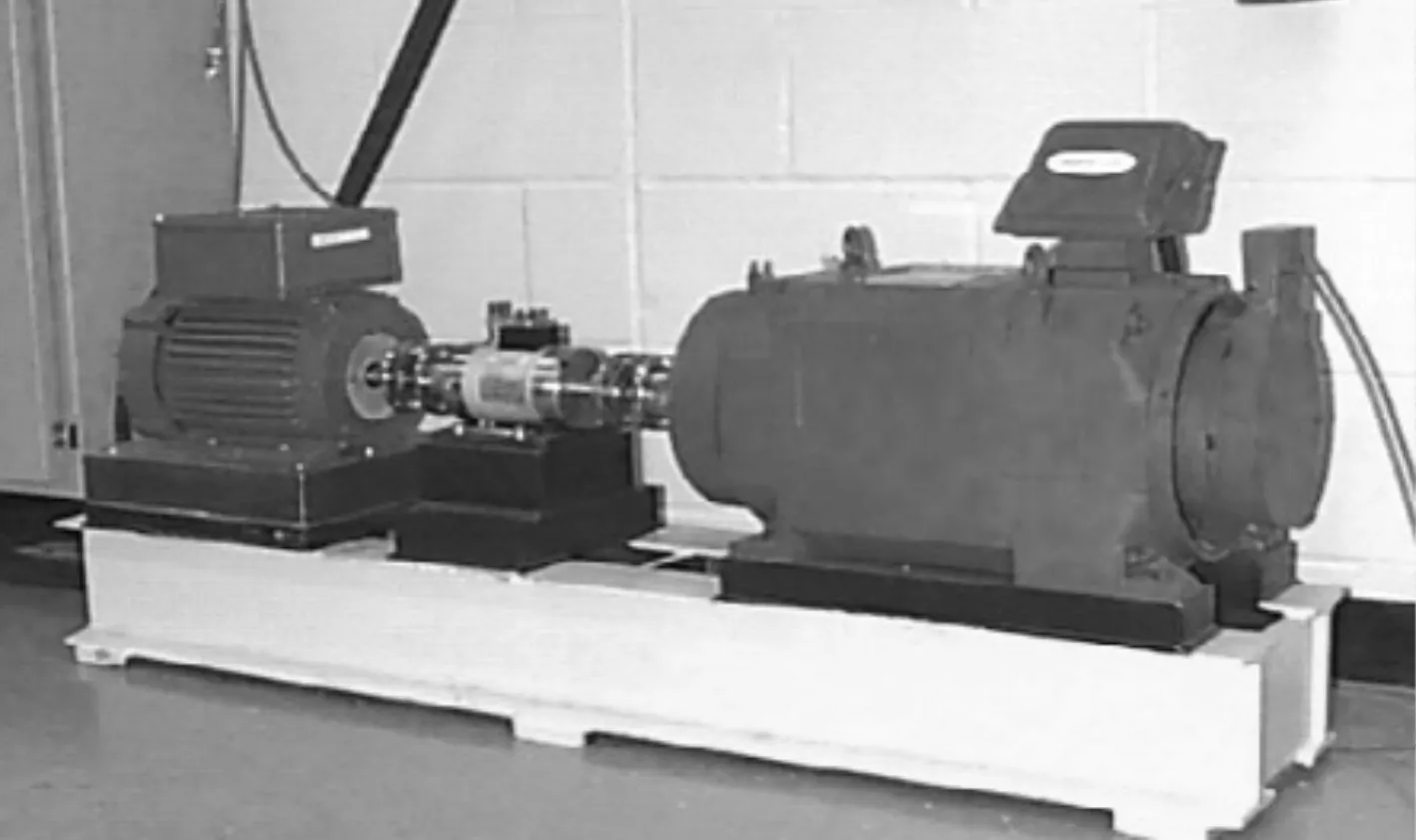

3.1.1 樣本訓練集

在訓練和測試故障診斷模型時,本文選取在3馬力下,轉速為1 730 r/min、采集頻率為12 kHz的FE及DE的數(shù)據(jù)(雖然采樣點不同,但對應的軸承故障是確定的)。數(shù)據(jù)集包含正常狀態(tài)數(shù)據(jù)和9種故障數(shù)據(jù),分別是損傷直徑在0.177 8 mm、0.355 6 mm、0.533 4 mm下的BAF、IRF和ORF處數(shù)據(jù),ORF的損傷點選擇6點鐘方向。

實驗數(shù)據(jù)如表1所示。

由表1可知:每種故障選取102 400個連續(xù)的振動信號,正常狀態(tài)選擇204 800個振動信號組成整體的樣本集;在對數(shù)據(jù)進行處理時,使用了快速傅里葉變換的方法,該方法每次分解一半的數(shù)據(jù),共進行l(wèi)og2N次分解(N—樣本的長度),所以單個樣本長度的選擇應為2n;本文選擇將每1 024個數(shù)據(jù)點作為一組,則初始數(shù)據(jù)集的維度(20,102 400)變?yōu)?2 000,1 024),即共有2 000組樣本,10種狀態(tài)下各有200組樣本。

表1 實驗數(shù)據(jù)

3.1.2 ISSAE-XGBoost網(wǎng)絡參數(shù)選擇

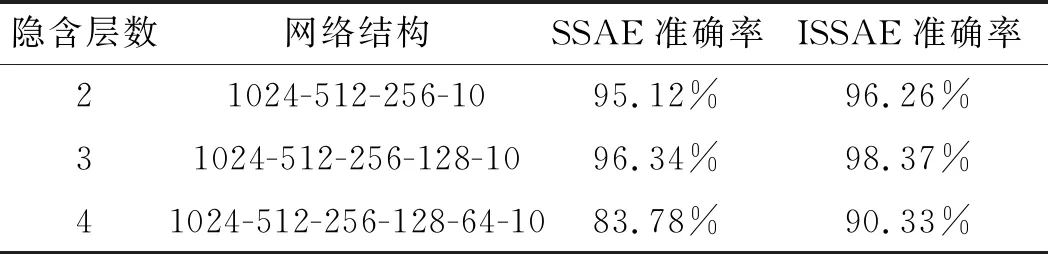

在利用ISSAE-XGBoost網(wǎng)絡對軸承進行診斷之前,需要先確定該ISSAE的隱含層結構形式(這里的隱含層結構表示編碼部分),分別設置不同的隱含層層數(shù)l(l=2,3,4),對輸入的振動信號進行識別,取5次結果的平均值作為最終結果,如表2所示。

表2 隱含層選擇

從表2中可以看出:當隱藏層為3層時,故障識別的準確率最高。綜合考慮識別效果和網(wǎng)絡結構的復雜程度,本文選擇隱含層數(shù)l=3,隱含層結構為1024-512-256-128-10。

本文采用Adam算法優(yōu)化迭代ISSAE網(wǎng)絡,在不同迭代次數(shù)下,與傳統(tǒng)的隨機梯度下降法(SGD)相比,其故障識別的準確率如表3所示。

表3 不同迭代次數(shù)下Adam與SGD算法的比較

由表3可知:在相同迭代次數(shù)下,本文所用Adam算法的故障識別準確率高于SGD,且SGD需要較多的迭代次數(shù)才能將識別率提升到較高水平。因此,Adam算法在時間與精度上都優(yōu)于傳統(tǒng)SGD算法。

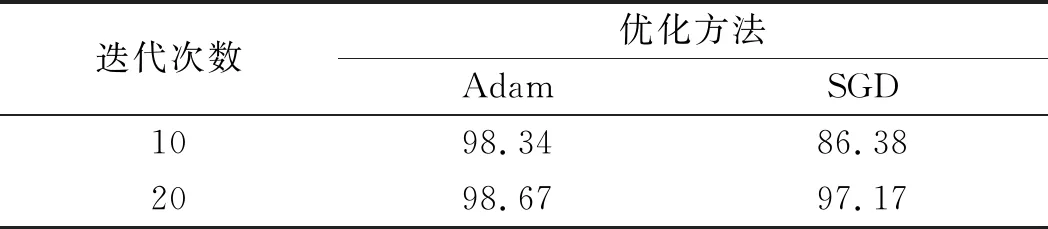

本文故障診斷模型為隱層深度為3的ISSAE網(wǎng)絡,選擇Adam算法對其進行迭代優(yōu)化,最后構造60棵不同的決策樹,來判斷待測軸承的狀態(tài),并比較普通SSAE網(wǎng)絡與改進的ISSAE網(wǎng)絡對各個故障類型的識別診斷狀況。

兩種方法各取兩次實驗結果,實驗所得混淆矩陣的熱力圖如圖4所示。

圖4 故障診斷準確率熱力圖

圖4中,SSAE網(wǎng)絡故障診斷的準確率,其值為97%,95%;ISSAE網(wǎng)絡的故障診斷準確率,其值為100%和99.7%。由此可見,使用SSAE網(wǎng)絡進行故障診斷時,有較高的準確率;同時,在損失函數(shù)中添加懲罰項對其進行改進后,ISSAE網(wǎng)絡可進一步提高故障診斷的準確率。

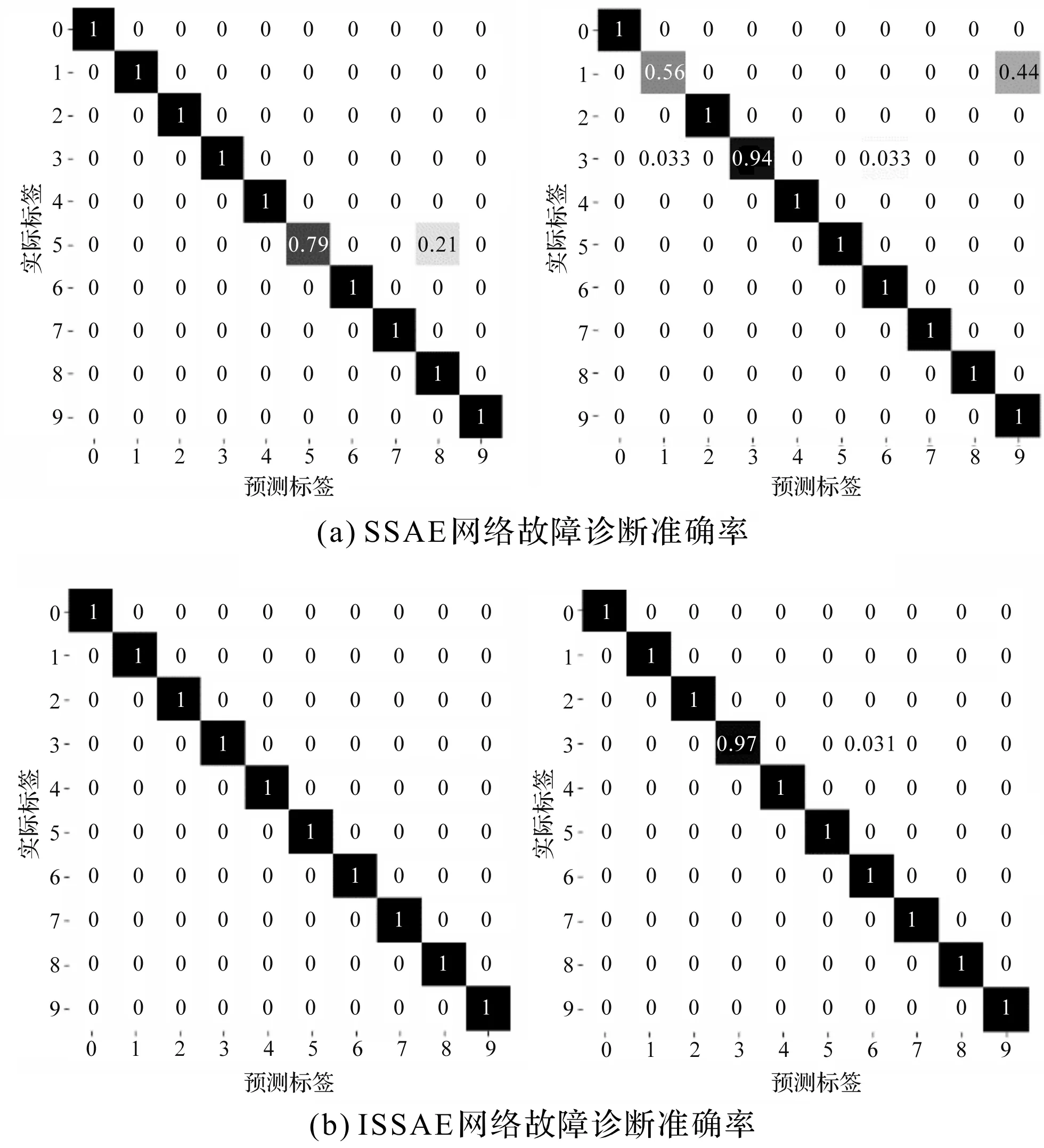

3.1.3 抗噪性驗證

為驗證改進的ISSAE-XGBoost的抗噪性,筆者對原始數(shù)據(jù)增加噪聲,并與改進前SSAE-XGBoost比較此時故障診斷的準確率。

信噪比(SNR)是指一個設備或者系統(tǒng)中信號與噪聲的比例,其表達式為:

(12)

式中:Psignal—有用的信號功率;Pnoise—噪聲功率。

由上式可知:信噪比越高,噪聲越小。

當SNR為-4時,本文方法與SSAE-XGBoost(方法1)、ISSAE-SVM(方法2)對故障進行診斷的效果比較結果,如圖5所示。

圖5 噪聲環(huán)境下3種診斷方法準確率對比

圖5中,橫軸為SNR,縱軸為網(wǎng)絡訓練的迭代次數(shù),二者對應的值為該信噪比及迭代次數(shù)下的故障診斷準確率。

由圖5可知:增加噪聲后,SSAE-XGBoost網(wǎng)絡的故障識別準確率只有74%,使用改進的ISSAE網(wǎng)絡搭配SVM分類器的準確率為86%,而本文所提ISSAE-XGBoost方法的識別準確率可達90%。

這表明在噪聲環(huán)境下,使用ISSAE網(wǎng)絡進行數(shù)據(jù)的重構及特征提取后,可使模型面對微小擾動時不產(chǎn)生影響,該網(wǎng)絡仍將具有更高的故障診斷準確率;此外,還表明在特征提取階段都采用ISSAE模型的情況下,使用XGBoost模型進行分類要比SVM等傳統(tǒng)方法效果好。

3.2 本實驗室軸承故障診斷實驗

為進一步驗證ISSAE-XGBoost在其他類型的軸承故障診斷中的適用性,下面采用本實驗室深溝球軸承、滾子軸承對其進行試驗驗證。

3.2.1 深溝球軸承故障診斷實驗

本實驗室的深溝球軸承實驗平臺選用三菱的IPM作為電機驅動系統(tǒng),其型號為PM75CL1A120,并用英特爾公司Altera的Cyclone IV E系列的FPGA作為其控制器;電機采用380 V電壓、5.03 A電流、2.2 kW功率作為其參數(shù),且其轉速為1 430 r/min,極對數(shù)為2;試驗電機的軸承為6206單滾道深溝球軸承,其節(jié)圓直徑為46 mm,滾珠直徑為9.6 mm。

在軸承的外環(huán)上設置4種不同直徑的故障,采用型號為IT 60-S的霍爾電流傳感器采集電流信號。在50 Hz的電源頻率,1 kHz的采樣頻率下,采集正常狀態(tài)及不同故障狀態(tài)下的電機定子電流信號,并將其作為診斷模型的輸入。

試驗設備平臺如圖6所示。

圖6 深溝球軸承故障診斷平臺

該實驗包含故障直徑為0.3 mm、0.55 mm、0.8 mm及1 mm的外圈故障軸承和無故障軸承,將模型的輸出由10類改為5類。其中,ISSAE-XGBoost網(wǎng)絡參數(shù)的選擇,以及網(wǎng)絡的優(yōu)化方法均與前文一致。

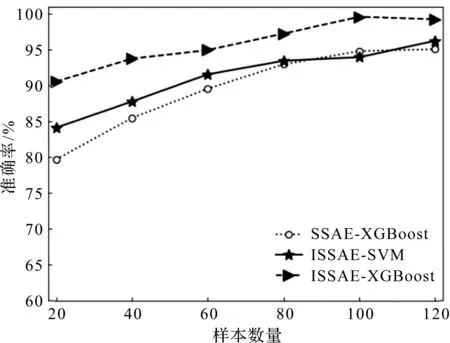

筆者在提取到的電流信號數(shù)據(jù)集中,添加SNR為-4的噪聲。不同數(shù)量的訓練樣本條件下,用本文方法、方法1和方法2對深溝球軸承故障進行識別的準確率,如圖7所示。

圖7 不同方法的故障診斷準確率對比

由圖7可知:隨著樣本數(shù)量的增加,3種方法對軸承故障的識別準確率均有提升;采用相同數(shù)量樣本時,本文ISSAE-XGBoost方法的識別準確率最高;當樣本數(shù)量超過100時,其識別準確率能達到99%以上;當樣本數(shù)量較少時,本文方法也具有較高的識別準確率,如樣本數(shù)量僅為20時,其識別準確率也能達到90%。

3.2.2 圓錐滾子軸承故障診斷實驗

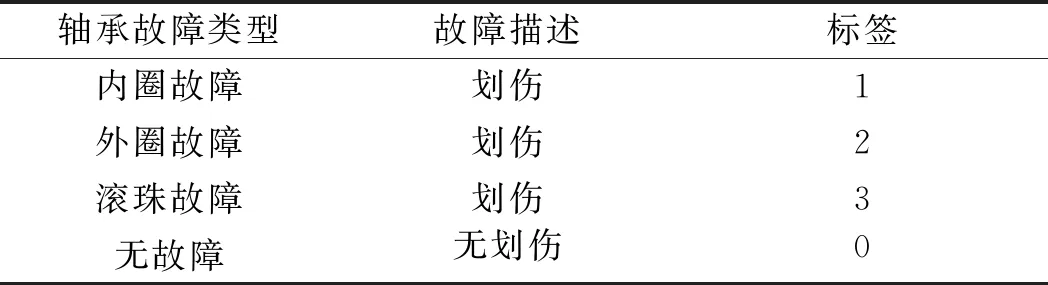

齒輪箱軸承采用圓錐滾子軸承,筆者在其驅動端放置振動傳感器,以其采集的振動信號作為實驗數(shù)據(jù)集。實驗設置了3種故障狀態(tài),其故障類型如表4所示。

表4 圓錐滾子軸承故障類型

該實驗構建了每個故障類別樣本數(shù)為50的訓練集,和每個故障類別樣本數(shù)為20的測試集。將訓練集輸入ISSAE網(wǎng)絡進行特征提取時,減少迭代的次數(shù)。在進行故障診斷前,由于只有4類數(shù)據(jù),將XGBoost診斷網(wǎng)絡的最后1層改為4,其余網(wǎng)絡參數(shù)保持不變。

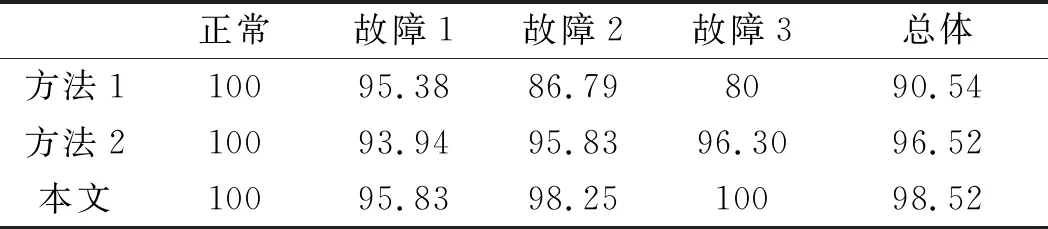

采用不同算法的故障診斷實驗結果如表5所示。

表5 不同算法診斷結果準確率對比%

由表5可知:本文算法對幾種故障類型的識別率均有較大提升;相比SSAE-XGBoost和ISSAE-SVM,本文改進算法的總體故障診斷準確率分別提升了7.98%和2%。這兩個實驗進一步驗證了本文所提的軸承診斷方法具有較廣的適用性。

4 結束語

本文建立了ISSAE-XGBoost滾動軸承故障診斷模型,將多個實驗平臺采集到的軸承振動信號、電流信號作為網(wǎng)絡的輸入,經(jīng)ISSAE提取數(shù)據(jù)深層特征值后送入XGBoost分類器,對不同的軸承故障類型進行了診斷;多個實驗平臺的試驗,驗證了本文方法針對不同故障軸承的適用性及在小樣本、含噪聲的情況下的故障識別效果。

本文主要研究結論如下:

(1)提出的ISSAE-XGBoost模型在對軸承的測量信號進行特征提取時,無需分析信號的頻譜或圖譜,也無需大量的先驗知識,簡化了數(shù)據(jù)處理與特征提取的過程;

(2)對多個實驗平臺的軸承故障診斷結果表明:相比于SSAE-XGBoost和ISSAE-SVM,本文提出的ISSAE-XGBoost方法故障識別準確率更高,能達到99%。深溝球軸承故障診斷實驗進一步表明本文方法在樣本數(shù)量較少,如僅為20組時,其識別準確率也能達到近90%。圓錐滾子軸承故障診斷實驗進一步驗證本文方法不但故障診斷準確率高,且具有較廣泛的適用性;

(3)在軸承原始測量信號中添加噪聲后,改進的ISSAE-XGBoost模型故障準確率相比改進前有較大的提升,能達到90%以上。改進模型中添加的懲罰項可抑制微小擾動的干擾,對含有噪聲的數(shù)據(jù)有一定的抗噪性。

由于本文只對有標簽故障軸承樣本進行訓練,沒有通過該方法訓練無標簽樣本。在后續(xù)的研究中,筆者將對無標簽樣本進行研究。