混合動力汽車油箱晃動噪聲分析與試驗驗證

宋立廷, 霍建杰, 丁 一

(泛亞汽車技術中心有限公司, 上海 201201)

0 引言

隨著社會發展, 人們對車輛品質的要求越來越高,乘坐舒適度是消費者選擇轎車的重要指標,而舒適度的主要衡量指標之一就是汽車的振動噪聲特性, 國內外NVH 控制技術已經非常成熟,在車企的應用也相當廣泛,隨著車內噪聲水平的降低和客戶期望的增加,車內噪聲和振動的研究也越來越深入,此時車內油箱油液晃動產生的噪聲開始引起普遍關注。 當轎車在標準動力配置下,燃油晃動噪聲被發動機噪音和其他主要噪聲源所掩蓋;但是隨著新能源汽車動力系統的不斷升級, 發動機啟/停技術的應用或油電混合動力汽車在純電行駛模式下,傳統噪聲被減弱甚至消除,此時燃油晃動噪聲變得相對更加明顯[1-2]。

本文基于理論模態分析和hypermesh 軟件對油箱三維數據進行建模和有限元模型仿真分析, 研究了混合動力汽車油箱在不同液位下燃油晃動噪聲水平, 并通過試驗臺架試驗對油箱進行試驗驗證。 基于有限元仿真和臺架試驗分析,提出降低油箱晃動噪聲的油箱設計方案,并進一步通過CAE 仿真和臺架試驗驗證方案有效性。

1 燃油晃動噪聲研究

1.1 燃油晃動噪聲機理分析

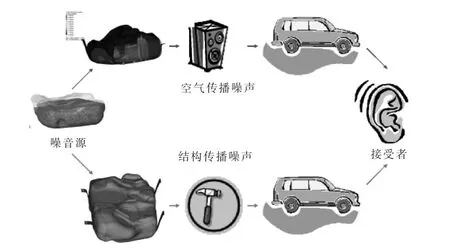

當車輛在加速、減速轉向或者剎車的時候,燃油箱內的燃油由于本身的慣性,在油箱內部產生相對運動,形成噪聲并傳遞到車輛內部就是燃油晃動噪聲,通常分為兩種:

第一類噪聲:車輛的運動狀態發生改變時,燃油由于慣性的作用,在油箱內部運動,撞擊到油箱殼體內表面,撞擊使油箱殼體產生了振動, 這種振動通過車身結構的傳遞而被坐在車內的乘客所接收到。

第二類噪聲:油箱表面形狀因設計需要,有時會有一些拱起的區域,當燃油晃動起來后,液體涌向這些拱起的區域,快速取代原來的氣體,主要是通過空氣作為介質進行噪聲輻射傳遞被乘客感知到[3-4]。

圖1 燃油晃動噪聲的傳遞示意圖Fig.1 Diagram of fuel sloshing noise transmission path

1.2 燃油晃動噪聲有限元仿真和噪聲輻射分析

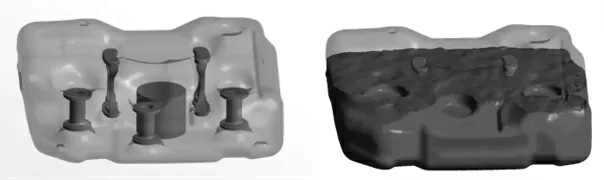

混合動力汽車存在復雜的工況模式, 尤其在純電工況模式下,發動機不工作,燃油系統中大量的油蒸汽無法被脫附掉;排放法規從國五升級到國六,蒸發排放從2g/d升級0.7g/d; 基于混合動力汽車特殊的工況模式必須設計高壓油箱方案滿足蒸發排放要求。 某混合動力汽車項目經過多種設計方案對比后最終采用高壓塑料油箱方案,高壓油箱容積36L,將UG 軟件中創建的油箱三維數模導入Hyper mesh 軟件中進行前處理單元網格劃分[5-6]。

由于油箱的形狀和結構非常復雜, 為了便于有限元單元網格的劃分,對油箱有限元模型進行簡化處理:①油泵安裝孔,通氣管路,加油孔和閥等對計算影響不大,忽略不計; ②高壓油箱及其內部焊接立柱視為整體, 其焊縫、圓角等特征忽略不計;③將油箱視為厚度均勻的封閉箱體,忽略其厚度變化。 對油箱進行單元網格劃分和材料屬性設置后,導入ANSYS FLUENT 軟件進行后處理分析,從仿真結果分析,油箱容積在70%~100%液位下晃動噪聲最明顯。 尤其在90%液位下油液晃動存在空穴流動噪聲。

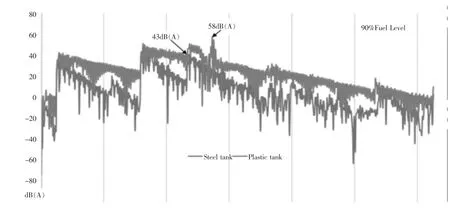

通過圖2 高壓塑料油箱晃動仿真圖, 高壓塑料油箱在90%油量下噪聲最明顯。 我們將混合動力車金屬油箱和塑料油箱晃動噪聲通過臺架實測數據對比, 噪聲輻射點設置為油泵上方500mm,對數據進行分析發現,兩款油箱液位高度在90%油量時, 混動車金屬油箱最大聲壓級為43dB(A),而混動車塑料油箱最大聲壓級為58dB(A),該車型金屬油箱的晃動噪聲明顯比塑料油箱低, 而且隨著時間延長,油箱晃動噪聲越來越小。

圖2 油箱簡化模型和90%油液晃動仿真圖Fig.2 Tank Model and 90% slosh simulation

圖3 混動車不同油箱噪聲對比Fig.3 HEV different tank noise benchmark

2 燃油晃動噪聲臺架試驗及分析

在進行油箱晃動噪聲仿真分析時, 由于油箱的結構形狀復雜,為了網格劃分方便,對有限元模型進行簡化處理, 導致CAE 仿真分析數據不能代替真實測試數據,存在誤差, 因此需要結合油箱晃動噪聲臺架試驗測試和仿真分析數據對比,指導油箱設計優化。

2.1 試驗臺架搭建

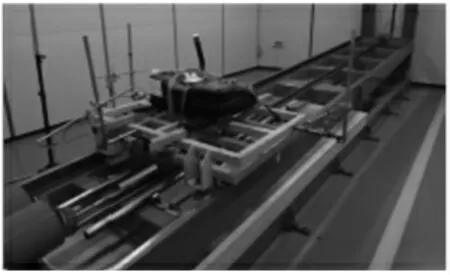

油箱晃動噪聲試驗測量裝置由一個2m 長帶有一定可變角度的臺架組成,如圖4 所示,油箱被水平固定到可以進行制動控制的滑動試驗臺上。 試驗臺從斜坡高處釋放到末端時進行制動。 試驗裝置放置在半消聲室中進行確保背景噪聲接近20dB(A)水平。

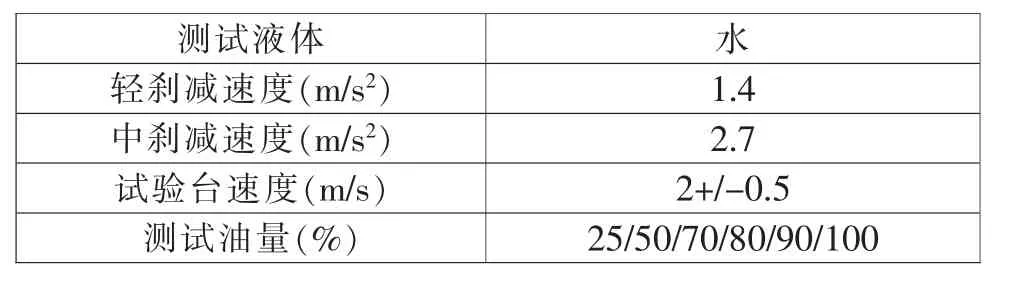

試驗信號采集儀器連接LMS 32 通道數據前端和LMT Test Lab 軟件, 分別布置4 個麥克風和4 個三向振動加速度傳感器,4 個麥克風分別布置在油箱左側、上側、右側、前側中心50cm 處各安裝一個,油箱采用木塊及綁帶固定到模擬整車制動剎車的試驗臺上。 試驗測試條件如表1 所示。

圖4 油箱噪聲輻射試驗臺Fig.4 Tank noise test setup

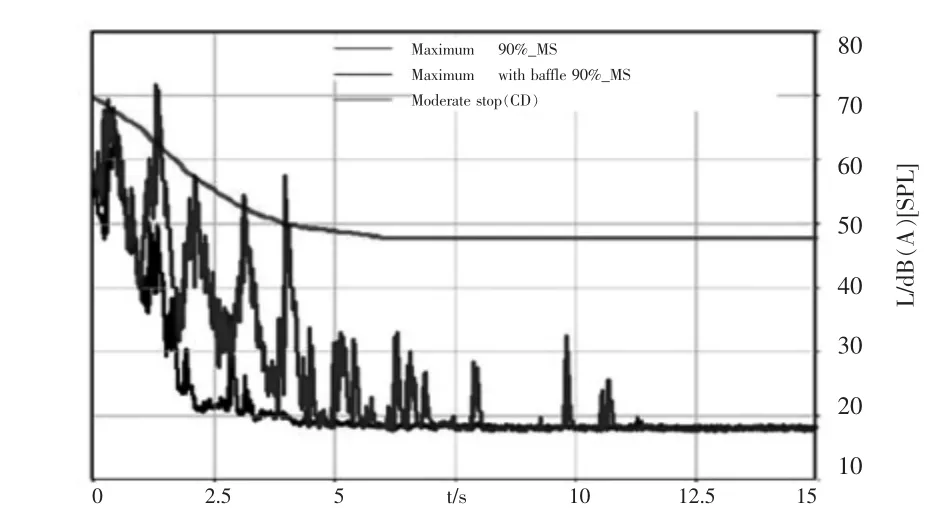

表1 試驗測試條件Tab.1 Test condition

2.2 晃動噪聲試驗結果分析

圖5 典型70%和90% 油箱液位下輕剎和中剎噪聲Fig.5 Different braking and filling level noise

并且在90%加油量時,噪聲峰值不斷出現達到65dB(A),噪聲持續達到8s 時間。 結合CAE 噪聲仿真分析圖可以看出,在90%液位時噪聲值偏高且持續時間長表現一致, 為后續油箱設計方案優化和仿真分析及試驗驗證提供基礎。

3 設計優化方案仿真分析和試驗驗證

根據傳統油箱的晃動噪聲開發經驗, 通過在油箱內部增加防浪板降低噪聲,或增加隔振墊、固定油箱綁帶上增加減震耦合單元等方式降低振動傳遞等都可以有效降低油箱振動噪聲[7]。 為了進行方案有效性對比,利用DFSS開發設計方案Pough 選擇工具, 經過兩輪高壓金屬油箱和高壓塑料油箱內置防浪板對比, 最終確定高壓塑料油箱內置防浪板設計。 基于高壓塑料油箱三維UG 模型,建立油箱三維CAE 仿真模型,通過模型CAE 仿真數據對比發現, 帶防浪板的塑料油箱的晃動噪聲最大峰值只有46dB(A),相比原始設計方案53dB(A)晃動噪聲明顯降低。

圖6 高壓塑料油箱防浪板優化方案模型Fig.6 The optimization design model of pressurized fuel tank

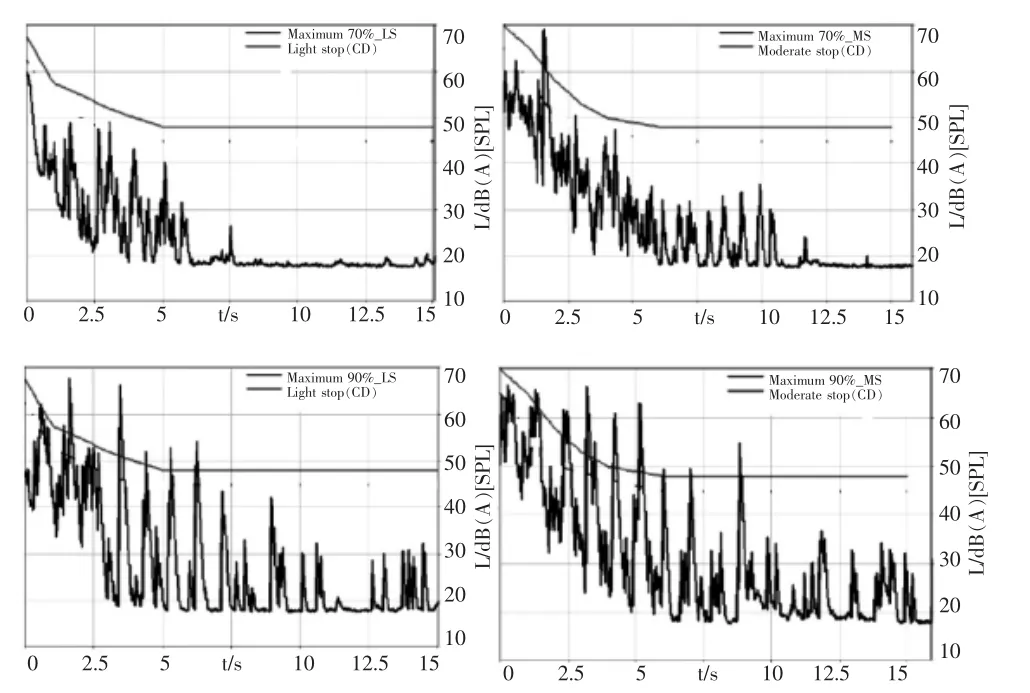

作為對比, 我們將油箱內部增加防浪板制作快速成型樣件, 并按照同樣的試驗方法進行油箱晃動噪聲臺架試驗, 針對90%液位下不帶防浪板和帶防浪板噪聲試驗數據前后對比可以看出,設計優化方案噪聲明顯降低,并且在2s 后噪聲已經降下來, 乘員艙噪聲水平不到50dB(A),不會引起駕乘人員不適。

圖7 防浪板方案和原始方案90%液位中剎噪聲試驗數據對比Fig.7 Baffle design and base design with 90% fuel moderate braking noise data benchmark

4 結論

為了研究混合動力汽車油箱的晃動噪聲特性, 對油箱進行有限元仿真分析和晃動噪聲試驗分析, 油箱設計優化增加防浪板并制造樣件測試噪聲數據, 實現混合動力汽車油箱噪聲分析及設計優化。 將油箱的三維數據導入到Hyper mesh 有限元處理軟件前處理,隨后在ANSYS中進行有限元計算, 得到油箱的晃動噪聲示意圖和噪聲數據,在試驗臺架上進一步驗證分析晃動噪聲試驗數據,并與仿真結果進行對比, 研究提出改進油箱晃動噪聲的設計優化方案,進行試驗噪聲數據對比分析。基于以上分析本文給出以下結論:

(1)混合動力汽車油箱的晃動噪聲仿真分析與試驗分析結果表現一致,在70%~100%液位下油箱晃動噪聲最明顯,且在90%液位時中剎晃動噪聲峰值最高,持續時間長。

(2)設計優化防浪板方案與原始方案進行噪聲數據對比,90%液位時中剎晃動噪聲最大峰值明顯降低,且在2s后整體晃動噪聲降到最低, 為后續混合動力汽車油箱晃動噪聲研究提供設計指導。