汽車(chē)變速器總成帶載齒輪接觸斑點(diǎn)測(cè)試方法研究

陳 逢, 張敬彩, 封 楠, 弓 宇, 程 曼, 石獻(xiàn)金

(機(jī)械科學(xué)研究總院集團(tuán)有限公司 中機(jī)生產(chǎn)力促進(jìn)中心, 北京 100044)

0 引言

汽車(chē)變速器齒輪接觸斑點(diǎn)是指變速器總成在傳遞不同扭矩條件下, 對(duì)應(yīng)受載齒輪副因嚙合傳遞扭矩而產(chǎn)生的接觸印痕。變速器齒輪接觸斑點(diǎn)的優(yōu)劣,不僅影響變速器齒輪疲勞壽命, 同時(shí)也影響變速器噪聲性能。 變速器帶載接觸斑點(diǎn)測(cè)試是保證齒輪修形設(shè)計(jì)合理化的必要手段,汽車(chē)變速器齒輪接觸斑點(diǎn)試驗(yàn)是汽車(chē)變速器企業(yè)進(jìn)行正向開(kāi)發(fā)和質(zhì)量保障不可缺少的開(kāi)發(fā)試驗(yàn)環(huán)節(jié)。

1 變速器齒輪接觸斑點(diǎn)測(cè)試的作用與意義

汽車(chē)變速器齒輪接觸斑點(diǎn)測(cè)試旨在考核不同載荷水平下變速器齒輪齒面接觸的實(shí)際情況與變化規(guī)律,驗(yàn)證齒輪齒向修形、齒廓修形等設(shè)計(jì)參數(shù)的合理性,并以此為基礎(chǔ)找出齒形、軸系、殼體等整個(gè)變速器設(shè)計(jì)中的缺陷和不足,通過(guò)改進(jìn)設(shè)計(jì),提升變速器的承載能力和壽命,改善噪聲性能。

汽車(chē)變速器接觸斑點(diǎn)測(cè)試結(jié)果可以與系統(tǒng)仿真分析軟件分析結(jié)果進(jìn)行對(duì)比,指導(dǎo)軟件模型修正,提高軟件分析結(jié)果可靠性;還可以用來(lái)檢測(cè)變速器零部件加工質(zhì)量,以及變速器總成裝配質(zhì)量。

變速器齒輪接觸斑點(diǎn)測(cè)試通過(guò)保證變速器齒輪實(shí)際接觸斑點(diǎn)的合理性,以及與設(shè)計(jì)分析結(jié)果的一致性,可提高變速器齒輪疲勞耐久可靠性,并改善其噪聲性能。 對(duì)于任何一款新研發(fā)的或改進(jìn)的汽車(chē)變速器產(chǎn)品, 均應(yīng)首先進(jìn)行加載情況下的齒輪接觸斑點(diǎn)測(cè)試。

2 變速器齒輪接觸斑點(diǎn)的正確測(cè)試方法

2.1 系統(tǒng)總成加載齒輪接觸斑點(diǎn)測(cè)試的必要性

汽車(chē)變速器由箱體、軸、軸承及齒輪等多個(gè)零部件組成。 由于各個(gè)零件必然存在制造誤差,同時(shí)裝配誤差也不容忽視。 再加上,汽車(chē)變速器為控制功率密度和多檔位傳動(dòng)設(shè)計(jì)需要,一般軸承跨距大,齒輪軸、軸承的直徑小,因此各個(gè)零件受載后的變形較大。 因此安裝在汽車(chē)變速器總成中的齒輪,其接觸斑點(diǎn)一定會(huì)偏離理想狀態(tài),而且在傳遞不同扭矩時(shí),齒輪的接觸斑點(diǎn)大小與位置也不同。所以,單獨(dú)針對(duì)一個(gè)齒輪與標(biāo)準(zhǔn)齒輪嚙合進(jìn)行接觸斑點(diǎn)的測(cè)量,得到的接觸斑點(diǎn)不能代表齒輪在汽車(chē)變速器中的實(shí)際接觸斑點(diǎn),無(wú)法用于評(píng)判變速器齒輪的接觸斑點(diǎn)狀態(tài)[1-2]。

要想獲得變速器工作狀態(tài)下的齒輪真實(shí)接觸斑點(diǎn)形狀與位置,必須以變速器總成作為試驗(yàn)對(duì)象,并且在施加不同水平的載荷條件下進(jìn)行試驗(yàn)測(cè)試。 這正是本文所研究的變速器總成加載齒輪接觸斑點(diǎn)試驗(yàn)方法。

2.2 變速器總成齒輪接觸斑點(diǎn)的正確測(cè)試方法

如上所述,汽車(chē)變速器總成齒輪接觸斑點(diǎn)測(cè)試,以變速器總成為測(cè)試對(duì)象, 通過(guò)對(duì)試驗(yàn)箱加載不同水平扭矩進(jìn)行測(cè)試,以驗(yàn)證變速器齒輪在不同工況下的接觸斑點(diǎn),及其隨載荷變化的趨勢(shì)。

分析可知, 接觸斑點(diǎn)測(cè)試的關(guān)鍵是保證可以獲得不同加載水平下的齒輪接觸斑點(diǎn)[3]。 然而,普通變速器疲勞壽命試驗(yàn)臺(tái)或綜合性能試驗(yàn)臺(tái)一般是在變速器齒輪開(kāi)始運(yùn)轉(zhuǎn)后才逐漸加載, 在這種試驗(yàn)臺(tái)上進(jìn)行齒輪接觸斑點(diǎn)測(cè)試, 所呈現(xiàn)的齒輪接觸斑點(diǎn)是不同載荷水平下接觸斑點(diǎn)的疊加, 不能反映不同加載水平下齒輪的實(shí)際接觸印痕情況,且很有可能誤導(dǎo)設(shè)計(jì)人員。

圖1 給出了希望獲得的不同載荷水平下的變速器齒輪接觸斑點(diǎn)與運(yùn)轉(zhuǎn)開(kāi)始后逐漸加載所獲得的疊加測(cè)試結(jié)果的關(guān)系,從圖中可以看出其間的區(qū)別。

圖1 定值載荷接觸斑點(diǎn)與多載荷水平疊加接觸斑點(diǎn)

因此, 如何保證能夠獲得不同載荷水平下的接觸斑點(diǎn),是接觸斑點(diǎn)測(cè)試設(shè)備需要解決的關(guān)鍵問(wèn)題。

3 變速器接觸斑點(diǎn)測(cè)試設(shè)備與關(guān)鍵技術(shù)

為實(shí)現(xiàn)上述測(cè)試方法, 本文提出了汽車(chē)變速器齒輪接觸斑點(diǎn)帶載啟動(dòng)測(cè)試技術(shù),并研制出相應(yīng)的試驗(yàn)設(shè)備。

要獲得不同載荷水平下齒面接觸的實(shí)際情況與變化規(guī)律, 汽車(chē)變速器接觸斑點(diǎn)試驗(yàn)臺(tái)必須滿足以下的技術(shù)要求[4-5]:

3.1 技術(shù)要求

(1)可以實(shí)現(xiàn)不同載荷水平的自由設(shè)定,能實(shí)現(xiàn)先加載、后啟動(dòng),或在啟動(dòng)瞬間載荷達(dá)到目標(biāo)值,保證載荷在齒輪回轉(zhuǎn)很小角度就可以達(dá)到加載目標(biāo)值, 而且在試驗(yàn)過(guò)程中能保持同一載荷水平, 使接觸斑點(diǎn)與載荷水平一一對(duì)應(yīng)。

(2)滿足很低的輸入轉(zhuǎn)速下無(wú)級(jí)調(diào)速及穩(wěn)定運(yùn)轉(zhuǎn),使得試驗(yàn)時(shí)不必加入潤(rùn)滑油, 便于齒面試驗(yàn)涂料的保護(hù)和形成清晰的接觸斑點(diǎn)。

接觸斑點(diǎn)試驗(yàn)臺(tái)可采用電機(jī)+摩擦制動(dòng)器、 雙電機(jī)或三電機(jī)的整體布局結(jié)構(gòu),圖2 是本文所研究的汽車(chē)變速器齒輪接觸斑點(diǎn)試驗(yàn)臺(tái)照片,完全滿足上述對(duì)汽車(chē)變速器接觸斑點(diǎn)試驗(yàn)測(cè)試的要求。

圖2 汽車(chē)變速器總成帶載齒輪接觸斑點(diǎn)試驗(yàn)臺(tái)

3.2 技術(shù)特點(diǎn)

試驗(yàn)臺(tái)具備以下技術(shù)特點(diǎn):

(1)單一扭矩水平測(cè)試。為了獲得待測(cè)扭矩水平下的接觸斑點(diǎn), 測(cè)試系統(tǒng)能夠在開(kāi)始運(yùn)轉(zhuǎn)前加載至待測(cè)扭矩, 測(cè)試得到的印痕不受加載過(guò)程中其他扭矩水平印痕的影響,測(cè)試結(jié)果真實(shí)可靠。

(2)穩(wěn)定性好。試驗(yàn)臺(tái)低速穩(wěn)定性好,測(cè)試過(guò)程中能夠保持轉(zhuǎn)速、扭矩穩(wěn)定;轉(zhuǎn)速穩(wěn)定性優(yōu)于±0.1rpm,扭矩穩(wěn)定性優(yōu)于±1%FS。

(3)零速帶載啟動(dòng)。 試驗(yàn)臺(tái)配備高端變頻控制器,通過(guò)專(zhuān)有矢量控制技術(shù),實(shí)現(xiàn)大扭矩帶載啟動(dòng)。

(4)高精扭矩檢測(cè)。 試驗(yàn)臺(tái)配備高精度扭矩傳感器,扭矩測(cè)量精度±0.05%FS;扭矩信號(hào)閉環(huán)反饋控制系統(tǒng),實(shí)現(xiàn)精準(zhǔn)控制。

(5)試驗(yàn)扭矩標(biāo)定。 試驗(yàn)臺(tái)配備試驗(yàn)扭矩標(biāo)定系統(tǒng),預(yù)先采集被試件各檔位扭矩與控制電流的相關(guān)曲線并擬合,獲得標(biāo)定系數(shù),實(shí)現(xiàn)測(cè)試過(guò)程中精準(zhǔn)加載。

(6) 自主知識(shí)產(chǎn)權(quán)。 試驗(yàn)臺(tái)操作控制軟件為自主研發(fā),具有軟件著作權(quán)。

典型試驗(yàn)臺(tái)技術(shù)參數(shù)見(jiàn)表1。

4 變速器總成帶載齒輪接觸斑點(diǎn)測(cè)試方法的應(yīng)用

4.1 科學(xué)的齒輪修形設(shè)計(jì)與定型

如何確定變速器每對(duì)齒輪的合理修形參數(shù), 對(duì)于國(guó)內(nèi)很多公司來(lái)說(shuō)都沒(méi)有很好的辦法[6]。因此大部分變速器的齒輪修形參數(shù)不夠合理。 這不僅會(huì)嚴(yán)重影響變速器齒輪的強(qiáng)度,而且使變速器產(chǎn)生嘯叫的可能性很大。

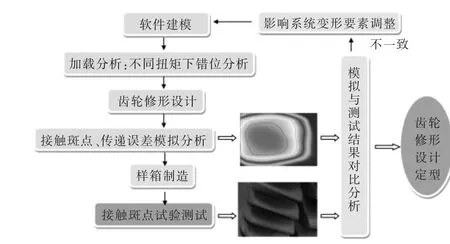

正確確定汽車(chē)變速器齒輪修形參數(shù), 需要進(jìn)行三步工作。首先,在設(shè)計(jì)階段需要通過(guò)系統(tǒng)分析軟件準(zhǔn)確分析計(jì)算齒輪的錯(cuò)位量, 即齒輪在實(shí)際工作過(guò)程中偏離理想位置的程度, 然后根據(jù)齒輪錯(cuò)位量大小及其變化量確定相對(duì)合理的齒輪修形參數(shù);第二步,通過(guò)對(duì)汽車(chē)變速器進(jìn)行接觸斑點(diǎn)測(cè)試試驗(yàn),驗(yàn)證所設(shè)計(jì)的齒輪修形的合理性,及其與軟件分析結(jié)果一致性; 第三步根據(jù)測(cè)試結(jié)果確定各對(duì)齒輪的最佳修形參數(shù)。 圖3 展示了這一過(guò)程。

圖3 科學(xué)的齒輪修形設(shè)計(jì)與定型過(guò)程

4.2 齒輪修形優(yōu)化設(shè)計(jì)案例與效果

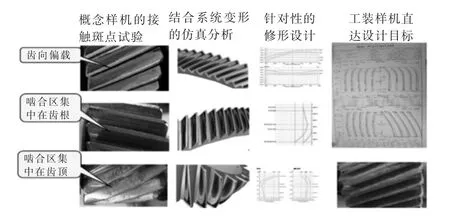

國(guó)內(nèi)某變速器企業(yè), 采用本文所研究的變速器總成齒輪接觸斑點(diǎn)帶載測(cè)試方法, 采用文中所描述的具備帶載啟動(dòng)功能的接觸斑點(diǎn)測(cè)試設(shè)備,針對(duì)某款存在NVH 問(wèn)題的變速器, 進(jìn)行齒輪修形優(yōu)化設(shè)計(jì), 達(dá)到了很好的效果。 圖4 為這一案例的實(shí)施過(guò)程及效果。

圖4 接觸斑點(diǎn)測(cè)試與齒輪修形優(yōu)化設(shè)計(jì)效果

5 結(jié)論

本文所研究的變速器總成帶載齒輪接觸斑點(diǎn)測(cè)試方法科學(xué)、 合理, 研制的設(shè)備能夠完全體現(xiàn)測(cè)試方法的要求, 應(yīng)用于變速器設(shè)計(jì)分析軟件驗(yàn)證和變速器產(chǎn)品性能改進(jìn),收到了很好的效果。