煤礦采煤機智能化關鍵技術探析

張 迪

(運城職業技術大學, 山西 運城 044000)

0 引言

進行煤礦開采作業的過程中, 運用采煤機可促進綜合開采質量的提高。 同時,智能化關鍵技術的運用,屬于保證煤礦采煤機應用時各項操作均可以實現標準的基礎。 由此可見, 增強對煤礦采煤機智能化關鍵技術的研究,意義重大。

1 采煤機概述

當前, 我國大功率采煤機裝備在年采煤量方面已經到達千萬噸, 并且采煤機智能化技術也處在國際前列[1]。采煤機屬于綜采成套裝備中的重要設備之一, 主要由截煤機發展而來。 同時,采煤機還是一種大型的復雜系統,其主要集機械、液壓和電氣等為一體,通常在環境惡劣的情況下開展工作,若應用過程中產生故障,那么就會使得煤礦開采作業出現中斷的情況,并引起巨大經濟損失,若情況嚴重還有可能造成人員傷亡。另外,作為煤礦開采現代化與機械化的主要設備,通過對采煤機的正確運用,可讓采煤作業人員勞動量得到降低, 促進作業安全性的提高,并提高采煤效率,降低各類能源消耗量。

2 煤礦采煤機智能化關鍵技術手段分析

2.1 采煤機狀態感知技術

(1)采煤機定位技術。 對于采煤機而言,主要根據刮板輸送機導軌走向對行走軌跡進行明確, 會直接影響液壓支架自動調直, 并且還直接決定了作業面煤壁截割筆直程度,進而為截割滾筒自動調高提供參考。 因此,采煤機綜采作業智能化中, 地址空間三維定位是一種極為重要的技術。 現階段,在采煤機定位原理方面主要為無線傳感網定位、地理信息系統定位、紅外線定位、超聲波定位等[2]。 本文主要以地理信息系統定位為對象,展開了相關探討。

立足于地理信息系統, 對采煤機開展定位定姿的技術原理如圖1 所示。 將慣性導航裝置安裝到采煤機中,能夠明確其姿態與行走方位; 在機身的搖臂和鉸接軸上對軸編碼器進行安裝,可測量搖臂旋轉角;將軸編碼器安裝在采煤機行走部位,可測量行走速度與距離。

圖1 采煤機定位定姿技術原理Fig.1 Shearer positioning and attitude technology principle

(2) 煤巖界面感知。 自然成藏的煤層邊界缺乏規則性,且煤層夾巖石、底板巖石上升和頂板巖石下陷的狀況十分普遍,若無法自動識別煤巖界面,那么就達不到無人化綜采的效果。 現階段,煤巖界面識別技術主要包括三類,即r 射線探測、激光探測、雷達探測。 最近幾年,在綜采作業中,多參數協同感知法十分常用,同時獲得了較為顯著的效果[3]。 這種方式主要對采煤機搖臂震動、截割噪聲、滾筒轉矩驅動電流等進行了檢測,借助徑向基函數神經網絡有效整合各傳感器檢測結果,以便于準確識別煤巖。

2.2 記憶截割技術

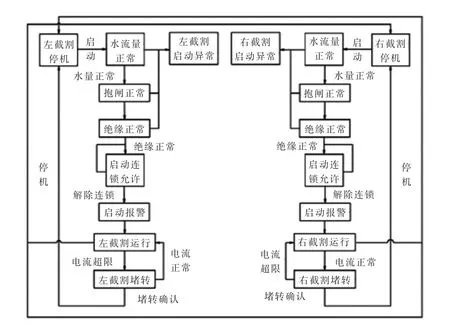

現階段,主要涉及20 多種煤巖分解方式,其中記憶截割技術的應用十分廣泛。 對于采煤機記憶截割流程而言,主要涉及三個階段,即路徑記憶、自適應調高、人工修正。其中,第一階段指的是對記憶、收集、處理等需要進行截割路徑的相關參數; 第二階段表現為通過采煤機截割滾筒自動調高煤巖層地質變化形成的數據誤差; 第三階段則為煤層地質條件出現強烈變化后, 為了保證生產安全,在截割滾筒難以自動調高的狀況下,對采煤機運動軌跡進行人工修正,同時修正結果會被記錄,若出現類似狀況,采煤機能夠結合極易調高。 要想提高記憶精度,自動截割時, 采煤機一般運用關鍵記憶點以及常規記憶點結合的方法,需進行人工調節的點為關鍵記憶點,采煤機能夠自動調高的點則為常規記憶點, 此方式可以夯實采煤機后續調高與自動截割的數據基礎。 圖2 為采煤機記憶截割單元邏輯傳感器的構成。 開采智能化采煤機作業的過程中,應先運用破碎部將大塊煤層破碎,再通過截割部截割煤壁, 對截割狀態進行控制的電動機能夠識別停機與啟動狀態信號。聯動控制截割與破碎電動機,應在邏輯傳感器中設置啟動保護、 連鎖停機以及連鎖啟動等相關控制形態,整體設置截割部和破碎部運行狀態后,采煤機方可進行自動化作業。

圖2 采煤機截割單元邏輯傳感器狀態遷移Fig.2 Logical sensor state migration of shearer cutting unit

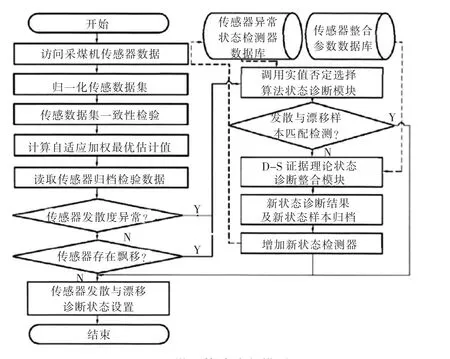

2.3 故障感知技術

煤礦開采和井下工作環境條件惡劣, 超負荷運轉會讓采煤機產生各類故障。 對于傳統采煤機故障診斷方式而言,主要通過作業人員現場檢測,亦或是結合經驗進行推測,科學性不強[4]。 故障感知技術表現為采煤機傳感器發展故障后,通過統一收集的方式對數據進行規整,同時和全部機器的標準數據進行比較, 進而診斷出問題的基礎。借助現代智能感知技術,對采煤機故障感知模型進行構建,見圖3。

圖3 采煤機故障診斷模型Fig.3 Shearer fault diagnosis model

2.4 遠程可視化監控技術

其一,采煤機遠程控制的構成。煤礦井下作業復雜性較強,具有很高的危險性,所以,運用遠程監控可視化技術可以使井下采煤機和作業人員的安全得到保證。 采煤機遠程監控主要的組成部分有參數化控制、 采煤機遠程監測、傳感信息融合、電動機啟停控制、本地遠程控制器等。 遠程監測運用互聯網把遠程控制系統和各類傳感器整合在一起, 實現數據采集、傳遞、報警等相關工作。 其二,3DVR 在遠程控制中的運用。 要想對井下作業與無人采煤機工作狀態進行全面掌握,遠程控制融合了3DVR 技術,該技術指的是結合數據庫采煤機數據,對三維虛擬空間進行建立,之后在借助遠程監控平臺對無人采煤機展開操控, 進而使采煤機可視化工作的目標順利實現。

2.5 記憶割煤技術

在采煤機中,記憶割煤技術這種智能化技術運用較為廣泛,包含內容多樣。例如,安全措施、設備定位、記憶割煤應用等。 其中,設備定位屬于確保煤礦開采作業順利進行的基礎條件之一,即設備定位精確度與煤礦開采作業效率之間呈正比關系。 并且,煤礦開采過程中需要對回采面端頭數據進行收集,以便于構建坐標體系。 坐標體系通常將采煤機作為原點,可以對設備安裝位置進行準確定位。 在了解采煤機安裝位置后,通過傾斜角傳感裝置測量和收集采煤機偏轉角、俯仰角等數據信息,再借助慣性導航推算法,便可以將設備的具體擺放情況和位置充分了解到。

2.6 無線網絡傳輸技術

開展煤礦開采作業的過程中, 需要確保采煤機智能化技術的運用效果, 促進煤礦開采效率與質量的全面提高[5]。對此,通過對無線網絡傳輸技術的運用,可滿足采煤機設備的使用要求。 同時,設置無線網絡的過程中,相關技術人員應以采煤機裝置的運用要求為基礎, 對使用采煤機設備中各類參數數據的完整性進行分析, 可順利實現提高數據運用安全性、可靠性等相關目標。 并且,全面考量無線交換機的裝置特點, 對無線交換機配套設備均可以資源系統設置展開深入分析, 以此使采煤機裝置控制器設計更加科學合理, 有效提升無線網絡傳輸技術水平,將監督管理煤礦開采的作用最大化體現出來,加強應用效果。

3 結束語

綜上所述,在煤礦無人化綜采作業中,智能化采煤機發揮著極為重要的作用,這種設備主要以自動故障診斷、自動定位、自動截割調高、自動煤巖感知等先進科技為基礎,從智能化上確保了煤礦開采工作順利進行。 未來,需繼續提高煤礦行業的科技投入,優化運營模式,引進先進技術,推動煤礦開采現代化轉型,加強煤礦井下開采的安全性以及自動化、智能化水平。