汽車底盤零部件先期樣件試制過程分析

王 科, 李 浩, 吳紀軍

(南京星喬威泰克汽車零部件有限公司, 江蘇 南京 211100)

0 引言

隨著世界工業化的快速發展, 汽車更新換代的周期也日益縮短。但樣車制造的每個階段不能節省,這就要求樣車試制速度必須加快, 需要在有限時間內完成各項測試,從而減低產品開發風險[1]。 主機廠如果所有樣件均自制,在人力、時間、場地及項目協調上會有巨大投入,所以大多主機廠樣車制作大多采用以散件打包外發或干脆整車打包外發的策略。如何管控好各部件的制作周期、費用和質量等關鍵因素顯得尤為重要。文章將以底盤件為例,展開試制過程的討論。

1 試制過程

1.1 試制計劃排定

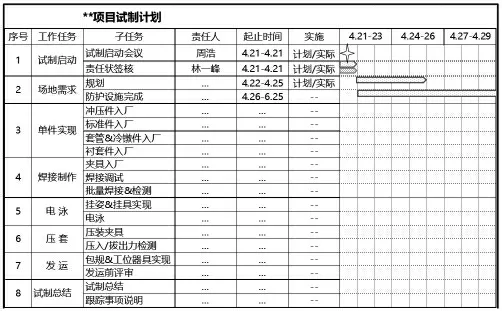

在排定計劃之前,要先對試制工作進行WBS 模塊化任務分解[2],再對各模塊任務進行子任務分解。 根據以往試制經驗及當前的任務難易程度, 排出各子任務的完成周期。 計劃可采用里程碑法對主要開發任務以及重要節點進行編制, 里程碑計劃通過建立里程碑和點檢各個里程碑的完成情況, 來控制試制工作的進展和保證實現總目標。

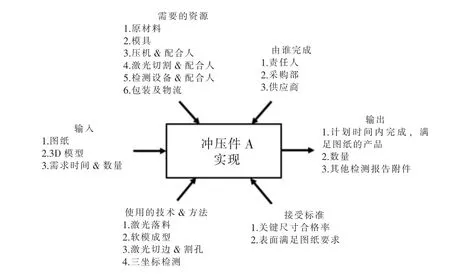

排試制計劃也是一種點檢, 從中可以邏輯推理出計劃主要包括任務、起止時間和責任人,見圖1。一項任務起止時間確定后,為確保周期內完成任務,有必要增加應急措施[3]。 一項任務的風險識別,可以用烏龜圖來表達完成,如圖2 所示,是某沖壓件快速樣件實現的過程,通過細化輸入、輸出、人員安排、需求資源、使用方法和評價標準等,要從中提前識別出風險項。

圖1 某項目試制計劃

圖2 烏龜圖表達沖壓件快速實現過程

計劃排定后,需要整理出關鍵路徑,以識別出各子任務之間的先后完成關系,達到有序管控的目的。 關鍵路徑是計劃中任務順序持續時間最長的路線, 其中任意一個任務拖延都會引起整個計劃延后。 試制周期是由關鍵路徑上的任務決定的。

1.2 沖壓件快速實現方案

沖壓件按造型可分為平板件、翻邊/翻孔件、拉延件等,如圖3,根據不同的板厚及不同的強度等級,需要決策不同的取件方案。針對平板件、有造型的特征孔和邊可采用激光切割方式進行;針對有造型的面,則需要開簡易模具成型, 模具的模芯材質可根據成型產品的材質強度和取件數量選取, 模座可以與其他模具共用, 若不能共用,可用成本較低的鋼板模。針對要求比較高的壓裝球頭和襯套等特征邊和面,則需要采用機加工的方式進行。

圖3 沖壓件

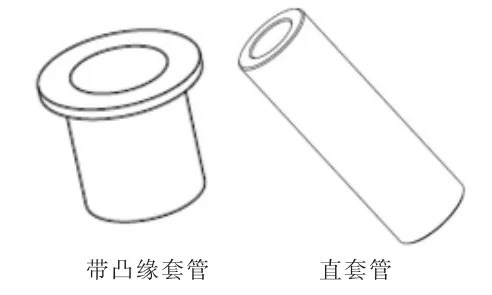

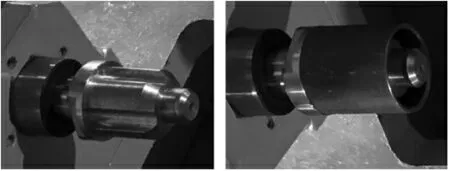

1.3 套管件實現方案

套管類產品通常用冷鐓工藝是較高效的方案,見圖4。在較少量且周期短的試制階段, 可用圓鋼采用機加工的方式,以避免冷鐓工藝的模具制作周期和費用。如果基于成本考慮, 因機加工的單件成本一般是高于冷鐓單件成本的,可根據試制量的大小,要計算出冷鐓工藝和機加工藝的成本平衡點, 最終決策用哪種工藝較經濟。

圖4 套管件

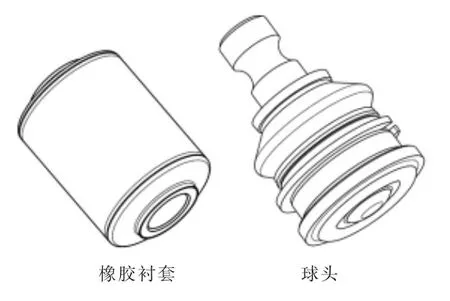

1.4 橡膠襯套及球頭類實現方案

橡膠件及球頭類產品或含特殊材質或特殊工藝的單件一般聯合專業廠家共同開發, 見圖5,以外購件的方式入廠。

圖5 橡膠襯套及球頭

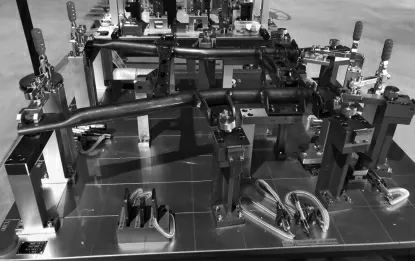

1.5 焊接夾具實現方案

焊接夾具是影響總成產品質量及試制效率最重要的因素, 較優的夾具方案對總成產品尺寸控制、 焊接可達性、操作方便性及生產節拍都有保證。

焊接拆序原則:單件凸焊/弧焊標準件→小總成→大總成。 對于精度要求不高的尺寸,可以放在小總成拼焊,對于精度要求較高的尺寸,為避免多次變形貢獻量,一般放在大總成拼焊。

焊接夾具結構要求:①定位與圖紙、檢具一致。 合理的定位方式有利于尺寸調整,盡量與檢具的定位一致,避免尺寸轉換產生誤差;②焊接空間足夠。足夠的焊接空間給操作者或機器人提供了更多的焊接姿態選擇, 有利于保證焊道形狀及熔深要求;③Base 板、定位和夾緊機構強度確認。由于焊接內應力的作用,夾具各結構的強度要滿足產品反變形要求,Base 板一般選用整體鋼板加工比型材拼焊的強度要高;④其他細節要求。對于尺寸較大的單件,僅主、副定位銷較難完全定位,可在夾具上適當增加輔助支撐面以保證單件的姿態一致性; 如果用套管內面特征做定位,定位銷一般選用削扁銅銷,見圖6,一方面減少接觸面,方便插拔操作,另一方面銅質材料可防焊渣粘接;如果焊接位置挪動頻繁,則夾具需要增加萬向輪;如果產品有環狀焊道,建議增加手動轉臺,見圖7,一方面方便底部焊接作業, 另一方面也避免取下補焊或二次裝夾后導致產品焊接變形。

圖6 削扁銅銷定位

圖7 手動轉臺焊接夾具

圖8 產品總成檢具

1.6 檢具實現

檢具是確認產品尺寸最直接的工具。 根據試制數量和產品的復雜度決定是否新制作檢具,如果試制量小于10 臺或檢測項目較簡單的產品, 可以用三坐標或掃描的方法確認產品尺寸,反之,建議新制作檢具。 檢具的用途主要有兩個,一個是產品在焊接調試過程中,抓取變形量,更直觀的調整夾具或單件的狀態,另一個是產品尺寸的全檢,提高檢測效率。針對檢具的材質和結構的選擇,主要看檢測頻次及產品量產形狀的變化量, 如果僅是試制階段使用,可用價格便宜且易加工的樹脂材質,如果計劃用于量產,則需要用耐磨材質,結構上也要完善,滿足人機工程,便于檢測人員操作。

1.7 焊道檢測

焊道檢測是對焊道外形及截面質量的量化輸出,是保證焊接強度的必要手段。焊道外形主要包括焊道長度、焊渣、焊瘤、氣孔等;焊道截面質量按單件不同的搭接方式有不同的評判標準, 例如圖9 是T 型搭接焊道截面標準, 必須滿足板間隙g≤1.2mm、 熔深H≥0.12Tmin(Tmin為薄板厚度)、焊腳長F≥1.2Tmin、焊高L≥0.8 Tmin 要求。

圖9 T 型搭接焊道截面

1.8 涂裝及壓裝工藝

涂裝是鋼質底盤件為防銹、防腐、提高使用壽命等必須的工藝。產品涂裝時掛姿的選擇,對產品涂裝后的外觀質量有決定性的影響。 掛姿不好,會有漆膜厚度不均勻、露白底、水痕、針孔、花斑等缺陷。 所以在項目開展前期,涂裝工藝也是必須要點檢的內容, 且涂裝前要對焊接總成件進行全檢,不能漏件、漏焊、焊道缺陷等,否則涂裝后再返修,會影響漆膜質量。 圖10 是涂裝線現場。

壓裝主要針對一些橡膠襯套和轉向球頭。 壓裝過程需要監控壓入力曲線,并要找出拔出力與壓入力的相關性,以確保拔出力滿足設計要求。 樣件試制階段可以使用萬能試驗機,但需要特制壓套工裝,見圖11,且效率較低。

圖10 涂裝線

圖11 壓裝橡膠襯套

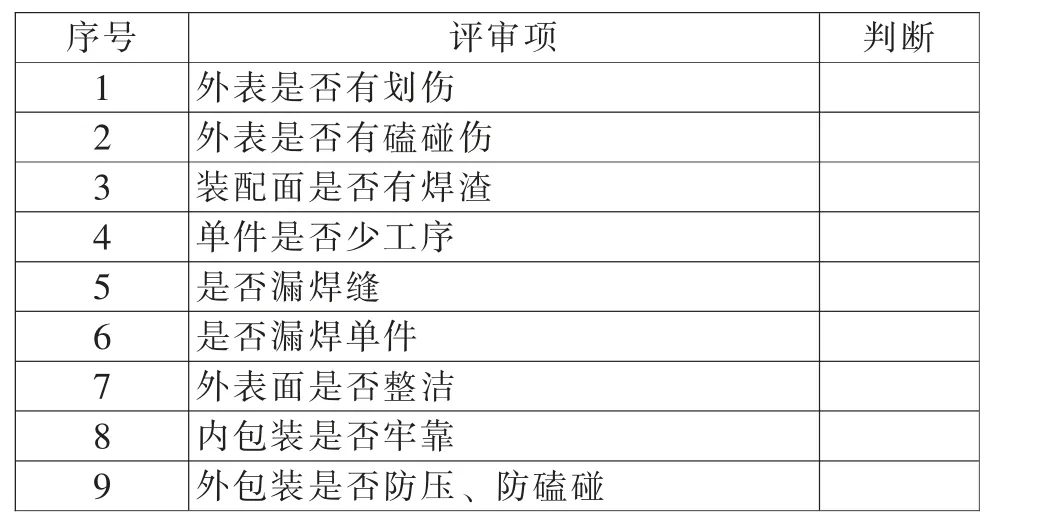

1.9 總成交付前確認

總成交付前評審是交到客戶前的最后一道防線,主要從產品外觀、單件數量、單件是否漏工序和包裝規范四方面展開。 表1 是某產品交付前評審內容。

表1 某產品交付前評審內容

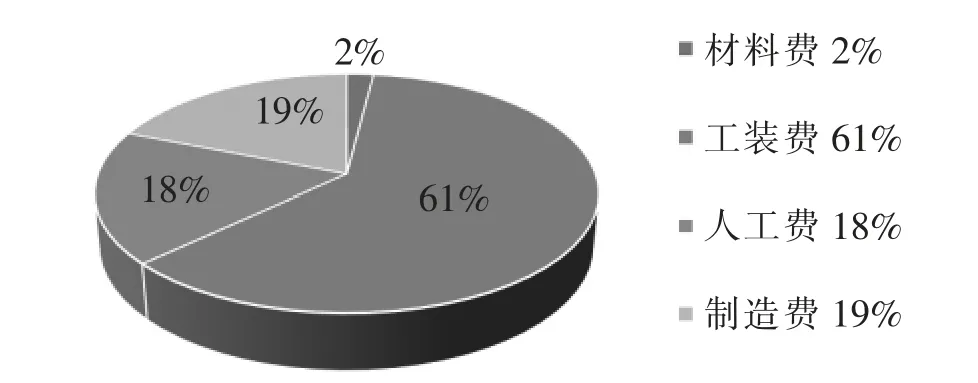

2 成本分析

試制樣件一般是少量的手工件 (一般10~50 臺份),試制過程產生的費用主要有:產品材料費、工裝費、人工費和制造費(含設備折舊、場地維護、生產輔料和包裝物流等)等。試制數量越少,單臺分攤的工裝費越高。在穩定產品狀態前,前期調試的時間基本固定不變,所以產品試制數量越少,人工費占比越高,成品率低,導致材料費也高,制造費也高。 圖12 是底盤沖焊件按30 臺份成品統計的成本構成。

圖12 試制件成本構成

3 結論

樣件試制項目,需要排周密的試制計劃,任務層層分解成小任務,識別出各任務的風險,并有效管控,保證項目在計劃內完成。 樣件試制在一套流程化操作規范的前提下,才能確保試制產品的質量,有效控制試制周期及試制成本,為整車測試研發贏得了寶貴時間。