AgCuONiO電接觸復(fù)合材料物理性能與顆粒粗化機(jī)制研究

吳新合,祁更新,陳 曉,張 繼,沈 濤,穆成法,吳艷芳,張宇星,王開旭,呂鵬舉,張 林

(1.溫州宏豐電工合金股份有限公司,浙江溫州 325603;2.浙江加州國際納米技術(shù)研究院,杭州 310058;3.浙江大學(xué) 材料科學(xué)與工程學(xué)院,杭州 310027)

引言

AgCuONiO材料因其優(yōu)異的導(dǎo)電導(dǎo)熱、良好的加工性能而廣泛應(yīng)用于熱熔斷器、電機(jī)電刷和換向器等器件。而作為熱熔斷保護(hù)器用銀氧化銅氧化鎳材料(AgCuONiO)主要起到電路保護(hù)作用,對(duì)材料的強(qiáng)度、硬度和電阻率等綜合性能提出了更高的技術(shù)要求。文獻(xiàn)[1-4]表明內(nèi)氧化法是制備AgCuONiO電接觸材料的常用方法,并對(duì)其電弧特性、微觀組織變化進(jìn)行了分析研究。張國全等[5]采用連鑄法制備AgCu(4)Ni(0.5)合金鑄坯,經(jīng)軋制后進(jìn)行內(nèi)氧化工藝處理,經(jīng)700℃/8 h的內(nèi)氧化處理后材料的導(dǎo)電性能、硬度和抗拉強(qiáng)度得到了提高。王新建等[6]采用AgCu(4)Ni(0.3)合金在700℃、0.5 atm氧分壓下氧化3 h后完全氧化,氧化產(chǎn)物CuO、NiO顆粒均勻彌散分布于氧化層基體中,增強(qiáng)了合金的熱穩(wěn)定性。王松等[7]采用內(nèi)氧化法制備了AgCuONiO電接觸材料,理論推導(dǎo)了AgCuNi合金發(fā)生內(nèi)氧化的熱力學(xué)條件,材料的電學(xué)、顯微硬度等性能也隨內(nèi)氧化溫度的升高呈逐步增加的趨勢,并對(duì)內(nèi)氧化組織形貌及析出機(jī)制進(jìn)行了分析;周曉龍等[8]從菲克定律、平衡固溶度與擴(kuò)散速率等方面分析研究了反應(yīng)合成AgCuO復(fù)合材料中CuO的長大動(dòng)力學(xué)行為。相關(guān)學(xué)者從摻雜改性[9]、制備工藝[10,11]、熱處理[12]等工藝出發(fā)對(duì)內(nèi)氧化型AgCuONiO的微觀組織、加工性能等方面開展了大量研究。

已有的研究表明:在制備工藝過程中存在的氧化溫度、氧氣氣氛等因素會(huì)導(dǎo)致產(chǎn)品中氧化物顆粒長大,進(jìn)而影響其微觀組織及物理性能;尤其在內(nèi)氧化過程中如何調(diào)控內(nèi)氧化工藝參數(shù)實(shí)現(xiàn)高氧化率、低的氧化層晶界偏析等技術(shù)問題成為研究熱點(diǎn)。為此,本研究以Ag板、Cu板、Ni板為原料,經(jīng)合金冶煉工藝制得的AgCuNi合金采用內(nèi)氧化法制備了AgCuONiO電接觸復(fù)合材料;結(jié)合Arrehenius擴(kuò)散系數(shù)經(jīng)驗(yàn)公式分析研究氧分壓、氧化溫度對(duì)AgCuONiO材料氧化率及擴(kuò)散系數(shù)、硬度及電阻率性能的變化規(guī)律;利用奧斯瓦爾德熟化原理分析內(nèi)氧化微觀組織中沉淀析出相顆粒的顆粒粗化及晶界遷移演變機(jī)制。

1 試驗(yàn)

以純銀板(Ag-I),純銅板(99.9)和Ni板(Ni-99.8)為原料,經(jīng)合金冶煉工藝制得Ag(95)Cu(4.7)Ni(0.3)合金帶材,隨后調(diào)控內(nèi)氧化工藝(氧化溫度區(qū)間600℃~850℃,氧化時(shí)間1 h,氧分壓區(qū)間0.021 MPa~1.0 MPa)制備相應(yīng)的AgCuONiO電接觸復(fù)合材料,主要考察了氧分壓、氧化溫度等工藝參數(shù)對(duì)AgCuONiO材料的氧化率、硬度和電阻率性能影響,并探究其微觀組織演化規(guī)律。

2 試驗(yàn)表征

采用HITACHI-SUI510型熱場發(fā)射掃描電子顯微鏡觀察樣品的微觀形貌及微區(qū)氧化層分布狀態(tài);采用國產(chǎn)D60K數(shù)字金屬電導(dǎo)率儀測試樣品的電阻率;采用MHV2000數(shù)顯顯微硬度計(jì)測量樣品表層硬度,測試條件:載荷力50 g,保壓時(shí)間15 s,測3個(gè)硬度點(diǎn),取平均值。

3 結(jié)果與討論

3.1 AgCuONiO電接觸復(fù)合材料的制備

以純銀板(Ag-I),純銅板(99.9)和Ni板(Ni-99.8)為原料,采用中頻熔煉,隨后進(jìn)行擠壓、冷軋和清洗等工藝制備出Ag(95)Cu(4.5)Ni(0.5)合金帶材(1.0 mm),經(jīng)內(nèi)氧化加工制備了AgCuONiO電接觸復(fù)合材料,經(jīng)內(nèi)氧化后AgCuONiO材料中各元素質(zhì)量分?jǐn)?shù) 如 下 :O:1.03%;Cu:4.54%;Ag:94.17%;Ni:0.26%。

3.2 氧化參數(shù)對(duì)AgCuONiO電接觸復(fù)合材料表面氧化率的影響

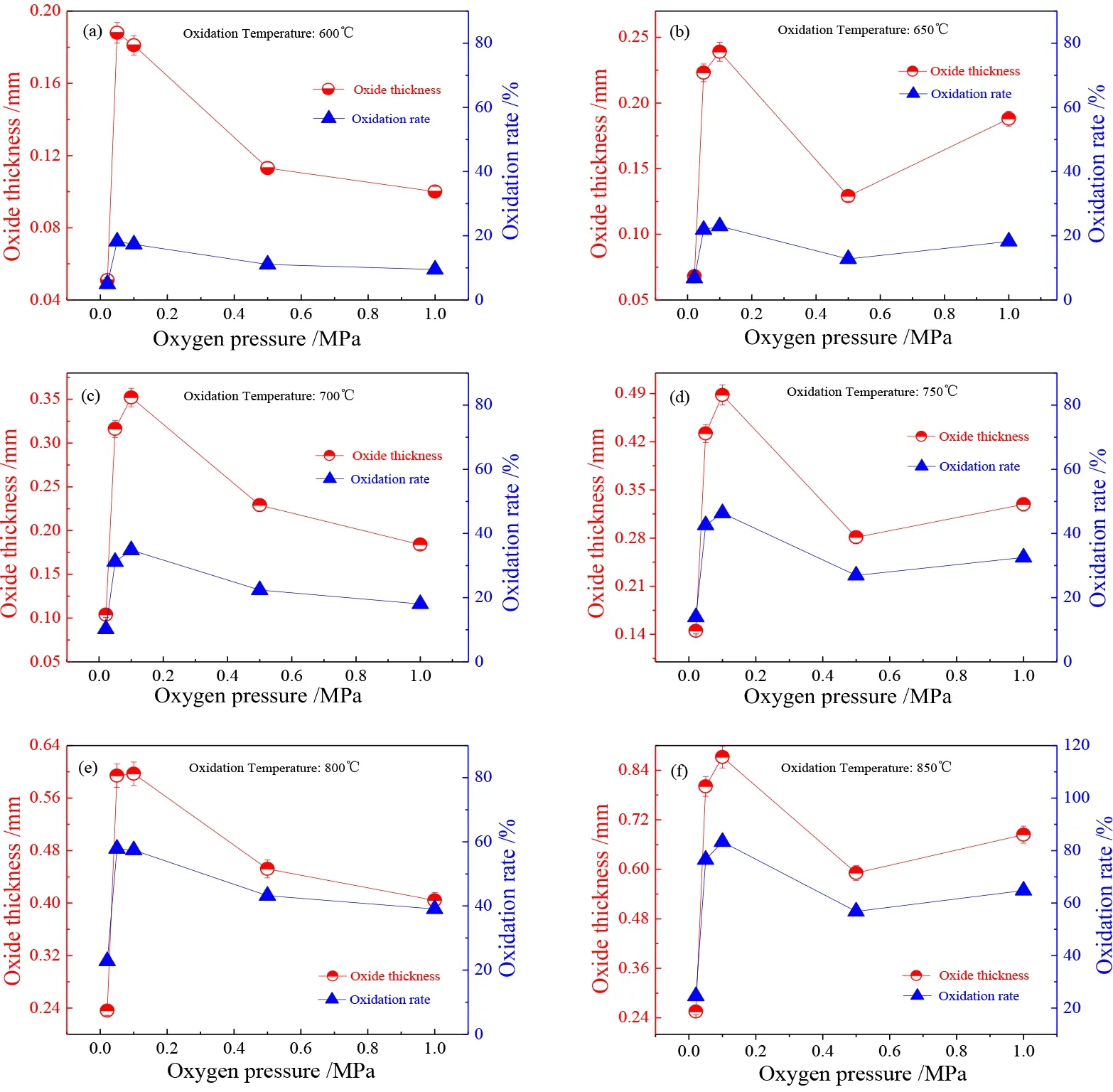

氧化參數(shù)對(duì)AgCuONiO材料表面氧化層厚度及氧化率的變化曲線如圖1所示。

圖1 氧化參數(shù)對(duì)AgCuONiO材料表面氧化層厚度及氧化率的變化曲線

圖1表明隨著氧分壓從0.021 MPa增加至1.0 MPa,所有樣品氧化層厚度及氧化率呈現(xiàn)先上升至波峰而后下降并趨于平緩的變化趨勢。當(dāng)氧化溫度為600℃時(shí),隨著氧分壓的增加,氧化層厚度從0.051 mm增至0.188 mm,相應(yīng)的氧化率從4.966%上升至18.235%;但當(dāng)氧分壓超過0.1 MPa時(shí),氧化層厚度及氧化率呈下降趨勢,最后趨于平穩(wěn)。當(dāng)氧化溫度為850℃時(shí),隨著氧分壓從0.021 MPa增至0.1 MPa,氧化層厚度從0.255 mm增至0.872 mm,相應(yīng)的氧化率從24.59%上升至83.28%;但當(dāng)氧分壓大于0.1 MPa時(shí),氧化層厚度及氧化率反而有所下降。當(dāng)氧分壓一定時(shí),隨著氧化溫度從600℃變化至850℃,氧化層厚度及氧化率呈上升趨勢。在Ag(95)Cu(4.5)Ni(0.5)合金發(fā)生內(nèi)氧化的過程中,由于鎳元素在合金中為微量添加,忽略Ni原子對(duì)銅(Cu)在銀中擴(kuò)散速率的影響,只討論銅原子在銀基體中的擴(kuò)散反應(yīng)行為,根據(jù)Arrehenius擴(kuò)散系數(shù)經(jīng)驗(yàn)公式(1)求解不同氧化溫度下銅在銀中擴(kuò)散系數(shù)。

其中,銅在銀晶內(nèi)的原子遷移激活能Qg=164.1±1.6 kJ·mol-2, 相 應(yīng) 的 擴(kuò) 散 系 數(shù)D0=(2.9±0.8)×10-2cm2·s-1[13]。一般而言,溶質(zhì)原子Cu在銀晶界的擴(kuò)散激活能Qb僅為銀晶內(nèi)的擴(kuò)散激活能Qg的一半。表1為不同氧化溫度下銅在銀基合金中的擴(kuò)散系數(shù)。由表1可知,隨著氧化溫度的升高,銅在銀基合金中的擴(kuò)散系數(shù)呈上升趨勢,即單位時(shí)間內(nèi)單位面積上氧化顆粒的生成量呈增加趨勢,這與AgCuONiO電接觸復(fù)合材料氧化率變化規(guī)律(見圖1)相一致。

表1 不同氧化溫度下銅在銀基合金中的擴(kuò)散系數(shù)

3.3 氧化參數(shù)對(duì)AgCuONiO電接觸復(fù)合材料物理性能的影響

3.3.1 硬度

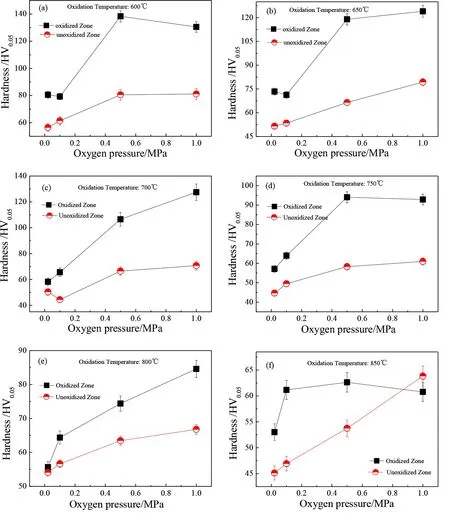

圖2為氧化參數(shù)對(duì)AgCuONiO材料氧化層硬度的變化曲線。圖2表明當(dāng)氧化溫度分別恒定為600℃、650℃、700℃、750℃或800℃時(shí),隨著氧壓從0.021 MPa增加至1.0 MPa,所有樣品氧化層硬度明顯高于未氧化層的硬度,且氧化層的硬度呈平緩上升趨勢。當(dāng)氧分壓為0.021 MPa時(shí),所有樣品未氧化層維氏硬度小于60 HV0.05。當(dāng)氧化溫度為800℃、氧分壓為0.5 MPa時(shí),AgCuONiO電接觸復(fù)合材料氧化層硬度達(dá)到75 HV0.05;當(dāng)氧化溫度為850℃時(shí),氧分壓的變化對(duì)AgCuONiO電接觸復(fù)合材料氧化層硬度的影響不大,平均硬度保持在60 HV0.05。

圖2 氧化參數(shù)對(duì)AgCuONiO材料氧化層硬度的變化曲線

3.3.2 電阻率

圖3為氧化參數(shù)對(duì)AgCuONiO材料表面電阻率的變化曲線。圖3表明隨著氧分壓從0.021 MPa增加至1.0 MPa,所有樣品的表面電阻率呈先下降至波谷而后上升的變化趨勢。隨著氧化溫度從600℃上升至850℃時(shí),表面電阻率在氧分壓為0.5 MPa時(shí)達(dá)到最小值,分別為 1.835 μΩ·cm、1.87 μΩ·cm、1.925 μΩ ·cm、1.92 μΩ ·cm、1.876 μΩ ·cm 和 1.858 μΩ·cm;但當(dāng)氧化溫度為850℃、氧分壓為1.0 MPa時(shí),AgCuONiO電接觸復(fù)合材料反而出現(xiàn)電阻率偏高現(xiàn)象,這一反常現(xiàn)象歸因于內(nèi)氧化后期出現(xiàn)的多邊形大晶界,導(dǎo)致電子在輸運(yùn)過程中受到沉淀析出相顆粒及大晶界的雙重散射效應(yīng),阻礙了電子傳輸,造成AgCuONiO材料的電阻率反而增加。

圖3 氧化參數(shù)對(duì)AgCuONiO材料表面電阻率的變化曲線

由上述分析結(jié)果可知:隨著氧化溫度的升高,AgCuONiO材料表面電阻率性能變化規(guī)律呈近似“V”型分布態(tài);AgCuONiO材料制備的最優(yōu)氧化工藝參數(shù):氧分壓為0.5 MPa、氧化溫度區(qū)間為750~800℃,該溫度范圍與王松[7]的研究結(jié)果相符。

3.3.3 微觀機(jī)制分析

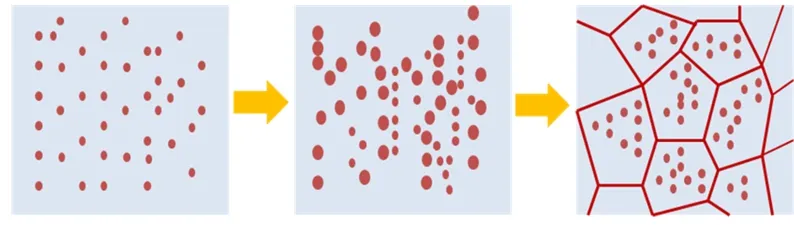

在室溫下,Cu、Ni原子在Ag基體相中的固溶度并不高[14],但從熱力學(xué)條件分析可知,較高的氧化溫度提升了Ag基體相中Cu、O原子在晶界等缺陷區(qū)域的擴(kuò)散驅(qū)動(dòng)力,降低晶界處沉淀析出形核的能壘,造成晶界等缺陷區(qū)域出現(xiàn)更高濃度的沉淀氧化物顆粒數(shù)量。背散射(BSE)組織分析結(jié)果(圖4)表明,隨著氧化溫度的從600℃升高到700℃,氧化層出現(xiàn)由氧化物顆粒偏析構(gòu)成的大量晶界網(wǎng)絡(luò),形成晶界偏析強(qiáng)化效應(yīng),進(jìn)一步佐證了上述硬度分布曲線中較高硬度值(>100 HV0.05)。在較高氧化溫度(≥800℃)下晶界處出現(xiàn)明顯的沉淀氧化物顆粒粗化組織(圖4g~j),粗化組織的出現(xiàn)導(dǎo)致AgCuONiO材料的硬度呈下降趨勢(圖2f)。當(dāng)氧化溫度升高至800℃或850℃時(shí),小晶界顆粒在自擴(kuò)散作用下發(fā)生合并繼而長大成大晶界顆粒(圖4g~i)。尤其當(dāng)氧化溫度為850℃時(shí),大晶界組織內(nèi)部存在更多的呈彌散分布的氧化物析出顆粒,同時(shí)在界面處出現(xiàn)白色流動(dòng)富銀區(qū)。上述結(jié)果說明沉淀析出顆粒通過晶界遷移的方式不斷長大,小晶界消亡-合并形成大晶界,大晶界區(qū)域出現(xiàn)明顯長大的沉淀析出顆粒,降低了體系的晶界表面積,進(jìn)而減少了體系表面能,使AgCuONiO材料體系處于自由能較低的穩(wěn)定狀態(tài)(圖5)。

圖4 不同氧化參數(shù)下AgCuONiO氧化層的BSE組織

圖5 AgCuONiO材料在氧化溫度控制體系下內(nèi)氧化過程晶界形成-遷移機(jī)制

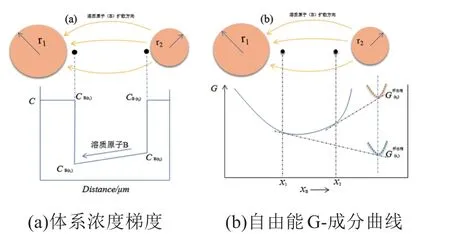

在AgCuONiO材料體系中,Ag-Cu-Ni三元合金的內(nèi)氧化組織結(jié)構(gòu)是由內(nèi)氧化前端氧化物形核與沉淀顆粒長大之間相互競爭的結(jié)果[15]。在由氧化溫度及氧分壓控制下的內(nèi)氧化工藝條件下,AgCuONiO材料的內(nèi)氧化機(jī)制符合奧斯瓦爾德熟化(Oswald)原理,出現(xiàn)沉淀析出相顆粒粗化現(xiàn)象[16-18],這一現(xiàn)象與王松[7]、周曉龍[8]等人的研究結(jié)果相一致。在AgCuONiO材料體系中,經(jīng)內(nèi)氧化工藝處理后形成大小不同的沉淀析出相顆粒(CuO、NiO),沉淀析出相會(huì)發(fā)生顆粒長大現(xiàn)象,促使整個(gè)AgCuONiO材料體系的自由能趨于最小(見圖6b)[17]。根據(jù)Gibbs-Thompson定律,由于吉布斯-湯姆遜效應(yīng),不同尺寸沉淀析出相粒子附近銀基體的溶質(zhì)濃度不相同,大尺寸粒子附近的基體濃度低,小尺寸附近的基體濃度高,形成了銀基體中的濃度梯度(見圖6a),促使溶質(zhì)原子(Cu或Ni)由小粒子(r1)向大粒子(r2)擴(kuò)散,于是小粒子慢慢溶解消失,而大粒子逐漸粗化,尤其在較高的氧化溫度工藝因素影響下,沉淀析出相顆粒的平均尺寸r隨著氧化溫度的增加出現(xiàn)明顯粗化現(xiàn)象。

圖6 沉淀析出相顆粒粗化的形成機(jī)制示意圖

4 結(jié)論

(1)AgCuONiO氧化層厚度及氧化率隨氧分壓從0.021 MPa增加至1.0 MPa呈先上升至波峰而后下降并趨于平緩的變化趨勢,而表面電阻率變化規(guī)律呈近似“V”型分布態(tài);在600℃~800℃下,隨著氧分壓的增加,氧化層硬度呈平緩上升趨勢,而850℃下,隨氧分壓的增加氧化層硬度變化不大。

(2)綜合考慮氧化層硬度、氧化率、電阻率及微觀組織性能,確定AgCuONiO最優(yōu)氧化工藝參數(shù):氧分壓為0.5 MPa、氧化溫度區(qū)間為750℃~800℃。

(3)由微觀組織分析可知,隨著氧化溫度的升高,氧化層出現(xiàn)由氧化物顆粒偏析構(gòu)成的大量晶界網(wǎng)絡(luò),形成晶界偏析效應(yīng)。AgCuONiO材料的內(nèi)氧化機(jī)制符合奧斯瓦爾德熟化原理,經(jīng)內(nèi)氧化工藝處理后沉淀析出相在濃度梯度等擴(kuò)散因素驅(qū)動(dòng)下發(fā)生顆粒粗化。