脫模劑對晶硅太陽能電池正面銀漿性能的影響

王 靜,伍 洋,王海清

(四川省東樹新材料有限公司,四川德陽 618000)

引言

近年來,由于化石能源的日漸減少及環境污染問題,可再生能源得到迅速的發展,其中太陽電池研究和產業的發展勢頭迅猛。目前,晶硅太陽電池是技術最成熟、應用最廣泛的太陽電池,在光伏市場占據主導地位[1]。隨著光伏產業持續發展,行業競爭愈演愈烈,高效率、低成本一直是大家共同追逐的目標。除了電池自身結構性能的提升,降低金屬化遮光面積,提高短路電流也一直是改進目標。目前光伏電池片金屬化中,由于絲網印刷工藝技術成熟,工藝簡單且精度容易控制,被光伏用于形成太陽能電池的正背面電極。基于降本增效,MBB技術得以迅速發展,網版廠商進一步降低網版開口,同時電池廠商擴大產能進一步提升印刷速度。因此,漿料的印刷性不僅要面對網版開口的降低,同時也需要面對印刷速度提升帶來的挑戰。

正面銀漿是由銀粉、玻璃粉等固體顆粒分散于有機載體中形成的均相懸浮體系[2]。有機載體的主要作用是保證漿料的印刷性。有機載體主要由溶劑、觸變劑、樹脂、表面活性劑、脫模劑等構成。討論正面銀漿印刷性的論文較多,主要集中在觸變劑和樹脂的研究[3,4],少量論文涉及表面活性劑例如司班85等的影響。脫模劑有利于漿料更好地透過絲網,印刷于電池片表面。目前,鮮有研究脫模劑對正銀有機載體的影響以及對正面銀漿印刷性的影響的報道。因此,本研究選用二甲基硅油和改性二甲基硅油作為正面銀漿的脫模劑,研究其對晶硅太陽電池正面銀漿印刷性能的影響,以制備出適合高速印刷的漿料。

1 試驗

1.1 有機載體的制備

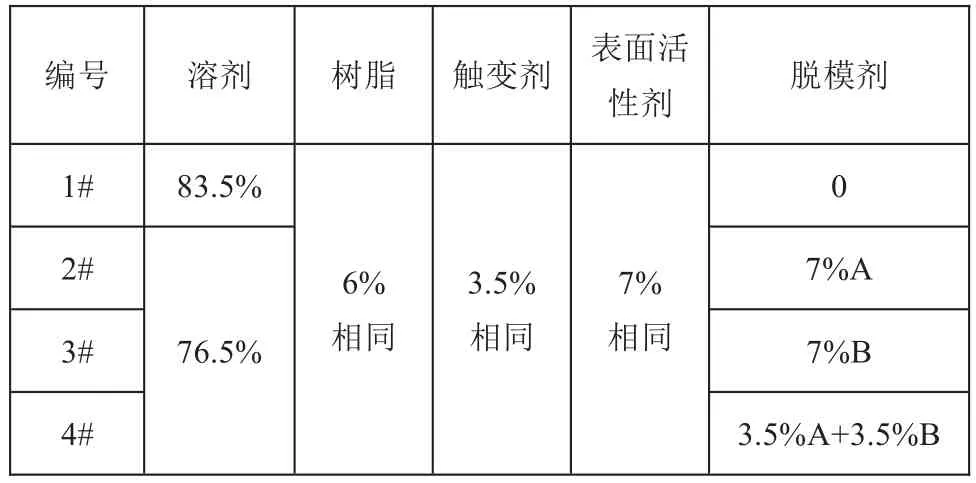

將二乙二醇丁醚、醇脂12、二乙二醇醋酸酯等的溶劑混合后,加入表面活性劑、脫模劑等溶劑型助劑混合均勻。然后加入固體樹脂如乙基纖維素等,加熱至80℃溶解均勻。加入觸變劑繼續溶解均勻,自然冷卻制得有機載體。有機載體配方見表1。

表1 有機載體配方

1.2 晶硅太陽能電池正面銀漿的制備

按照一定質量比分別稱取銀粉、玻璃粉以及有機載體,充分攪拌混合,三輥機研磨出料,即制得正面銀漿。銀粉和玻璃粉型號、批次不變,搭配1-4#四個有機載體分別制成001-004四款漿料。

1.3 晶硅太陽電池正面銀漿絲網印刷與燒結

首先進行背銀、鋁漿印刷,制備背電場,均勻分為四份電池片;然后分別采用001-004漿料進行正面印刷,印刷機器采用邁為印刷機;最后通過Despatch燒結爐燒結制得,最高燒結溫度780℃。

1.4 分析測試

采用安東帕流變儀302測量有機載體黏度,測量漿料3ITT黏度和250 Pa壁面滑移速率。采用基恩士VHX-5000測量電極細柵線的高度和寬度,觀察其電極形貌。采用北京華測EL測量儀器測量印刷后電池片斷柵情況,判斷漿料印刷性。采用梅耶博格IV測試儀器Spot LIGHT測量電池片的效率。

2 結果與討論

2.1 脫模劑對有機載體的影響

將相同質量的二甲基硅油和改性二甲基硅油滴在硅片上,相同燒結條件,觀察燒結后的情況(圖1)。從圖1可以明顯觀察到燒結后二甲基硅油殘留的灰燼比較多,未能完全燒結去除。這主要是二甲基硅油中含有大量的硅,經高溫不能完全去除。改性二甲基硅油由于聚醚改性減少了硅的含量,殘留灰燼較少。導電銀漿經絲網印刷后燒結形成相應的銀導電線,硅的殘留會對導電性產生一定影響,因此硅越少越好。

圖1 二甲基硅油和改性二甲基硅油燒結后

改性二甲基硅油由于聚醚改性,其黏度降低,黏度越低對漿料后期印刷適應性的調整更有利。二甲基硅油的黏度為1.00 Pa·s,改性二甲基硅油的黏度0.06 Pa·s。制備成有機載體,添加改性二甲基硅油的黏度明顯低于添加二甲基硅油的黏度。1#由于未添加脫模劑,溶劑量較多,因此黏度最低為1.40 Pa·s。2#添加二甲基硅油黏度 1.77 Pa·s,3#添加改性二甲基硅油黏度1.50 Pa·s,4#處于2#和3#黏度之間為1.64 Pa·s。

2.2 脫模劑對正面銀漿流變性能的影響

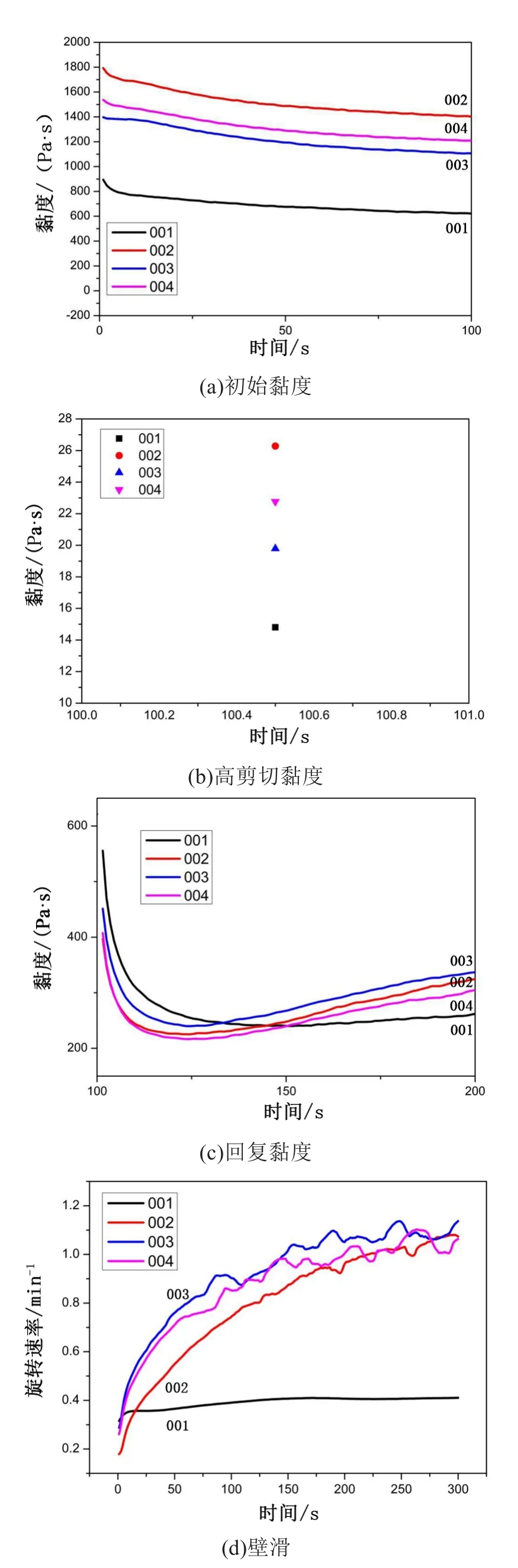

圖2所示為正面銀漿流變性能。從圖2可見,3ITT黏度測量漿料先經低速剪切后高速剪切最后低速剪切過程的黏度,模擬絲網印刷過程漿料流動的過程。結果表明,未添加脫模劑的001銀漿的黏度偏低,這主要是有機載體中溶劑含量更高。002-004漿料的黏度與有機載體黏度趨勢基本一致。高剪切黏度下黏度較低的漿料通常流動性較好,因此印刷性較好。001雖然高剪切黏度較低,但初始黏度和回復黏度也較低,可能存在印刷后高度較低。002~004相對初始黏度和回復黏度相差不大,高剪切黏度隨著二甲基硅油含量增加而增加。

圖2 正面銀漿流變性能

測量其壁面滑移速率,可以觀察到添加脫模劑能明顯增加正面銀漿的壁面滑移速率。壁面滑移速率主要用于表征漿料透過絲網產生滑移的速率,速率越大,漿料透過絲網的可能越大。因此,壁面滑移速率越大印刷性越好。試驗結果表明,添加脫模劑可以明顯增加漿料的印刷性。

2.3 脫模劑對正面電極細柵的形貌影響

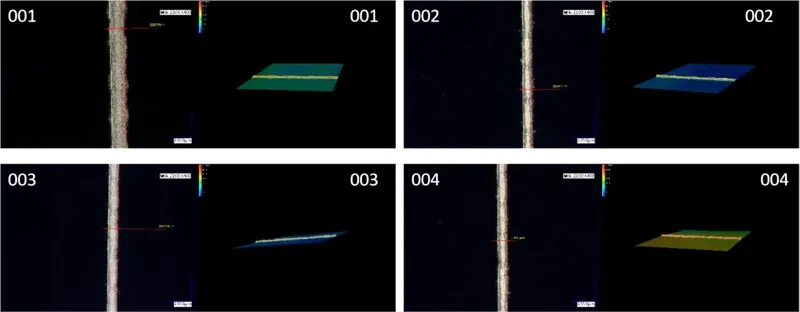

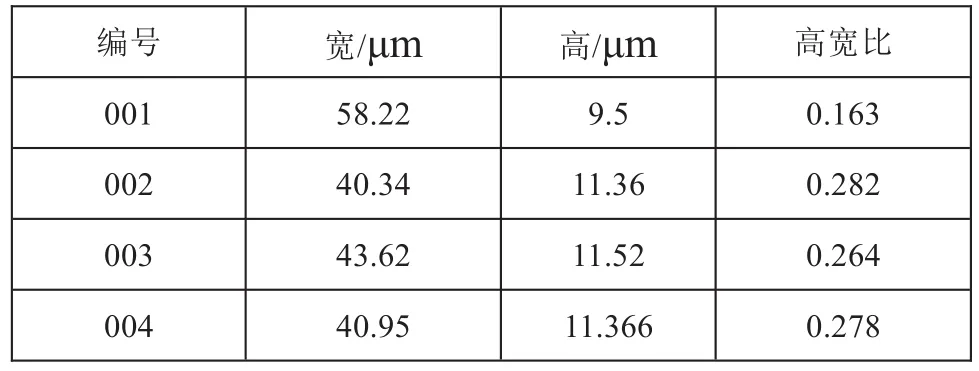

絲網印刷時,漿料通過刮刀刮到網版上,通過網版網孔沉積到硅片上得到柵線圖案。漿料經過高速剪切后產生流動,然后經過網孔在硅片上得到回復。圖3為正面銀漿柵線形貌,從圖3可見,001漿料由于其黏度過低,柵線寬度未能收住,寬度較大,高寬比較小。過寬的柵線導致遮光面積增大,影響電流,進而影響轉換效率。添加二甲基硅油相比改性二甲基硅油漿料黏度大,因此線寬較小,遮光面積減少有利于電性能提高。但黏度過高,導致柵線出現明顯的節點(圖3b)。柵線起伏嚴重會導致電池片電阻增大。004將兩者結合,黏度適中,壁面滑移速率高,印刷性好。柵線線寬小,高寬比較好,光滑平整。表2為正面銀漿柵線高寬統計。

圖3 正面銀漿柵線形貌

表2 正面銀漿柵線高寬統計

柵線節點多起伏嚴重,容易導致其局部位置出現斷柵。EL測量可觀察整個電池片柵線是否存在印刷不良斷柵虛印的情況。圖4為EL圖,從圖4可見,001~004均無虛印,001和002存在3~5處斷柵。001漿料推測是壁面滑移速率過低導致其印刷性差,柵線節點明顯導致斷柵。002漿料則是黏度過高,導致節點多最終導致少量斷柵。003和004柵線光滑平整,因此無斷柵,EL良好。

圖4 EL圖

2.4 脫模劑對電性能的影響

轉換效率是晶硅太陽能電池的重要指標,2020工信部對《光伏制造行業規范條件》公開征求意見。該規范規定多晶硅、單晶硅平均光電轉換效率應分別不低于19%和22.5%。IV測量結果列于表3,從表3可見,001由于寬度寬,遮光面積大,電流低,最終轉換效率低;添加脫模劑,使線寬收住,降低了遮光面積,002~004電流均相對001具有優勢;二甲基硅油雖能提供最佳的高寬比,最佳的電流,但柵線起伏嚴重,節點明顯,導致其串阻最低,因此002的效率相比003和004偏低;004漿料印刷柵線平整光滑,串阻相對較低,柵線高寬比較高,因此具有電流優勢,最終004轉換效率最佳。

表3 電性能測試結果

3 結論

電池片廠商為了降本增效,要求漿料能適應更低開口的網版以及更快的印刷速率,漿料的印刷性能要求愈高。脫模劑對正面銀漿的印刷性能有顯著的影響。改性二甲基硅油相比二甲基硅油可減少殘留灰燼,更好地實現漿料的流平,提高印刷性,降低接觸電阻。但二甲基硅油相對改性二甲基硅油黏度較高,漿料柵線收線寬,光電轉換效率提高。因此可以將兩者結合提升漿料的轉換效率。