煤系高嶺土在耐火材料中的應用

周 麗 馮 琦 李遠兵 李永全 柴俊蘭

1)湖南超牌科技有限公司 湖南長沙410015 2)武漢科技大學 湖北武漢430081 3)中國耐火材料行業協會 北京100730

1 高嶺土資源的全球分布及中國資源特色

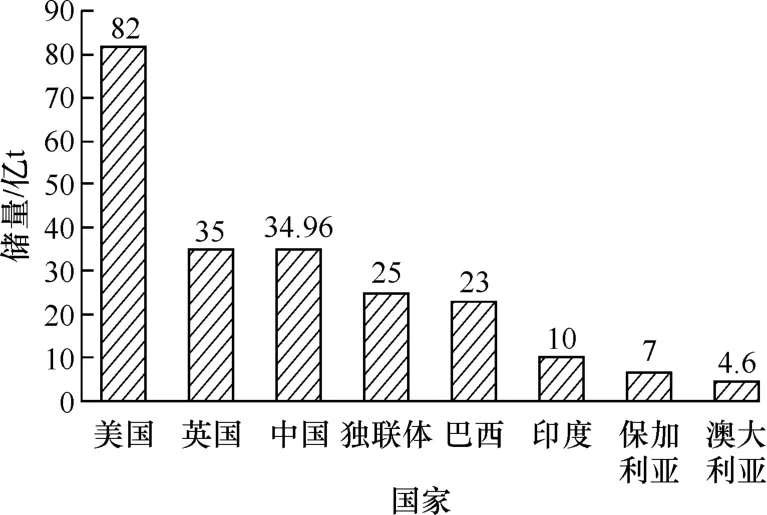

高嶺土的全球儲量較豐富,但不同地區的高嶺土品質差異較大,適用領域也不同。目前全球探明儲量大約320億t,主要分布在美國、英國、中國、獨聯體、巴西等國家和地區[1],主要國家高嶺土的儲量見圖1。根據《中國礦產資源報告》,2018年我國高嶺土查明資源儲量34.96億t。

圖1 主要國家高嶺土的儲量情況

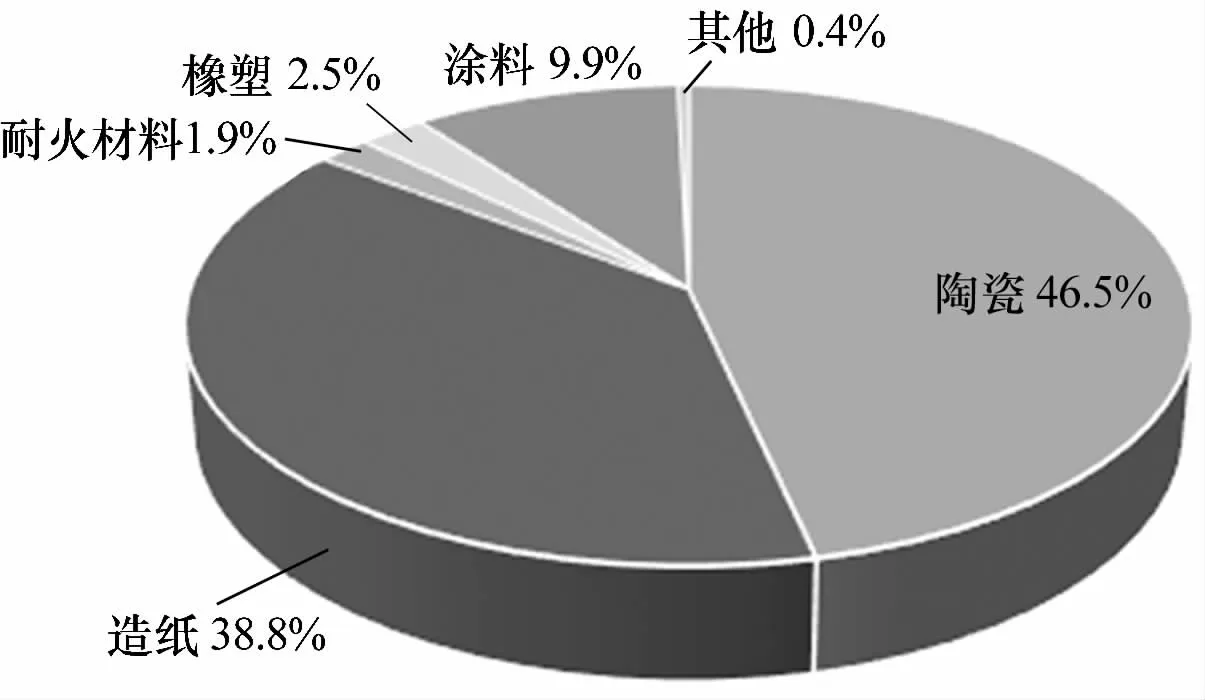

由于我國經濟結構和高嶺土資源特點與歐美國家存在較大的差異,導致我國高嶺土的消耗結構與歐美國家有顯著不同[2]。在歐美國家,造紙是其最大的消耗領域,如美國高嶺土的32%用于造紙,25%用于陶瓷。2020年,我國高嶺土的消耗結構圖見圖2。我國高嶺土的市場需求結構依然以陶瓷、造紙和涂料三個領域為主,總需求量達665萬t。其中陶瓷行業需求量保持較快增長,2020年需求量為309萬t,占比46.5%。

圖2 我國高嶺土的消耗結構圖(2020年)

高嶺土礦石的類型影響高嶺土的物理性質和化學性質。根據其質地、可塑性和砂質的含量,高嶺土礦石類型可分為:硬質(煤系)高嶺土、軟質高嶺土和砂質高嶺土。高嶺土依據其成因還可以分為煤系高嶺土和非煤系高嶺土。

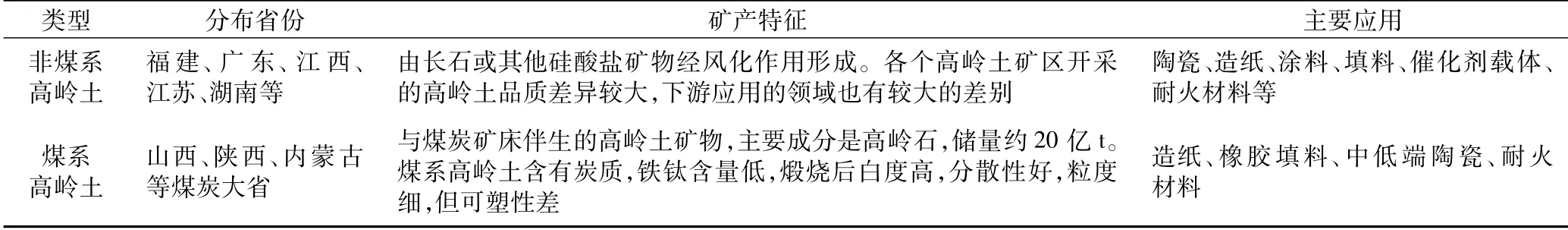

我國高嶺土資源主要以硬質(煤系)高嶺土為主,其余多為砂質高嶺土和軟質高嶺土這兩類非煤系高嶺土,煤系高嶺土不僅儲量豐富,而且礦石純度高。礦石中有益成分Al2O3含量一般在35% ~39%(w),有益礦物高嶺石含量一般在90%~98%(w),極為接近高嶺石單礦物的理論值,其分布情況及特色應用領域如表1所示[3]。

表1 中國高嶺土的資源分布情況及應用領域

煤矸石是煤礦生產過程中產生的廢渣,包括巖石巷道掘進時產生的掘進矸石,采煤過程中從頂板、底板和夾在煤層中的巖石夾層里采選出來的矸石,以及洗煤廠生產過程中排出的干基灰分>50%(w)的洗矸石。根據國家標準GB/T 29162—2012,煤矸石按灰分分類可分為鋁硅型(Al2O3-SiO2)煤矸石和鈣鎂型(CaO-MgO)煤矸石。由于煤矸石中鋁硅型煤矸石居多,許多行業習慣把鋁硅型煤矸石稱為煤矸石。有人定義煤炭生產和加工過程中排棄的煤矸石中高嶺巖含量超過80%(w)的稱為煤系高嶺土,其為與煤伴生的硬質高嶺土,屬于Al2O3-SiO2型煤矸石主要類型中的一種,學名為高嶺石黏土巖,屬于可綜合利用的非金屬礦產資源。

相較其他高嶺土,煤系高嶺土質地較硬,而且含有多種礦物質、水等無機質及少量的有機質,其化學組成除Al2O3、SiO2和C主要成分(通常三者含量>90%(w))外,還含有少量的Fe2O3、CaO、TiO2、Na2O、K2O、MgO等氧化物。經高溫煅燒,可轉化為莫來石和非晶SiO[4]2。

2 煤系高嶺土在耐火材料中的應用

我國煤系高嶺土直接煅燒后的致密度不高,雜質含量低,往往作為耐火制品如耐火纖維、莫來石輕質磚的主要原料。也將煤系高嶺土細磨配料、成型燒成后合成低鋁莫來石、莫來石/高硅氧玻璃復合材料(莫來卡特)或莫來石輕質骨料等。我國已有將煅燒煤系高嶺土及其表面改性產品應用推廣的企業,如:中國高嶺土有限公司、上青活性高嶺土廠、三門峽高嶺土公司、山西超牌煅燒高嶺土有限公司等。

2.1 Al2O3-SiO2系耐火原料

2.1.1 莫來石原料

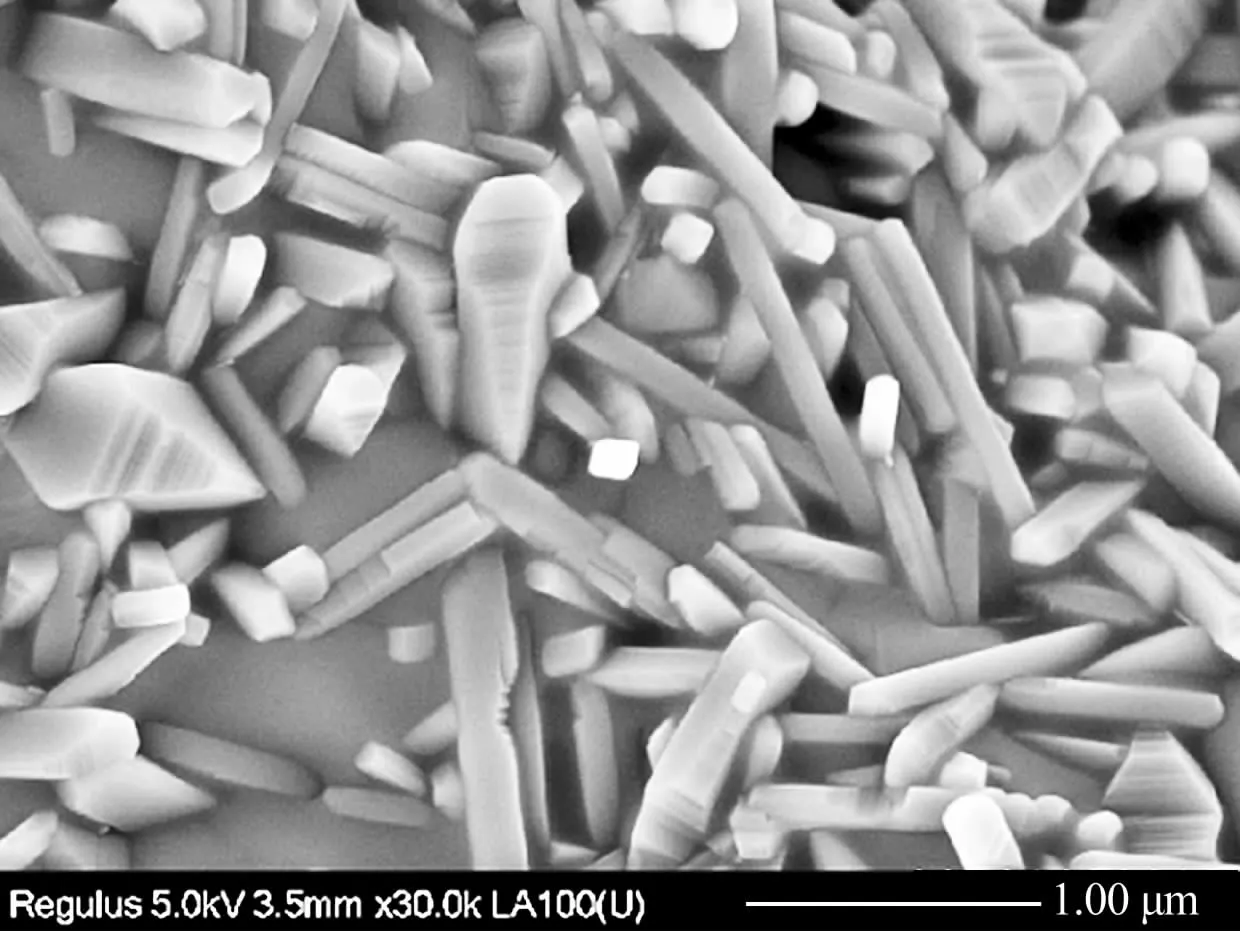

煅燒高嶺土的耐火度與其中的Al2O3含量有關[5-6]。Al2O3的含量愈高,Al2O3、SiO2的比值愈大,耐火度就愈高。經高溫煅燒的高嶺土,耐火度可達1 700℃,莫氏硬度可達7~8,是合成莫來石的天然原料。例如,將1 300℃高溫煅燒后Al2O3含量為45%(w)的高嶺土簡稱為M45合成料。圖3為山西超牌高嶺土公司的M45合成料的顯微結構照片,其莫來石晶體結構均為發育優良的柱狀,莫來石含量達

圖3 M45合成料的顯微結構(超牌M45)

69.5%(w)。

煤系高嶺土還可與其他高鋁原料混合共磨,經干燥后燒制為莫來石骨料或莫來石細粉等[7-8]。超牌高嶺土有限公司以碳含量為2%~5%(w)的煤矸石、高鋁原料和輕燒高嶺土為主要原料,添加少量外加劑進行濕磨,后續進行壓濾烘干并置于回轉窯燒制,制得孔徑較小且分布均勻的Al2O3含量(w)在46% ~49%的莫來石耐火原料[9]。

2.1.2 莫來卡特(Molochite)

莫來卡特是優質的硅酸鋁質耐火材料,其結構特點是由莫來石針狀結晶和硅酸鹽玻璃相組成,無游離的結晶石英存在,所以熱膨脹系數小且均勻,抗熱震性很好;具有硬度大、玻璃相黏度高、耐磨性好等特點[10]。

煤系高嶺土熟料與莫來卡特同為硅酸鋁質耐火材料,在物理化學組成上具有極高的相似性。從20世紀80年代起,眾多的學者投入到相關領域的研究,從原料、組成和工藝多重角度探索煤矸石制備莫來卡特的方法[11-12]。國內的煤系高嶺土普遍具有較低的K2O含量,所以在利用煤系高嶺土制備莫來卡特的過程中,通常需要加入鉀長石進行混合焙燒,得到莫來石-高硅氧玻璃復合材料,即莫來卡特。

2.1.3 超細/精細煅燒高嶺土

煤系高嶺土是目前廣泛用于制備超細/精細高嶺土的廉價原料。王國平[13]通過煅燒并控制以下條件,如原料質量、窯爐升溫速度、煅燒溫度、添加劑選擇、煅燒方式、恒溫時間和煅燒氣氛等,經過一系列復雜的深加工處理后可制得增白和超細高嶺土。王相等[14]將M40煤系高嶺土在1 050℃下煅燒3 h后再磨細,可以得到白度為90.12%、d50=2.8μm的精細高嶺土。

精細高嶺土和超細高嶺土在耐火材料行業的應用較少,主要是以小摻量的方式加入,用作固-液體系或固-液-氣體系的料漿穩定劑。

2.2 Al2O3-SiO2系輕質隔熱耐火材料

2.2.1 硅酸鋁纖維

硅酸鋁纖維按原料及生產方式的不同,可分為三大類:高純硅酸鋁纖維、含鋯硅酸鋁纖維和晶態硅酸鋁纖維[15]。煤系高嶺土熟料的白度比焦寶石的要高,且成本相對低廉,目前已大量用于高純硅酸鋁纖維的制備。

根據煤系高嶺土熟料的化學組成進行分級,可分別用于1050型、1260型和1400型硅酸鋁纖維的制備[16]。煤系高嶺土應用于硅酸鋁纖維的制備需要做前端的原料處理。一般來說,會將煤系高嶺土在1 250℃左右進行煅燒,再直接進入熔煉系統進行纖維的制備;或者,一部分企業選擇直接將未經熱處理的煤系高嶺土投入熔煉系統,在1 000~1 600℃的溫度區間內保溫至無揮發物產生,再升溫至2 100~2 300℃進行纖維的制備[17]。煤系高嶺土制備的硅酸鋁纖維具有極高的白度,且在熔融狀態下黏度可控性較好,相應所制得纖維的表面光滑且渣球率低。

2.2.2 輕質隔熱磚

除應用于硅酸鋁纖維外,輕質隔熱磚的制備也是煤系高嶺土熟料作為主要原料進行使用的重要領域,如,莫來石輕質隔熱材料、堇青石輕質隔熱材料等。為了提升高嶺土熟料制備輕質耐火制品的高溫使用性能,通常會將高嶺土熟料與氧化鋁原料配合使用,使體系中存余的非晶SiO2與Al2O3原料發生二次莫來石化,進一步提升高溫性能[18]。Wang等[19]以煤系高嶺土和α-Al2O3為主要原料,經冷凍鑄造法制備孔徑為2~50μm的輕質莫來石陶瓷,在燒成溫度為1 500℃時,氣孔率達83.4%,耐壓強度為3.8 MPa。劉靜靜[20]以M40煅燒煤系高嶺土、高鋁礬土和α-Al2O3微粉為原料用造孔劑法生坯壓制成型,1 450℃燒結制備出體積密度為0.83 g·cm-3、常溫耐壓強度為2.5 MPa、熱導率為0.217 W·m-1·K-1的M55莫來石輕質磚。該輕質磚與摩根熱陶瓷有限公司和上海伊索熱能技術有限公司的同級別產品相比,在保證隔熱性能的前提下,具有更高的耐壓強度。

除了制備莫來石質輕質隔熱耐火材料,堇青石多孔陶瓷的制備也是近幾年的煤系高嶺土在耐火材料行業的應用領域。以高嶺土-滑石-氧化鋁體系制備堇青石時,當高嶺土中SiO2、Al2O3質量比越大時,高嶺土提供的鋁源越少,參與合成堇青石反應中高嶺石相的含量越少[21]。楊濤等[22]利用煤矸石為原料,外加5%(w)的活性炭為造孔劑,在1 400℃下保溫6 h可以合成抗折強度為29.1 MPa、顯氣孔率為39.8%的堇青石多孔陶瓷。耿鵬[23]以M50煤系高嶺土和SiO2、MgO作為原料,在1 300℃下制得微孔堇青石隔熱陶瓷,其孔隙率保持在79.9% ~81.8%,抗壓強度可達3.86 MPa。

2.3 不定形耐火材料

骨料輕量化是不定形耐火材料領域的熱門研究課題,除輕質隔熱耐火磚外,將煤系高嶺土成球作為輕質隔熱澆注料中的輕質骨料使用也是煤系高嶺土的重要應用領域。與原礦直接燒制破碎得到的輕質骨料不同,煤系高嶺土與其他原料配合使用,配合不同造孔劑的加入,可以制備出不同莫來石級別和不同孔徑大小及分布的中高端莫來石輕質骨料。

舒小妹等[24]以煤系高嶺土和α-Al2O3為主要原料,糊精作為造孔劑,鋁溶膠作為結合劑,通過原位分解法制備了M55、M65和M70微孔莫來石輕質骨料,經1 400~1 600℃熱處理后,其氣孔孔徑分布在0.1~4μm,可部分替代均化礬土骨料。劉靜靜[20]以煤系高嶺土為主要原料,經造粒成球,制備Al2O3含量(w)為70%和55%的兩種莫來石輕質骨料,其編號分別為M-70和M-55。將M-70、M-55和市場上一般輕質莫來石骨料M65制備莫來石輕質澆注料,并分析其性能,見表2。由表可知,煤系高嶺土制備的M55澆注料的耐壓強度與熱導率均優于市售M65澆注料的。

表2 莫來石輕質澆注料的性能比較[20]

張寒等[26]綜合使用煤矸石、蘇州土和廣西白泥,經二次煅燒粉磨后和其他添加劑均勻混合,制得冷態強度高和存放周期長的輕質鋁硅系噴補料。煤矸石熟料在噴涂料領域的推廣應用,可替代或部分替代其他耐火原料,如焦寶石、藍晶石和礬土熟料,一方面可以降低成本,還可以優化噴補料的可施工性能。

3 結語

作為大儲量鋁硅系礦物資源,高嶺土具有價格低廉,不可再生的特點。高嶺土及其循環綜合利用具有十分重要的現實意義和商業價值,既能符合優化和保護人類環境要求,也是社會經濟可持續發展、節能減排的必然要求。尤其是煤系高嶺土,其有效綜合利用往往會對煤炭企業生產與環保產生主要影響。

由于我國的煤系高嶺土分布區域廣,來源復雜,化學組成差異較大,目前,國內耐火材料行業對煤系高嶺土的應用主要分布在以下三個方面:1)制備鋁硅系耐火原料;2)制備鋁硅系輕質隔熱材料;3)制備莫來石質澆注料及噴補料。盡管高嶺土熟料的開發程度和利用率得到了提高,但是仍有進一步改進提升的空間。

針對煤系高嶺土的研究方向和發展趨勢,則應該在目前國內外研究應用的基礎上,將其應用領域進一步拓寬,提高利用率以降低鋁硅質耐火材料合成成本,提升原料品位以優化耐火材料制品的性能,最終目標是在高附加值條件下實現高嶺土產品生態鏈,從而創造更多的經濟效益和社會效益。此外,綜合國內高嶺土特性和應用,開發高嶺土資源必須依據原礦的特性。需因地制宜,依據原產地高嶺土礦產資源的物化特性,開發出符合礦產特性的獨特生產工藝及新產品,才能有穩定長遠的市場競爭力。