基于Rogers 5880復合介質基板的金絲楔焊鍵合工藝參數研究

楊中躍,張桂芝

(中國電子科技集團公司第五十一研究所,上海201802)

0 引 言

在微波組件封裝中,金絲鍵合是實現微波組件電氣互連的關鍵技術,通常用于組件中裸芯片與微帶線的鍵合互連。因其具有工藝操作簡單、加工成本低、熱匹配性能好及熱膨脹系數低等優點,現已廣泛用于微波組件產品中,在實際生產中具有顯著的應用價值。[1?2]金絲鍵合質量的優劣直接決定了微波組件的可靠性和穩定性,影響著設備的整體電性能。研究表明鍵合質量受鍵合引線材料、鍵合焊盤質量和鍵合工藝參數等因素的影響,其中鍵合工藝參數的匹配尤為重要。[3?4]在實際操作過程中,只有充分掌握鍵合設備的性能、鍵合材料特性以及鍵合工藝參數對鍵合質量的影響規律,才能準確地匹配好鍵合工藝參數,獲得理想的鍵合效果。因此,加強對鍵合工藝參數的研究,掌握鍵合工藝參數的實際變化規律,對于提高鍵合質量以及微波組件整體性能具有十分重要的意義。

1 金絲鍵合簡介

鍵合是指借助鍵合設備,在熱能、壓力或超聲能量的共同作用下,通過金屬引線(主要有金絲、鋁絲或銅絲)將芯片與基板、芯片與芯片、基板與基板相應的焊區連接起來的一種電氣互連技術。[4?5]在鍵合界面上,金屬引線與焊盤金屬化層發生摩擦,產生一種剪切力,并作用于連接面金屬原子上,從而活化了接觸金屬表面,去除了鍵合引線和焊盤接觸面的污染物,最終獲得良好的金屬間鍵合效果。

根據鍵合能量施加方式的不同,引線鍵合工藝可分為熱壓鍵合、超聲鍵合和熱壓超聲鍵合3種。因熱壓超聲鍵合同時使用壓力、熱和超聲能量,可大大降低加熱溫度,提高引線鍵合強度,故逐步取代熱壓鍵合與超聲鍵合,成為時下最流行的鍵合技術。另外,根據鍵合工具的不同,引線鍵合也可分為球形鍵合和楔形鍵合。

1.1 球形鍵合

圖1所示為球形鍵合工藝過程。

圖1 球形鍵合工藝過程

球形鍵合時金屬絲穿過鍵合機劈刀中心孔,到達劈刀端部。劈刀產生電火花熔化端部金屬絲的伸出部分。在材料表面張力的作用下,熔融金屬凝固形成標準的球形。熔球直徑一般為線徑的2~3倍。緊接著降下劈刀,在匹配的功率、壓力和時間內將金屬球精確地壓在對應的焊盤或引腳上。鍵合過程中,劈刀向金屬球施加壓力,同時促進引線鍵合面的焊盤金屬層發生塑性形變和原子間擴散,進而完成第1焊點鍵合。然后,劈刀移到第2焊點位置。第2焊點通過劈刀外壁對金屬絲施加壓力以形成楔形鍵合。之后扯線使金屬絲斷裂后,劈刀上升到設定的高度送線達到要求尾線長度,進入下一鍵合循環。球形鍵合沒有固定的方向,第2焊點相對第1焊點可以360°任意角度走線。鍵合通常采用75μm以下的金絲(一般選用50μm)。因為金絲在高溫受壓狀態下容易變形、抗氧化性能好、成球性好,故球形鍵合一般用于焊盤間距不小于100 μm的情況。

1.2 楔形鍵合

如圖2所示,楔形鍵合時金屬絲穿過劈刀中心孔和背面通孔,與水平被鍵合面形成30°~60°角方向,在超聲功率、壓力和時間共同作用下金屬絲和焊盤金屬的表面接觸并最終形成鍵合。楔形鍵合是一種單一方向的鍵合工藝技術,即第2焊點必須與第1焊點同向,其主要優點是適用于50μm以下的焊盤間距,且金絲鍵合后需要密閉封裝。楔形鍵合方向的單一性導致其鍵合速度低于球形鍵合,但楔形鍵合焊點卻遠小于球形鍵合,且鍵合區鍵合引線變形度僅30%,而球形鍵合則高達70%。另外,楔形鍵合工藝中形成的金絲弧高與弧長均小于球形鍵合,且弧高和弧長控制更加容易,工藝更加簡單便捷,具有更高的生產效率。因此,在微波模塊、微波多芯片組件等微波產品組裝過程中,熱超聲楔形鍵合獲得更為廣泛的應用。

圖2 楔形鍵合工藝過程

本文以獲得高可靠的微波組件金絲楔形鍵合互連為目標,通過設計試驗方案對25μm金絲進行鍵合試驗,后對鍵合金絲進行拉力測試。根據測量結果探索優化金絲鍵合工藝參數的方法,尋求高鍵合質量的最佳工藝參數。

2 金絲鍵合質量的影響因素

影響金絲鍵合質量的因素眾多,主要可分為兩大類:外部因素和內部因素。外部因素主要為鍵合設備、鍵合面的潔凈度和人工操作,內部因素主要為鍵合功率、鍵合壓力和鍵合時間。

鍵合設備是保證鍵合功率、鍵合時間和鍵合壓力均勻性和穩定性的關鍵,對鍵合質量的可靠性有著最直接的影響。鍵合面的潔凈度以及材料的特性決定了金絲鍵合能否順利進行,而操作人員的經驗和技能專業度決定了鍵合線弧的外形、美觀性和一致性。實際生產和工藝試驗研究表明,影響金絲鍵合質量的外部因素均可通過一定的手段獲得有效控制,而對鍵合質量影響最大的是鍵合功率、鍵合時間、鍵合壓力和輔助鍵合溫度等內部因素,其中鍵合溫度通過溫控加熱臺提供,一般設定值為(150±20)℃,為固定工藝溫度,其變化范圍較小,不作為本文研究的內容。

2.1 鍵合功率

劈刀在一定的鍵合功率下發生瞬間切向位移,引起金絲與鍵合焊盤滑動摩擦。摩擦有利于鍵合焊盤表面金屬原子的活化和鍵合面粗糙度的改善,以便獲得更加穩固的鍵合焊點。當鍵合功率較小時,增加功率有利于提高鍵合點的強度。當鍵合功率過大時,繼續增加功率會導致鍵合點變形過量,鍵合強度降低。研究表明,當功率大到一定程度時鍵合點會呈現出無序無規律的形態變化,此種狀態下不具備工藝試驗的可行性,只有當功率處于一個合理的范圍時才能產生較為穩定的鍵合互連,獲得足夠強度的鍵合點。

2.2 鍵合壓力

在鍵合功率釋放的過程中,需要對鍵合金絲施加一個足以保證金絲發生一定程度塑性變形的力,鍵合壓力即為保證金絲與焊盤緊密接觸的鍵合力。適當的鍵合壓力能夠保證鍵合過程產生足夠的摩擦。但是,過低的壓力會造成劈刀不能緊緊壓住引線,而過高的壓力會造成鍵合點過度形變,導致有效摩擦能量降低,進而降低鍵合點的鍵合強度。

2.3 鍵合時間

鍵合時間是指在鍵合點上施加鍵合功率和鍵合壓力的持續時間。單次鍵合的持續時間往往只有幾十毫秒。時間過短會導致鍵合失效,而時間過長會產生斷切現象,造成鍵合失效。故在選取合適的鍵合功率和鍵合壓力時,鍵合時間的合理選擇也對鍵合金絲的質量起到關鍵作用。

3 試驗過程

3.1 試驗儀器及材料

本試驗采用金絲楔焊工藝,試驗設備為HYBOND?626金絲楔鍵合機和Royce 650多功能拉力測試儀。

試驗條件:Rogers 5880復合介質基板,厚度0.254 mm,表面鍍金層厚度為2.0μm,鍵合微帶線寬度0.7 mm。

試驗方法:鍵合引線選用線徑為25μm金絲,金絲純度為99.99%。因基板較薄難以直接固定,故在鍵合前需將試驗基板粘固在金屬腔體內,經等離子清洗滿足被鍵合面潔凈度要求后進行金絲鍵合,后用拉力測試儀測試拉斷力。

3.2 試驗方案

研究表明,正交試驗法可以簡捷、有效地獲得較優的鍵合參數組合[6?7]。采用正交試驗設計金絲鍵合工藝參數組合,在所有可能的金絲鍵合工藝參數組合中挑選主要因素組合進行試驗,確保以最少試驗次數獲得盡可能多的參數信息。鍵合功率、鍵合時間和鍵合壓力是影響金絲鍵合質量的3個主要因素。進行參數排列設計試驗,試驗時設定鍵合功率、鍵合時間和鍵合壓力3個因素中的兩個因素為定值,另一個因素為變量。試驗方案如表1所示。確定方案后,對各方案均勻設置10組技術參數,每組參數鍵合15根金絲。

表1 試驗方案

4 試驗結果與分析

根據GJB 548B?2005《微電子器件試驗方法和程序》方法2011.1[8]:鍵合強度(破壞性鍵合拉力試驗)的規定,選擇破壞性鍵合拉力作為判定鍵合強度的標準,抗拉強度值越大表明鍵合點鍵合強度越大、可靠性越高。

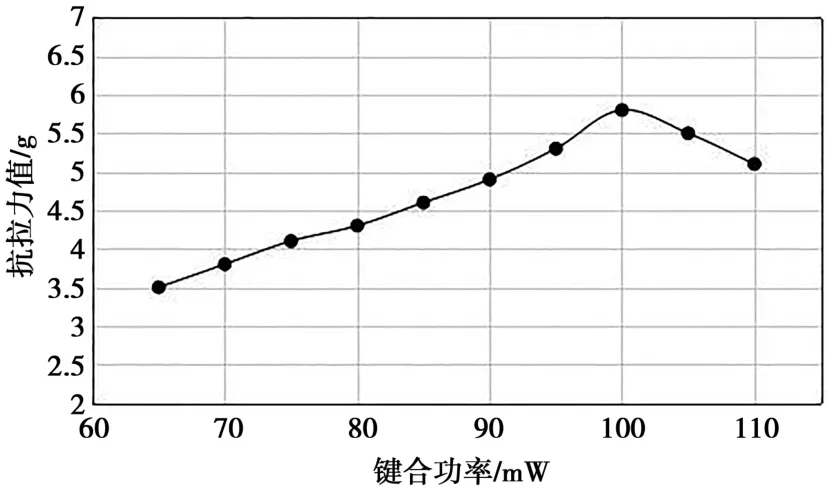

通過總結所內微波組件產品生產經驗確定初始鍵合參數。按設計組合完成全部金絲鍵合后進行抗拉力測試。3種方案的試驗結果分別如表2、表3和表4所示,相應的抗拉力測試均值與超聲功率關系曲線圖分別如圖3、圖4和圖5所示。

由表2和圖3的結果可知,當鍵合時間與鍵合壓力不變時,抗拉力測試均值隨著超聲功率的增大呈現先增大后減小的趨勢。當超聲功率小于100 mW時,測試均值呈上升趨勢;當超聲功率大于100 mW時,測試均值呈下降趨勢,由此可獲得最佳超聲功率為100 mW。

表2 方案1試驗結果

圖3 抗拉力值與鍵合功率關系曲線

由表3和圖4的結果可知,當超聲功率與鍵合壓力不變時,抗拉力測試均值隨著鍵合時間的增加呈現先增大后減小的趨勢。當鍵合時間小于220 ms時,測試均值隨著鍵合時間的增大而增大;當隨著鍵合時間大于220 ms時,測試均值隨著鍵合時間的增大逐漸減小,由此可獲得最佳鍵合時間為220 ms。

表3 方案2試驗結果

圖4 抗拉力值與鍵合時間關系曲線

由表4和圖5的結果可知,當超聲功率與鍵合時間不變時,測試均值隨著鍵合壓力的增大呈現先增大后減小的趨勢。當鍵合壓力小于18 g時,測試均值逐漸增大;當鍵合壓力大于18 g時,測試均值逐漸減小,由此可獲得最佳鍵合壓力為18 g。

表4 方案3試驗結果

圖5 抗拉力值與鍵合壓力關系曲線

綜上所述,經金絲鍵合質量的優化試驗研究可知,最優工藝參數組合為鍵合功率100 mW,鍵合時間220 ms,鍵合壓力18 g。

5 結束語

影響金絲鍵合質量的因素很多,其中超聲功率、鍵合時間和鍵合壓力是主要因素。在微波產品封裝過程中,應選擇合理的方案進行參數優化,從而保證獲得穩定、可靠的鍵合質量。另外,對于金絲鍵合質量的判定分析,不僅需要進行抗拉力試驗,還應包括鍵合點外形(寬度、長度、厚度等)、金絲拱高及弧度等多個方面的分析[9],并經過大量工藝試驗進行驗證。

對于影響金絲鍵合質量的鍵合功率、鍵合壓力和鍵合時間3個因素,本文采用正交試驗法設計3種試驗方案。針對每種方案分別開展10組Rogers 5880軟基板上的鍵合試驗,對影響25μm金絲鍵合點質量的工藝參數進行了優化試驗研究,成功獲得了最優工藝參數組合。本文的試驗結果對于在Rogers 5880軟基板上的高可靠金絲鍵合具有借鑒意義,有利于后續工藝生產中相關鍵合工藝參數的優化設置和調整。該工藝試驗方法也可為同類基板鍵合工藝參數的探索提供參考。