基于有限元分析的某型雷達天線艙框架的拓撲優化減重設計

陳 弼,葉 堃,楊春鵬,李高杰

(中國船舶集團有限公司第八研究院,南京211153)

0 引 言

在雷達總體結構尺寸確定的前提下控制結構的總質量,對其進行輕量化設計可大幅提升裝備的綜合性能。目前,輕量化設計主要體現為結構優化、材質輕量化及力學性能最優化。相對而言,結構優化更為容易實現。通過有限元分析軟件拓撲優化求解是取得結構優化的重要手段。

天線艙框架是旋轉型相控陣雷達的重要組成部分,其靜態與動態特性直接關系到整套設備的穩定性和安全性,在進行結構設計時希望能在滿足基座剛強度的前提下盡可能減輕其質量。本文結合天線艙框架的實際受力情況,使用三維設計軟件NX與有限元分析軟件對結構進行拓撲優化設計,并對改進前后的基座靜態和動態特性進行對比分析論證。

1 拓撲優化理論

拓撲優化的目標是在最大應力和最大位移保持不變的前提下盡可能減小結構的質量,即充分利用材料實現結構輕量化。結合有限元法的拓撲優化本質上是一個設計空間單元有無的問題,通過迭代計算,保留對結構傳力性能有利的單元,刪除對結構傳力作用不大的單元,最后得到滿足要求的較優結構。

ANSYS也是將拓撲優化問題轉化為一種特殊形式的形狀優化問題。優化的目標是在一定約束的情況下尋求結構的材料最有效性,對目標(體積、全局剛度及自然頻率)取最大或者最小值。在拓撲優化中,結構的材料分配功能為優化參數。使用者需要定義結構問題(材料屬性、有限元模型、加載等)、目標函數以及狀態變量。

拓撲優化的理論是在限制條件(gj)定義下尋求最大或者最小的目標函數(f),在拓撲問題中設計變量賦予每個有限單元(i)內部偽密度(ηi)。偽密度值為0-1,ηi≈1則代表材料應該被保留。總體積就是所有單元體積之和,V=∑iηi Vi。偽密度影響每個單元的體積和彈性張量,[Ei]=[E(ηi)]。在常用的線彈性方程中,彈性張量用來等價于應力應變矢量,{σi}=,其中{σi}為單元i的應力矢量,{εi}為單元i的應變矢量。

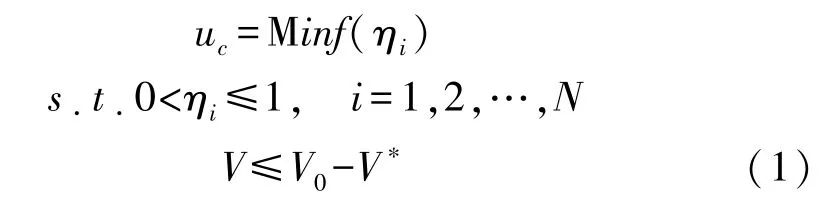

以求最大靜態結構剛度為例,在體積約束的條件下,求最大結構剛度就是在給定載荷下尋求最小靜態變形能,即

式中,uc為柔順性N為單元數量;V為計算體積;V0為原體積;V?為被除掉體積。

對于多負載條件下,求最大剛度問題可表達為

式中,為第i種載荷下的柔順性,Wi為最小變形能的載荷分量。

基于以上理論,用Workbench中的Shape Optimi?zation模塊對有限元模型進行拓撲優化。以單元材料密度為設計變量,體積減少百分比為約束函數,以結構的柔順度最小化作為求解的目標函數。[1]

2 有限元分析

2.1 建立有限元模型

使用三維建模軟件NX進行天線艙框架的三維建模。在此過程中,結合圣維南原理[2]對框架的部分倒角、凸臺及螺釘孔之類的結構進行了適當簡化,既不影響基座的強度和剛度,又提高了有限元分析的效率。

將框架三維模型以NX原格式導入有限元分析軟件中,坐標系設置為默認坐標系。按照設計要求,框架壁厚均勻,內部布有十字交叉加強筋,所使用材料為防銹鋁5A30,取其彈性模量E=1.96 GPa,屈服強度275 MPa,泊松比λ=0.28,密度ρ=2 700 kg/m3。

2.2 網格劃分

由于模型體積較大,采用自由劃分網格往往失敗,選擇大的單元會對計算結果產生較大影響,采用太小的單元會導致計算時間過長。根據計算經驗,網格劃分方法為Hex Dominant,同時將Relevance設置為100,對內部筋板的單元大小定義為20 mm。

2.3 邊界條件簡化及載荷

本文根據天線艙框架實際使用情況對模型進行如下約束與加載,如圖1所示:

(1)在框架底面法蘭的螺栓孔處施加固定約束;

(2)重力加速度G,上部設備重量5F1=5 000 N,風載F3=3 400 N;

(3)框架內部電纜、管接件F2=820 N。

圖1 某型雷達天線艙框架約束與加載圖

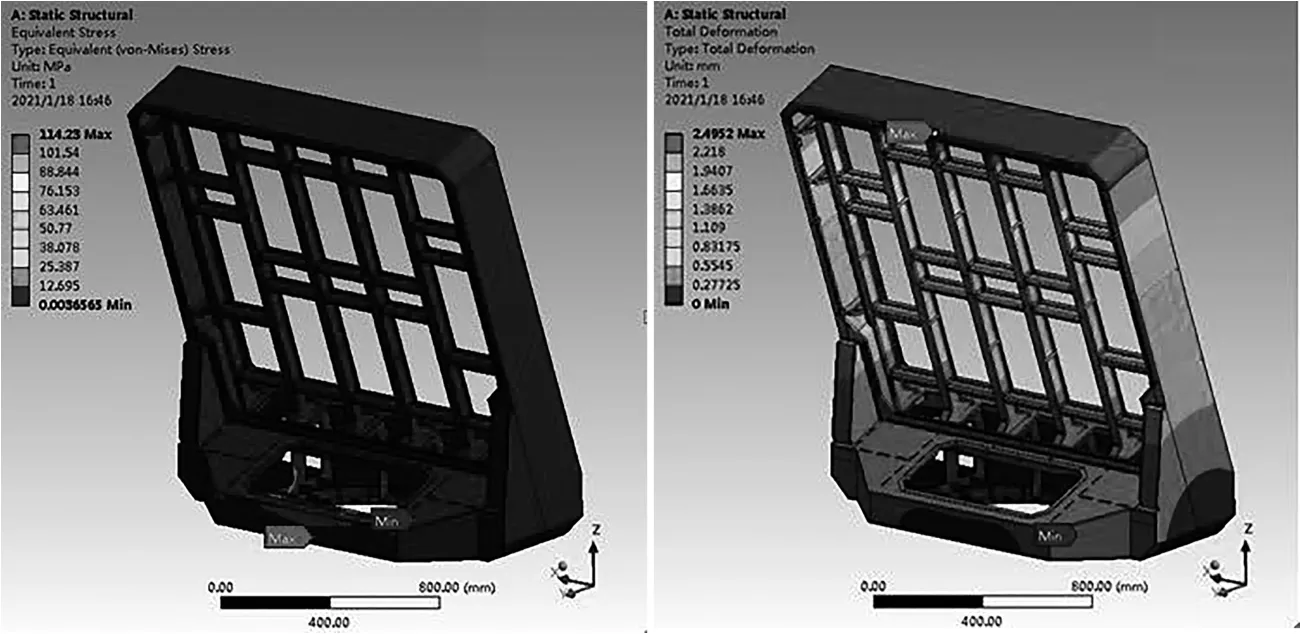

2.4 靜力、模態分析結果

經過Workbench靜力求解計算得到強度分析結果。由應力云圖和位移云圖(圖2)可以得到最大應力為114.2 MPa,最大位移為2.49 mm。

圖2 天線艙框架應力與位移云圖

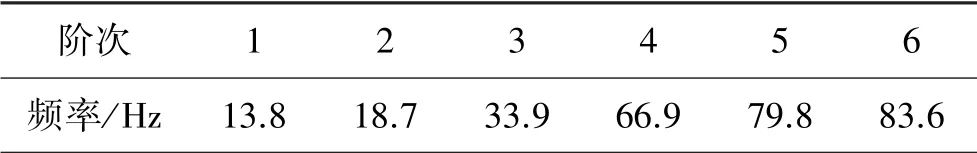

經過Workbench模態求解器計算進行模態分析,可提取出模型的固有頻率和模態振型。對基座施加約束,進行前6階模態的分析計算,得到基座固有頻率如表1所示。

表1 天線艙框架優化前固有頻率

3 天線艙框架的拓撲優化設計

3.1 有限元拓撲優化求解

基于Workbench中的Shape Optimization模塊對有限元模型進行拓撲優化。以單元材料密度為設計變量,體積減少百分比為約束函數,以結構的柔順度最小化為目標函數。[2]

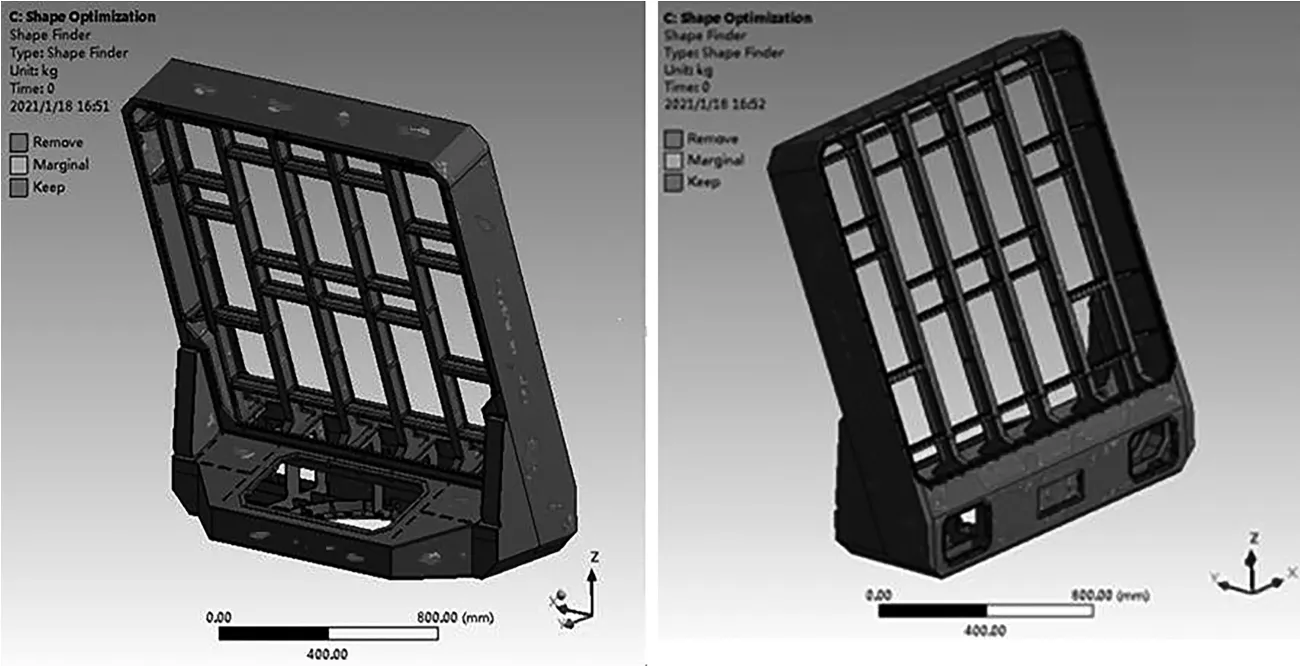

在Workbench中,導入模型后進行拓撲優化相關設置:首先進行模型約束設置,設置同靜力分析一樣;然后設置Shape Finder中的Target Reduction(質量減少目標函數)=15%,進行運算求解,得出框架偽應力云圖如圖3,圖中深色斑塊區域位置表示經計算后在保證結構剛強度的前提下可去除的部分。

3.2 天線艙框架模型優化改進

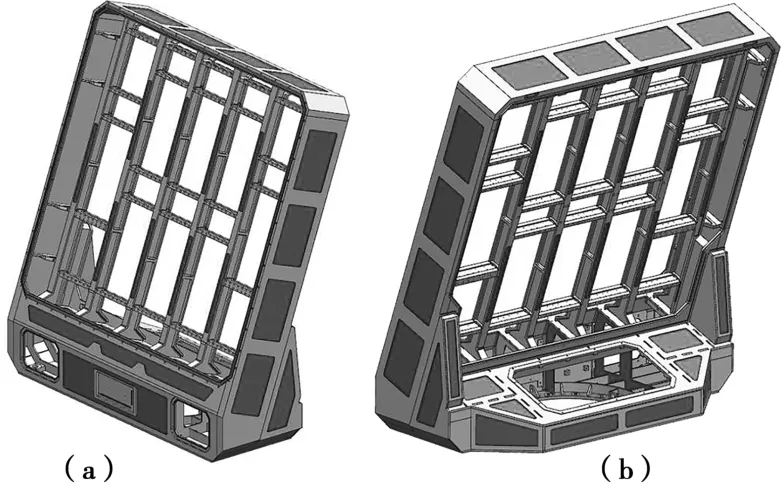

如圖3所示,可以優化的部分集中于框架前部、底部法蘭、維修孔、加強筋以及安裝組件的縱橫梁處。結合整套設備的實際運行環境與受力情況,在三維設計軟件NX中對原有結構進行規則切除與重塑[3]。如圖4(a)所示,深色規則凹槽處為減重區域,同時在跨度較大的部位設置加強筋板,得出新的天線艙框架模型如圖4(b)所示,與改進前模型相比,結構重量由140.6 kg下降為117.3 kg,結構減重16.5%。

圖3 天線艙框架偽應力云圖

圖4 改進后框架截面模型

3.3 優化后結構有限元分析

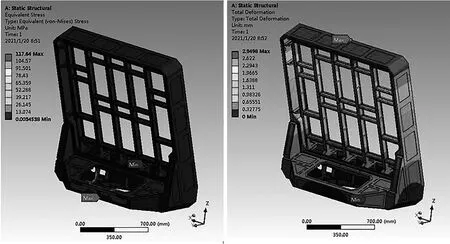

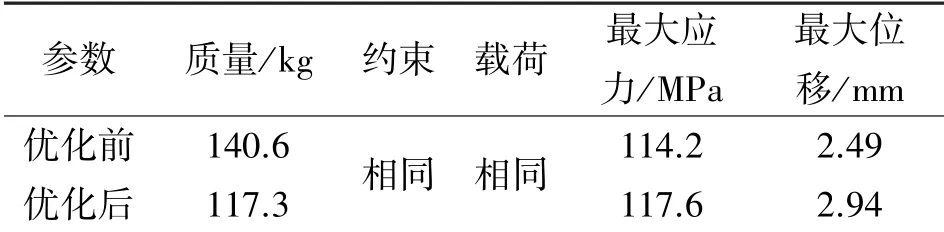

經過Workbench靜力求解計算得到優化后靜力學分析結果,由應力云圖和位移云圖(圖5)可以得到最大應力為117.6 MPa,最大位移為2.94 mm。結構最大應力出現在框架底部與轉臺安裝處,最大形變出現在面陣最上部,按照5A30鋁合金材料的屈服強度275 MPa,安全系數1.5校核。因此,該框架在工作環境載荷激勵下滿足設計要求。改進前后模型的有限元分析結果見表2所示[4]。

圖5 優化后應力與位移云圖

表2 框架優化前后靜力學性能對比表

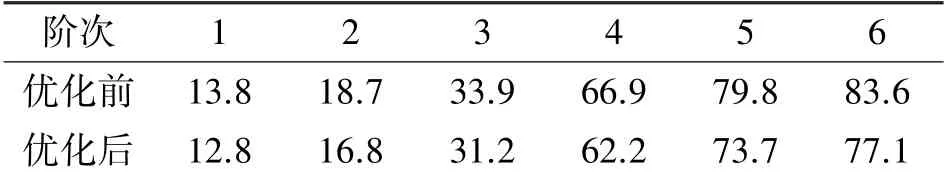

經過Workbench模態求解器計算進行模態分析,可提取出優化后模型的固有頻率和模態振型[5]。對基座施加約束,進行前6階模態的分析計算,得到天線艙框架優化前后固有頻率對比如表3所示。

表3 框架優化前后模態對比表(單位:Hz)

4 結束語

本文使用三維設計軟件NX與有限元分析軟件聯合對天線艙框架進行靜力學和動力學分析,快速、有效地驗證了結構設計對使用需求的滿足性,極大地縮短了產品研制周期。通過有限元分析軟件對天線艙框架結構進行拓撲優化設計,同時結合偽應力云圖、邊界條件改進框架構型,在三維設計軟件NX中對原有結構進行規則切除與重塑,既保證了基座的剛強度和模態特性,又有效降低了設備質量(減重約16%),得到了較為優良的設計方案。有限元拓撲優化設計不僅為結構輕量化設計提供解決方法,同時對優化后的結構給予驗證,進而大幅提高設計效率。拓撲分析方法也適用于其他大中型雷達的結構靜、動力學仿真分析及輕量化設計。