陰極電泳粗糙度的影響因素

謝國菊,王云飛,孫浩,饒秋喜

(浙江吉利控股集團有限公司,浙江 寧波 315300)

翻開近代汽車工業史,獲得更強的防腐能力一直是人們孜孜不倦追求的目標。從陽極電泳的誕生到逐步向陰極電泳切換,前后花了近40 年時間。時至今日,通過陰極電泳提升防腐性能已經成了乘用車行業的通用做法。經過這種方式處理后的車身不但具有良好的外觀及防腐性能,且涂料綜合利用率較高,環境負荷較低。隨著近些年節能減排、綠色生產理念的推廣,B1B2 短工藝已成大趨勢,對電泳外觀的要求也愈發嚴苛。

電泳的外觀質量較多用粗糙度的測量結果加以評價,電泳粗糙度越小,外觀質量就越好。目前行業通用的做法是采用德國Mahr 生產的便攜式電泳粗糙度儀,以2.5 mm 的取樣長度,統計分析材料表面輪廓偏距絕對值的算術平均值Ra。該結果可被用作定量分析漆膜表面具有的較小間距和微小峰谷的不平度,也為提高電泳的感知質量提供了一個客觀的定量指標。目前大部分主機廠電泳后的粗糙度都控制在整車均值≤0.35 μm(取樣長度2.5 mm),一般認為當電泳粗糙度低于該數值時,電泳外觀不會對免中涂面漆的橘皮產生任何影響。

影響電泳粗糙度的因素很多,如板材的種類及表面質量、磷化膜質量、電泳工藝過程控制、烘房升溫速率等。降低電泳漆膜的粗糙度必須從多個維度綜合考量。本文將對這些影響因素逐一加以闡述,并結合主機廠的應用實例驗證,為更好地優化電泳粗糙度提供參考建議。

1 電泳粗糙度的影響因素

1.1 板材的影響

板材是電泳涂膜的基礎,板材表面的電泳粗糙度在一定范圍內對電泳涂膜的力學性能影響不大[1],但隨著高泳透力電泳漆的普及,底材電泳粗糙度會直接作用及影響電泳烘干后的粗糙度。目前主流主機廠板材(鍍鋅)的粗糙度都控制在1.0 μm 以下,一般是0.7~ 1.0 μm。一般而言,板材的粗糙度越高,電泳成膜后的粗糙度會越差。板材種類也對電泳粗糙度有著明顯的影響。在相同的電泳條件下,冷軋鋼板與鍍鋅板的電泳粗糙度會不一樣。

1.2 磷化膜質量的影響

磷化膜是介于底材和電泳漆膜之間的基層,其作用是增強電泳漆膜的附著力。磷化微觀晶相的好壞將直接決定附著在其表面的電泳漆的質量。磷化膜表面從微觀形態講,是由許多規則的凹凸結晶構成,結晶尺寸和結晶覆蓋率是其中最為重要的兩個考察指標。一般來講,要求磷化結晶的微觀尺寸不能超過5 μm,結晶覆蓋率達到100%。優良的表面調整及磷化原材料直接決定了磷化成膜的質量。

1.3 電泳工藝參數的影響

電泳槽現場施工工藝參數設置的管理直接決定電泳涂膜的質量,現場的施工參數有很多,其中槽液溫度、槽液固體分及灰分、槽液pH 以及高沸點助劑含量等,任何細微參數的調整都會反映在電泳涂膜的粗糙度上。以下結合具體實驗,對一些影響電泳粗糙度的工藝參數進行討論。

實驗材料:BASF 陰極電泳漆CG800 色漿、乳液,去離子水,醋酸,高沸點助劑,冷軋板,等等。

實驗儀器:泳板裝置、整流器、烘箱、膜厚儀、電泳粗糙度儀、pH 計。

實驗過程:取電泳漆,按產品說明配制電泳漆槽液,攪拌熟化。

在不同槽液設置參數條件下進行泳板實驗,并測量泳板的粗糙度Ra(取樣長度2.5 mm)。

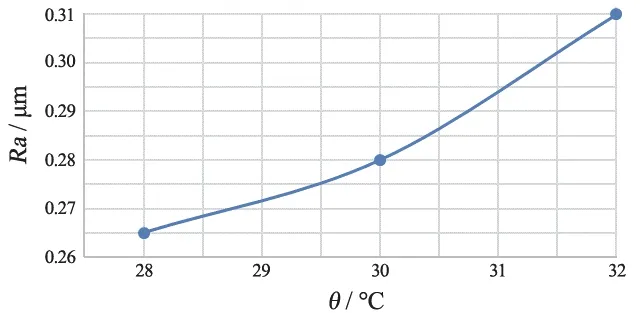

1.3.1 槽液溫度

從圖1 可以看出,降低槽液施工溫度有利于電泳粗糙度往好的方向轉變。槽液溫度越低,沉積反應就越慢,電泳膜質量也會越好;反之,溫度高,反應快,成膜會相對粗糙。但是溫度降低會導致膜厚的降低,此時為了保證膜厚不變,需要進行參數調整補償。因此為了保證整車膜厚的穩定,必須控制溫度在指定范圍內,而且溫度波動不能超過0.5 °C。

圖1 不同槽液溫度下的泳板電泳粗糙度Figure 1 Roughness of electrocoated plate under different bath temperatures

某主機廠電泳線為了改善電泳粗糙度,將槽液的溫度從31 °C 降至29 °C,電泳粗糙度得到了明顯的改善,整車平均電泳粗糙度從0.34 μm 降低至0.285 μm 左右。

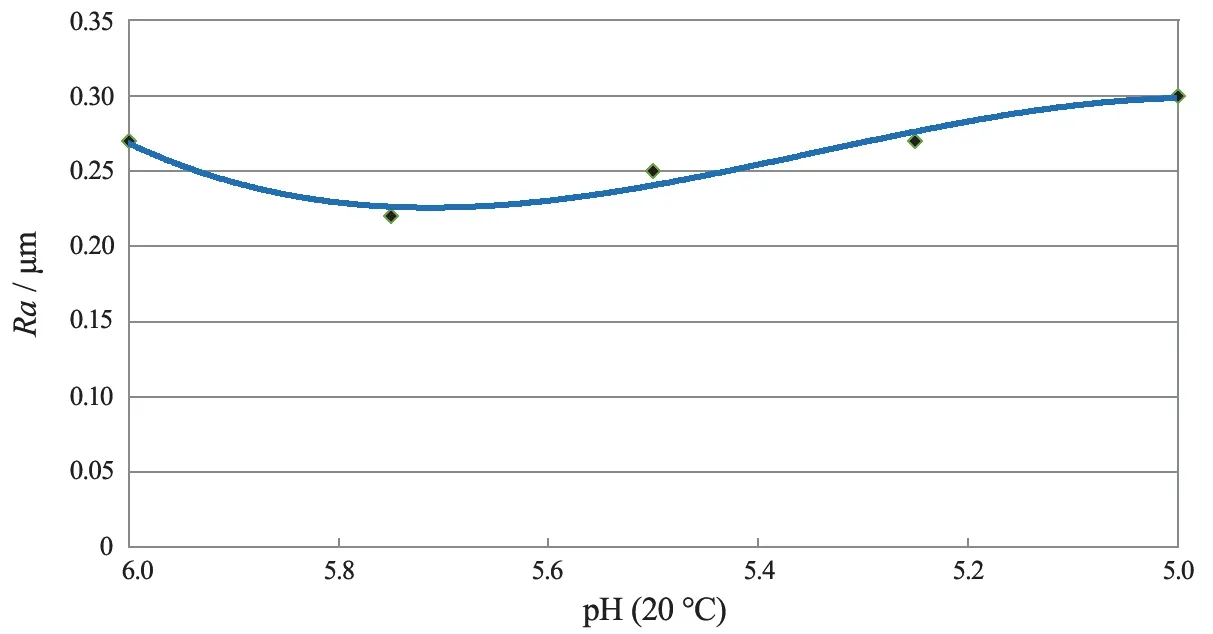

1.3.2 槽液的pH

用醋酸調整新配槽液的pH,在不同pH 下泳板。從圖2 可以看出,只有在一定范圍內,pH 和電泳粗糙度才呈現出相關性。降低pH 能有效改善電泳粗糙度,但一旦突破了這個范圍,降低槽液pH 會導致MEQ(中和當量)過高,直接導致膜厚不足,填充性差直接會反應到電泳粗糙度的感官質量上。相應地,pH 過高會導致成膜太快,造成局部的堆疊不均勻,電泳粗糙度也會變差。

圖2 不同槽液pH 下的泳板電泳粗糙度Figure 2 Roughness of electrocoated plate under different bath pHs

某整車廠曾通過調整槽液pH 達到了優化電泳粗糙度的目的。該現場對槽液進行殺菌處理后,電泳粗糙度偏高,后將槽液pH 從5.83 調整到5.68 時,電泳粗糙度也明顯地從0.35 μm 降低到了0.3 μm 以下。

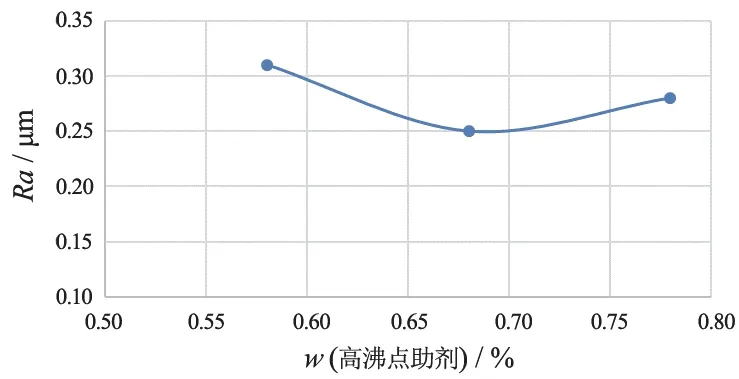

1.3.3 高沸點助劑的比例

用高沸點助劑調整新配槽液的助劑含量,并在不同助劑含量下泳板。從圖3 可以看出,適當補加助劑會達到優化電泳粗糙度的目的,但是當高沸點助劑補加量超過一定值時,電泳粗糙度反而變差。換言之,通過添加高沸點助劑來調整電泳粗糙度存在拐點。

圖3 不同高沸點助劑比例下的泳板電泳粗糙度Figure 3 Roughness of electrocoated plate at different proportions of high-boiling-point additive

1.3.4 槽液的灰分

調整新配槽液的灰分,從而改變其固體分,在不同灰分條件下泳板的粗糙度見圖4。灰分降低可以改善電泳粗糙度。該結論在多個主機廠的應用中都得到了驗證。要注意的是,調整槽液灰分需要考慮到對遮蓋力的影響。

圖4 不同灰分條件下的電泳粗糙度Figure 4 Roughness of electrocoated plate at different ash contents

1.4 其他影響因素

除了以上因素之外,還有別的因素會對電泳粗糙度起著明顯的影響,比如烘房的升溫速率。升溫速率越慢,電泳后的粗糙度越好,但是延長升溫速率需要考慮到烘房節拍的限制。用電泳粗糙度儀在不同的取樣長度下測量也會得到不同的測量結果,但這屬于正常的測量誤差,比如取樣長度為0.8 mm 和2.5 mm時的測量結果可能相差0.05 μm。所以在一些曲面上測量時,用2.5 mm 的取樣長度會測不準,此時就應該將取樣長度改為0.8 mm。

2 結語

本文簡要分析了陰極電泳粗糙度的影響因素,重點分析了幾個電泳參數對電泳粗糙度的影響,可為主機廠在生產實踐中的應用提供參考。