基于專用PWM芯片的鋰電池充電電路設計

汪俊,王毅

(南京鐵道職業技術學院,江蘇南京,210031)

0 引言

生活中的電源產品總體來分包括交流和直流電源,就具體產品而言,產品種類非常繁多,常見的有開關電源適配器[1]、各種干電池、鋰電池和蓄電池等,鋰電池無疑是發展比較快速的一類,隨著鋰電池在整個電池行業份額的不斷增加,現在的大部分消費類電子產品,家用生活產品大部分都是采用鋰電池作為供電電源。

當然隨著鋰電池應用越來越廣泛,也帶動了鋰電池充電行業的加速發展,市場上的鋰電池充電設備五花八門,比如有簡單的恒壓充電。但符合鋰電池充電特性的并不多,鋰電池充電時應首先進行恒流充電,當到達一定電壓時要轉換為恒壓充電,同時應保證電池不可過充,達到上述條件,才可一定程度上增強鋰電池的使用壽命。雖然市場上有相關鋰電池充電的管理芯片,也具備恒流和恒壓充電的特點,但電源轉化效率不高。

利用恒流或恒壓模式對鋰電池進行充電,鋰電池作為電源,對其進行恒壓和恒流充電的電路裝置也是電源,對于這類電源往往是以家用工頻電源作為輸入,通過不同電路結構轉化成鋰電池充電所需電壓或電流值,電路結構可以采用線性電源,也可以采用其他方式,線性電源電路結構簡單,市面上也有一些專門的線性電源專用芯片,很簡單即可實現恒壓輸出,實現恒壓充電,但電源部分轉化效率低,能源利用率差,開關電源相對線性電源轉化效率提高很多,有些可達到90%以上,極大的提高了能源利用率。

1 理論分析

電路設計的鋰電池充電電源主要針對通用3S和4S鋰電池,輸出標準電壓分別是11.1 V和14.8 V。以3S鋰電池為例,標準電壓為11.1V,滿電電壓是12.6V,對其充電的方式是,首先檢測電池電壓值,如果電池電壓低于9V,首先進行恒流預沖,電流大小通常為設定電流的十分之一,以現在市場上現在5000到6000mAH的鋰電池為例,大部分充電電流在2A左右,在預充電時,應以恒流200mA進行充電,隨著充電的繼續,電壓上升到9V以后,進入標準2A電流充電,一直等到電壓上升到12.6V 后進行恒壓充電,維持輸出電壓不變,直到輸出電流下降到200mA結束充電。

若以4S鋰電池為例,充電過程如下:標準電壓為14.8V,滿電電壓是16.8V,充電標準電流2A。從設計要求可見,為保證3S和4S鋰電池均可正常充電,充電電路輸出功率為33.6W,考慮實際情況并保有冗余,輸出電壓最大值設置18V,輸出電流最大值為2.5A,即充電電路輸出功率設計值為45W。

2 主要電路設計

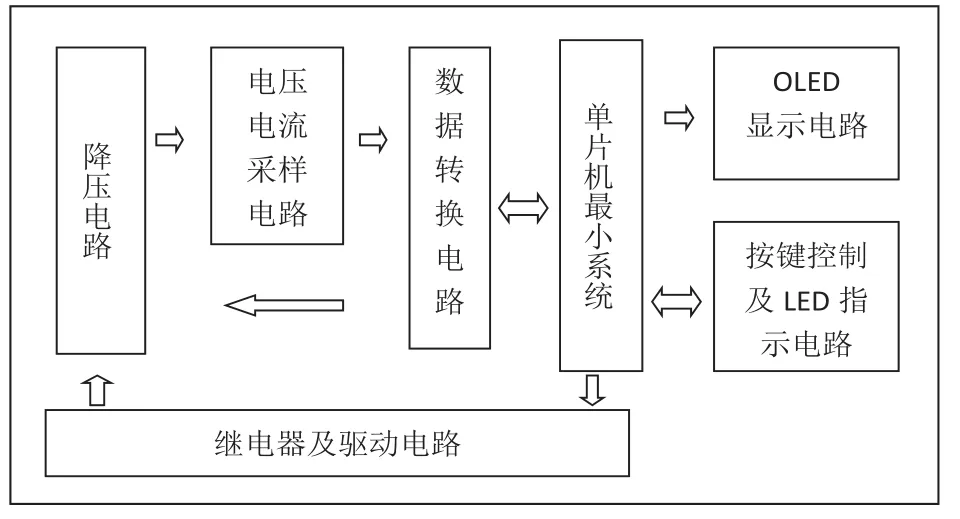

根據設計要求,高效率的實現鋰電池恒流和恒壓充電,并可進行智能切換,同時具有過充保護,充電電壓電流可調。電路結構示意圖如圖1所示。

圖1 鋰電池充電電路結構示意圖

本裝置由降壓電路、繼電器及其驅動電路、數據轉換電路、采樣電路、控制電路和顯示電路等構成,其中可壓控的降壓電路是其中的核心部分,降壓電路中利用脈寬調制芯片TL494[2-3]產生PWM控制降壓電路通過控制控制端或采樣部分電阻值均可調節輸出電壓值。恒壓充電通過給單片機給控制端一個穩定的電壓實現輸出穩定進行恒壓充電。恒流充電需通過采樣確定電流值,然后和設置值進行對比,通過處理器調整TL494控制端電壓值改變PWM維持恒流充電,繼電器部分可在充電完成后對電路進行斷電,滿足過充保護。由于電池充電部分采用開關電源實現,很大程度上提高了轉換效率。

(1)降壓電路及參數計算

降壓電路實現的功能是使220V工頻交流轉化成鋰電池充電所需直流電。該電路首先需實現AC-DC的轉化,轉化后的DC再進行DC-DC[4]的轉化,最終實現鋰電池的充電電路輸出在設計的范圍內。其中AC—DC的輸入值為220V工頻交流電,輸出需根據具體電路要求計算得出。

AC-DC的輸出即為DC-DC的輸入,由于DC-DC的輸出通過分析最大值為18V,為滿足3S鋰電池充電,最小值設計為8V,即輸出電壓在8V-18V范圍內。DC-DC電路中核心即為TL494脈寬調制芯片,該芯片的控制信號由外部輸入,一路送往死區時間對應的比較器,還有一路送往誤差放大器輸入端,當死區時間控制輸入端接地時,脈寬調制范圍可達到96%。

AC-DC電路由AC-DC降壓穩壓電源模塊成品模塊實現,實現220V交流轉變成24V直流,DC-DC電路部分由TL494作為核心部分,具體設計電路如圖2所示。

如圖2所示,為鋰電池DC-DC充電降壓核心電路,該電路為整個充電電路的核心部分,電路采用基本BUCK電路實現,通過PWM控制buck電路中的開關管改變脈沖寬度實現降壓,其中PWM由TL494脈寬調制芯片獲得,通過控制TL494的控制端,可調節輸出PWM的脈沖寬度,進而改變輸出電壓或電流。

電路輸入為24V直流,輸出在8V-18V之間,根據計算輸入和輸出對應的脈寬如下:

8V直流輸出時:

圖2 鋰電池DC—DC充電降壓核心電路

18V直流輸出時:

設計中TL494死區輸入加電平占空比理論只能達到接近一半,設計中采用死去控制端接地,理論達到96%,滿足設計要求。

TL494內部有兩個誤差放大器,分別常用于電壓和電流采用,設計中采用引腳1和 2構成的誤差放大器,輸出采樣電壓通過放大器的同相輸入端引入,通常反向輸入端和誤差放大器的輸出通過內部5V參考電壓構成的電路結構相連接,根據實際測試發現,若采樣電阻為R1和R2,其中R2接地,電壓采樣端在R1和R2之間,輸出電壓由下式決定:

輸出電壓值有采樣電路阻值和參考電壓直接決定,最后穩定時,參考電壓和采樣值相等,達到動態平衡。設計中為使單片機能夠直接控制TL494,進而控制PWM,把TL494接內部參考電壓的端口改接數模轉換器輸出,最終由單片機對其進行控制。圖2中,反饋采樣電阻分別為4.7k和1k,其中1k可調接地,為后續微調提供便利。根據公式(3),單片機控制電壓范圍為:

故單片機控制電壓的范圍為:1.4V≤Vcontrol≤ 3.2V,符合實際要求。

根據TL494特性,圖2中R11和C2決定了脈沖頻率,根據計算公式及圖中參數值,其脈沖頻率為:

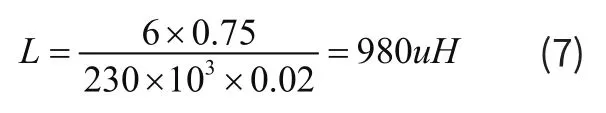

在輸出為8V和18V時,當開關管導通時,電感上的電壓分別是16V和6V,鋰電池充電初期當電壓很小時,電流為200mA恒流充電,設計電路中要求輸出紋波電流為最大20mA。根據上述數據結合占空比要求電感理論計算值分別為:

輸出為8V時:

輸出為18V時:

為保證符合設計要求并保有冗余,電路中電感值選取2mH, 4A線徑。

開關管選擇型號為IRF9540的功率MOS管,續流二極管采用1N5822,平均電流為3A,符合設計要求。

(2)其他電路

圖1 中鋰電池充電電路的結構示意圖中,它包括單片機最小系統、電流和電壓采樣電路、按鍵控制和LED指示電路、繼電器及驅動電路,放大及數據轉換電路和顯示電路等。

繼電器及其驅動電路采用小功率三極管作為驅動管S9013構成開關電路驅動5V繼電器,繼電器采用單刀雙擲的繼電器,通過處理器控制,可實現外部電源和降壓電路之間的連接控制,從而在電池充滿后實現斷電,對鋰電池實現過充保護。

為節約成本,設計中單片機采用STC89S52實現,內部不含有數模轉換模塊,為電流采樣放大電路,該電路由差分比例放大電路實現,如圖3所示,電路可實現雙端輸入單端輸出,特別適合對本電路中采樣電阻兩端差動電壓進行放大。電路放大部分由OP07結合外圍電阻電路實現,放大倍數設置為20倍,放大倍數的設置主要為保證采樣點壓輸出電路適合作為數據轉換芯片進行采集。

圖3 電流采樣放大電路

圖2中電流采樣電阻為0.1Ω,正常工作時,電流值恒流充電電流為0.2A和2A,電阻上產生的壓降為0.02V和0.2V,由于電壓小,所以此處選擇低噪聲運放OP07,輸出電壓放大20倍后變成0.4V和4V,電壓范圍在可采樣范圍內。

圖4 模數轉換電路

放大后的采樣電阻上的采樣電壓通過TLC1543進行采樣,它是10位AD轉換芯片,轉換精度相對較高,其參考電壓通過基準源TL431提供,如圖4所示,通過數據處理確定電路中提供給負載的電流值大小,若不滿足要求,通過單片機控制,提供數字量設置轉換芯片的輸出模擬電壓值,通過該模擬電壓控制TL494控制端,進而改變其PWM,形成閉環,進而達到恒流的目的,實現電流的自動調節和穩定。

電壓采樣通過輸出分壓電路實現,采用TLC1543實現。按鍵控制和LED指示電路由兩個按鍵和兩個LED構成,通過按鍵可設置恒流充電時電流值得大小,設置了兩個按鍵,一個增加一個減小,步進為0.1mA,LED指示燈設置了兩個,一個為恒流充電指示燈一個是恒壓充電指示燈。顯示電路通過OLED實現,主要用于顯示電流值,電壓值,以及恒流還是恒壓充電模式。

3 測試結果

根據電路設計要求,分別對電路恒流、恒壓、輸出功率和轉換效率等進行了測試,具體測試結果如下:

測試方法:可調電阻測試法

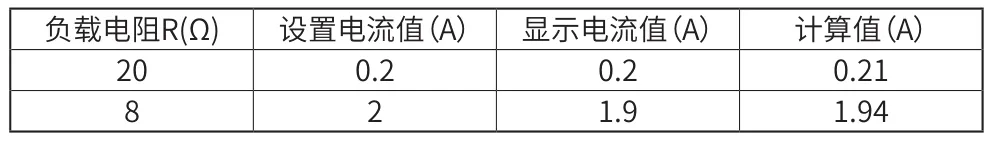

表1 不同恒流測試數據表

表1中利用大功率圓盤電位器,為保證輸出電壓在8V-18 V之間,在測試兩個不同恒流模式時,采用了不同電阻值,測試結果基本符合恒流要求。

表2 不同電阻恒流測試數據表

表2中在設定電流2 A下,分別利用不同阻值的負載電阻進行測試,輸出電壓能滿足8 V-18 V,通過該數據也可反應恒壓的實現,表2中由最后一列數據可見,輸出功率為49.5W,符合設計要求,通過后三列數據計算可見電路轉換效率為71%左右,對于該電路結構,基本實現了高轉換效率。

4 結論

電路實現了鋰電池充電電路的設計,通過單片機作為控制核心,利用單片機經過數模轉換電路輸出的電壓值替代一般電路中利用TL494內部參考電壓的方式控制TL494提供PWM波,并形成閉環,通過對電路中電流和電壓的采樣實現電流和電壓的監測和控制,最終實現了充電電路的各項要求和指標。