大型氮氣壓縮機控制策略優化

文/張世偉 王曉飛 劉志君

大型氮氣壓縮機機組程序存在的問題和控制策略優化的過程及效果——隨著煤化工企業大型化、一體化、智能化及長周期穩定運行的需求,壓縮機作為生產裝置的關鍵核心設備,在煤化工中的地位越來越重要,對于壓縮機控制系統的要求也越來越高。

中煤鄂爾多斯能源化工有限公司的兩套40 000 Nm3/H空分系統中,氮氣壓縮機機組為汽輪機(杭汽)+氮壓機氮氣壓縮機壓縮提供流量為50 000 Nm3/h中壓氮氣服務于后系統液氮洗裝置,但是根據液氮洗主裝置運行的特點,運行4 h退15 000 Nm3/h,然后再增加到正常的氮氣量(50 000 Nm3/h)防喘振控制一直在半自動控制狀態,操作人員一直頻繁操作。為保證機組安全運行,防喘振閥門需保持一定開度。

機組控制系統存在的問題及優化

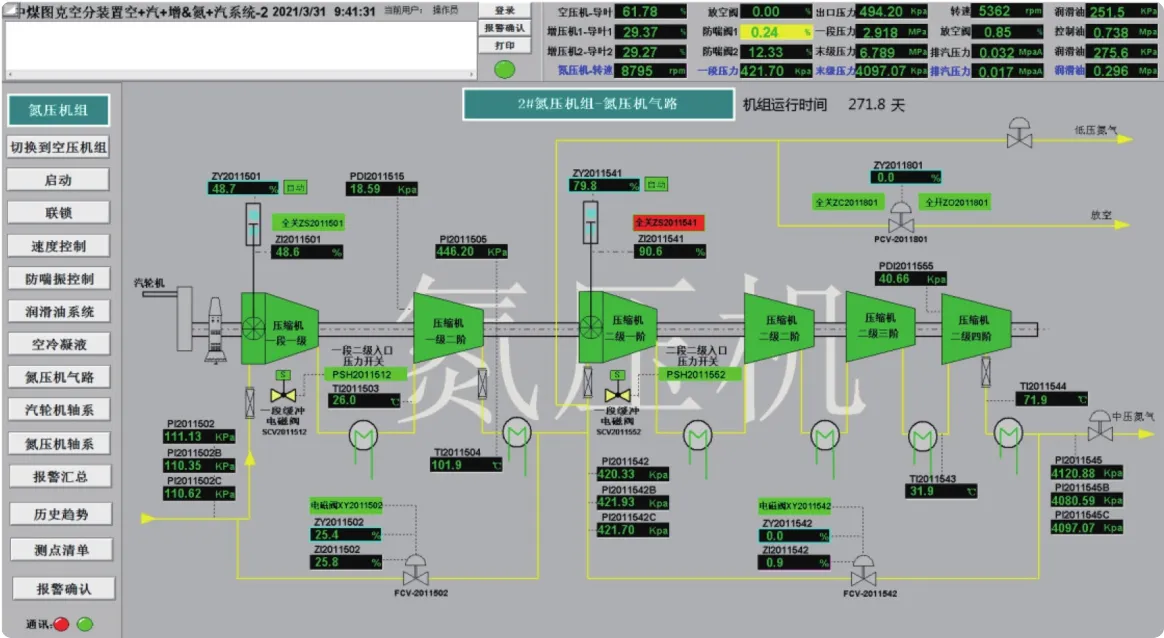

因氮氣是空分設備的產品,出于節能考慮,不允許頻繁的放空。故氮氣壓縮機的防喘振系統(如圖1)與空氣壓縮機稍有不同,是由進口導葉、旁通閥和放空閥組成。氮壓機防喘振系統的動作步驟以氮氣出口壓力超過設定值,首先關小進口導葉來降低氮氣排壓。當關小進口導葉還來不及降低氮氣排壓,再打開旁通閥,利用回流量來加大氮氣流量降低排壓。如果前面的二個動作還不能有效地降低氮氣排壓,再打開放空管路的閥門,將氮氣放空,直至聯鎖停主機。一般情況下,經進口導葉調節和回流調節就能完全滿足要求。

控制程序問題及優化

原氮壓機二段一級入口壓力PI1011542控制程序如下:

1、氮壓機二段一級入口壓力PI1011542>0.395 MPa,氮壓機一段回流閥PCV1011502由二段入口壓力PI1011542自動控制,壓力設定值為0.395 MPa。

2、氮壓機二段一級入口壓力PI1011542>0.4 MPa,氮壓機二段入口放空閥PCV1011801由二段入口壓力PI1011542自動控制,壓力設定值0.4 MPa,PID調節的閥門開度與3%開度,持續高選。

3、氮壓機二段一級入口壓力PI1011542>0.41 MPa,氮壓機二段入口放空閥PCV1011801由二段入口壓力PI1011542自動控制,壓力設定值0.41 MPa,PID調節的閥門開度與25%開度,持續高選。

圖1 氮壓機機組氣路圖

4、氮壓機二段一級入口壓力PI1011542>0.43 MPa, 氮 壓機二段入口放空閥PCV1011801電磁閥失電全開,當二段入口壓力PI10115<0.43 MPa, 放 空 閥PCV1011801電磁閥得電,放空閥PCV1011801由二段入口壓力PI1011542自動控制,壓力設定值0.4 MPa。

5、氮壓機二段一級入口壓力PI1011542>0.44 MPa,聯鎖氮壓機停車,放空閥PCV1011801失電全開。

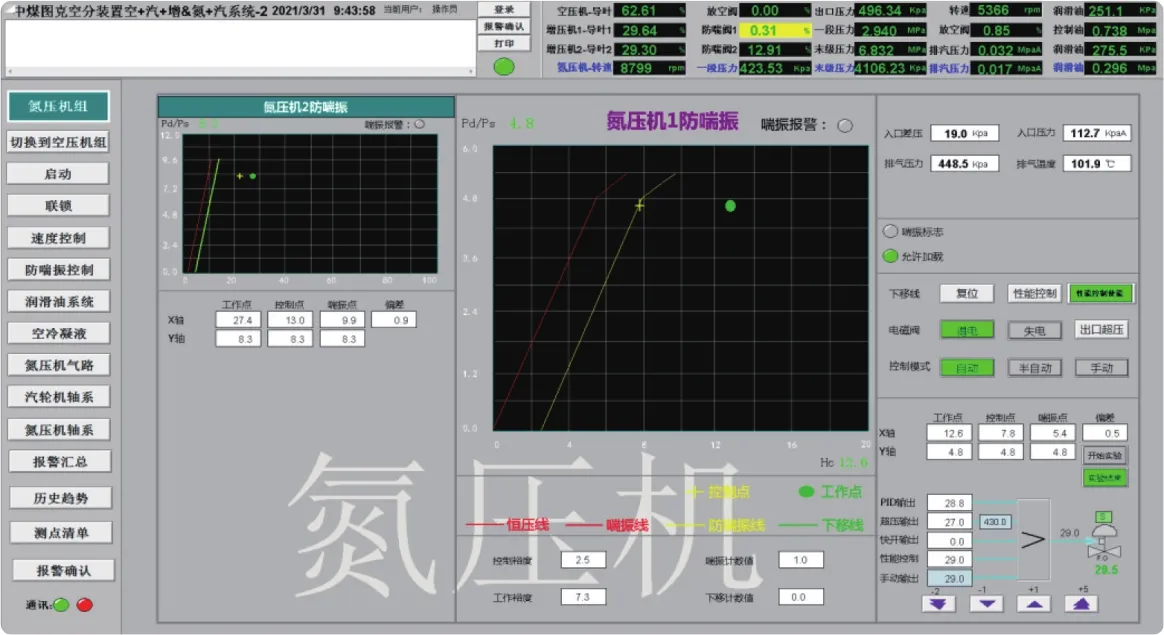

圖2 氮壓機機組喘振圖

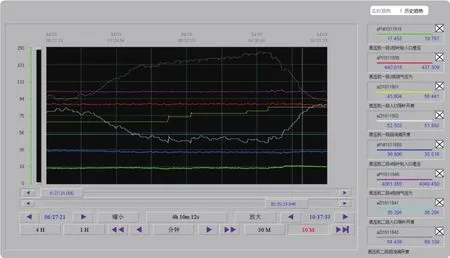

圖3 氮壓機趨勢圖

由于氮壓機經過檢修、回流管道改造工作,氮壓機開車后末級中壓氮氣壓力、流量達不到設計值(設計氮壓機末級中壓氮氣壓力4.20 MPa(G),流量 50 000 M3/H),為了提高氮壓機末級中壓氮氣壓力、流量,需要對氮壓機二段一級入口壓力PI1011542控制程序進行修改,建議修改程序如下:

1、氮壓機二段一級入口壓力PI1011542>0.41MPa,氮壓機一段回流閥PCV1011502由二段入口壓力PI101142自動控制,壓力設定值為0.41MPa。

2、氮壓機二段一級入口壓力PI1011542>0.46MPa,聯鎖氮壓機停車,放空閥PCV1011801失電全開。

3、解除氮壓機原設計二段一級入口壓力PI1011M2其他控制程序。

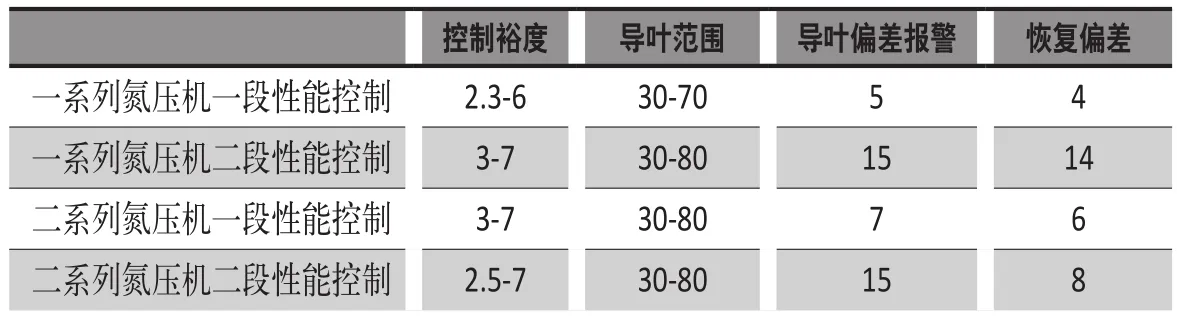

機組喘振控制優化

防喘振控制控制參數過于保護機組,沒有考慮工藝穩定。通過增加防喘振線控制死區線,避免投用自動控制使產生工藝系統振蕩。增加防喘振閥啟動死區控制,使防喘振閥能適應性能控制的需要。修改閥的開度和控制裕度,自動實現裕度大速率快,裕度小速率慢的慢關速率自動調整。參加控制的主要儀表要有故障退守策略方式,避免因儀表回路故障引起機組運行事故。依據機組運行數據和操作需求重新設定防喘振控制功能和調整防喘振控制參數如圖2所示,能夠實現防喘振自動控制。

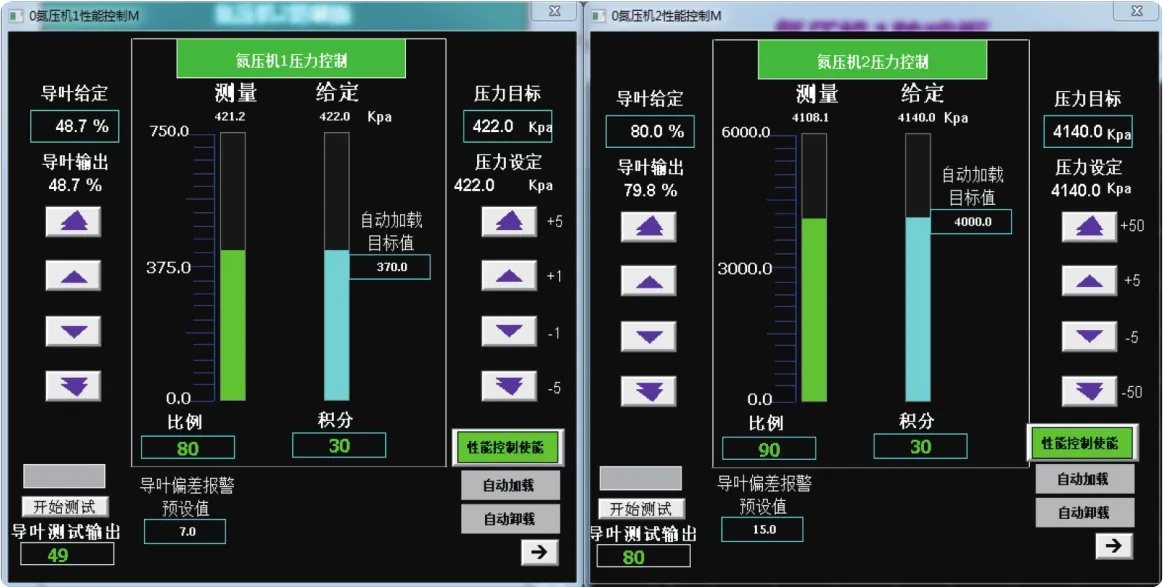

性能控制

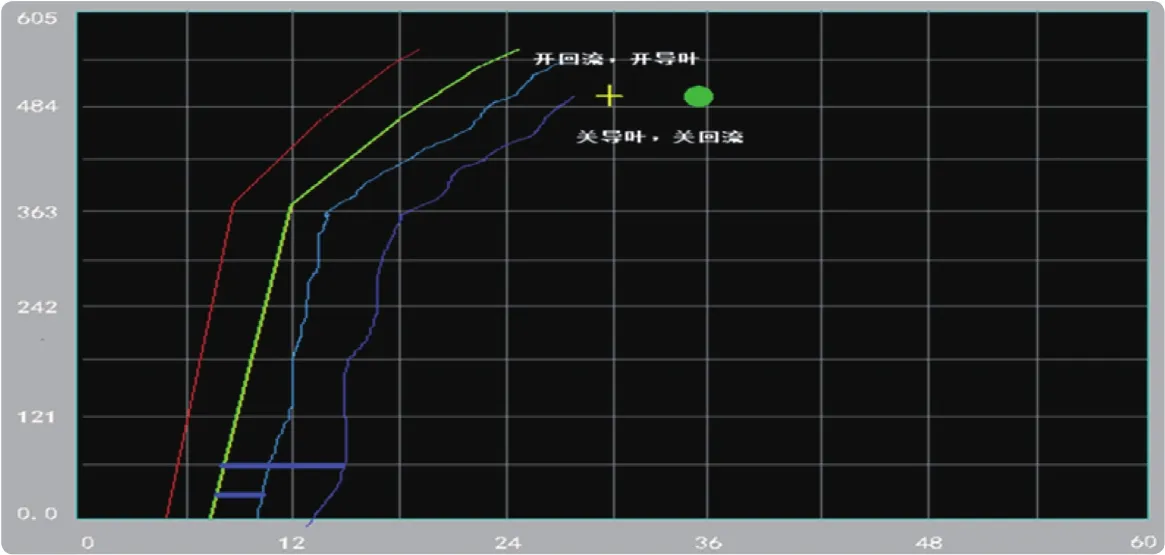

氮氣壓縮機導葉控制按照控制系統的設計是采用出口壓力進行自動調節,但是僅調整導葉有工作點越過防喘振線喘振閥突然大幅打開,導致工藝控制混亂的風險。導葉開度變化過大,如圖3所示。性能控制的作用是通過壓縮機入口導葉(或轉速)和回流閥的解耦控制來保持壓縮機出口壓力或流量的穩定。改進方案如下:

1、將入口導葉控制方案修改為性能控制,通過解耦控制回流閥和入口導葉控制來達到自動控制出口壓力和流量穩定的目的。如果單純的用出口壓力控制入口導葉,當壓縮機的出口壓力高(后續裝置事故用氮氣量突然減少)并且工作點距離控制線很近時,出口壓力高要求減少導葉開度,這時只減少導葉開度對壓力反應慢,有發生喘振的可能性;需要同時打開防喘振閥來降低出口壓力,待出口壓力不高時,在關防喘振閥同時關小導葉,保證壓縮機的出口壓力穩定。在喘振閥有開度時,出口壓力低只開大導葉會浪費能源,性能控制會在保持一定的喘振控制裕度的情況下首先關回流閥在增大導葉開度。如圖2、圖3。

2、通過運行趨勢分析和工藝人員討論后確定每個導葉性能控制時的最大開度和最小開度。避免出現異常情況。如表1。

3、導葉偏差報警和退出控制設置

空分機組的導葉很可能會在運行中出現問題,針對每個導葉的情況設置導葉輸出和回訊的偏差報警,以及偏差值過大時退出性能控制是必要的考慮。如表1。

4、導葉控制需要有控制死區限制

導葉控制死區設置,投用自動后會頻繁調整,長期頻繁動作增加了導葉故障的機會。增加導葉死區功能,在導葉輸出變動小于死區時候導葉不輸出。死區要通過對每個導葉測試得到。

5、安全裕度的設置

性能控制投用時設置的防喘振安全區域為距離防喘振線6%(可以下位調整)。性能控制設計有最小安全裕度和最大安全裕度,控制程序保持工作點在這個范圍內工作是最節能和最安全的工作區域。如表1。

當工作點超過最大安全裕度時,控制不節能。控制程序會將工作點拉回控制區。關小防喘振閥出口壓力就會升高,必須同時相應關小導葉,在保持出口壓力穩定的基礎上,通過關小回流閥和導葉將工作點拉回到了控制區。

當工作點小于最小安全裕度時,控制不安全。控制程序會將工作點推回控制區。關開大導葉出口壓力升高,開大回流降低出口壓力,在保持出口壓力穩定的基礎上,通過開大導葉和開大回流閥將工作點推回到了控制區,如圖4所示。

系統改造帶來的效益

防喘振控制投用自動帶來的效益

圖4 氮壓機操作小窗口

圖5 氮壓機主要參數趨勢圖

表1 依據機組運行數據分析,設置每個性能控制的控制參數設置

圖6 氮壓機喘振安全裕度

喘振投用自動后,在低負荷防喘振閥有開度的時候,工作點運行在控制線附近,減少控制裕度,防喘振閥開度最小,提高了壓縮機的運行效率。

性能控制的投用,提高機組控制效率

增加了導葉和防喘振閥解耦控制,使機組高效調節,避免機組轉速過高產生的額外能耗,保障了機組高效運行。

減少操作人員的操作強度

通過最新的控制技術控制回路都能運行在自動控制,使機組的自動化控制水平提高,減少操作人員的操作頻次節約操作時間,更好地保障裝置的操作平穩,帶來潛在的效益。

減少事故機組停車帶來的效益

氮壓機組每次停車可能會造成全廠停工,帶來生產的混亂和巨大的經濟損失。通過控制方案修改和程序完善,可以避免不必要的機組停車。在其他相關裝置事故發生后,機組保持在最佳工況運行,節約裝置恢復時間,能更好地保障裝置的操作平穩,帶來潛在的效益。