預時效對汽車用6008合金吸能元件壓潰性能的影響

祝艷嬌,劉 歡,金智澎,張 巖,王 特

(遼寧忠旺集團有限公司,遼寧 遼陽111003)

有研究表明,用于汽車吸能鋁合金中,在不發生破裂情況下,6008合金具有較佳的吸能效果[1]。汽車保險杠系統中的吸能盒作為汽車重要吸能元件,將車輛發生碰撞而產生的撞擊力全部吸收且自身變形,從而減免白車身結構的傷害,保護車輛,降低成本。吸能盒簡單的理解就是可以吸收能量的盒子,在低速碰撞時,要求其在受力后完全被壓癟,相反吸能盒發生較小變形,而與其連接的防撞梁大幅度變形的設計是不合格的[2,3]。汽車碰撞過程是一個非常復雜的動力學過程,多數吸能盒是薄壁構件,而且在碰撞初始階段的碰撞力是最大的,吸能盒碰撞壓縮變形穩定、褶皺均勻,才不致使由于碰撞力過大而降低吸能盒的作用[4]。

汽車零部件的轉運和存儲一般需要兩周左右的時間,在此期間不同合金都會存在不同程度的由不穩定狀態向穩定狀態轉變,從而影響后期人工時效的性能,因此需要在轉運和存儲之前進行一定的預處理,以滿足后期人工時效所需的性能[5,6]。本文以6008合金三腔體吸能盒作為研究對象,研究預時效下材料的壓潰吸能性,為預時效對汽車材料壓潰性能的影響提供參考。

1 實驗材料和方法

1.1 材料制備

試驗用的三腔擠壓空心型材,實驗材料化學成分(質量分數,%)為,Si 0.6,Fe 0.2,Cu 0.13,Mn 0.05,Mg 0.5,Cr 0.01,V 0.07,Ti 0.02。將試樣在空氣循環爐中經540℃保溫1h后水淬,淬水后試樣一部分自然時效兩周,一部分立即進行180℃×5min預時效,然后自然時效兩周。最后將試樣統一進行180 ℃不同保溫時間的最終時效,具體制度見表1。

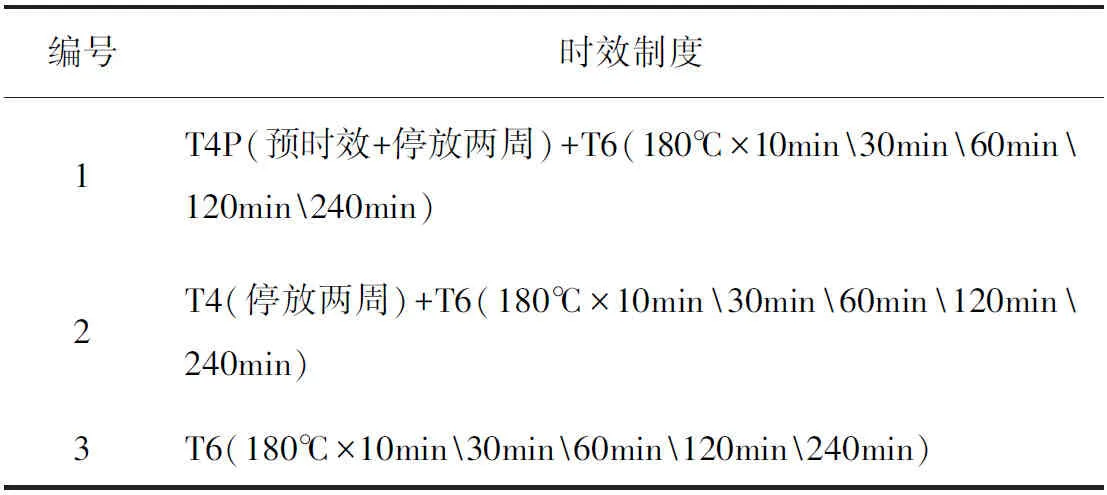

表1 時效制度

1.2 性能測試

使用AG-X50KN型電子萬能試驗機進行室溫拉伸性能測試;使用SIGMATEST 2.069型渦流電導儀進行電導率測試,每個試樣選5點,取其平均值;使用AG-X 100KN型萬能試驗機進行單向壓潰測試,位移速率為100mm/min,試樣取沿擠壓方向200mm長的全截面,下壓量為長度的60%。

2 實驗結果與分析

2.1 力學性能

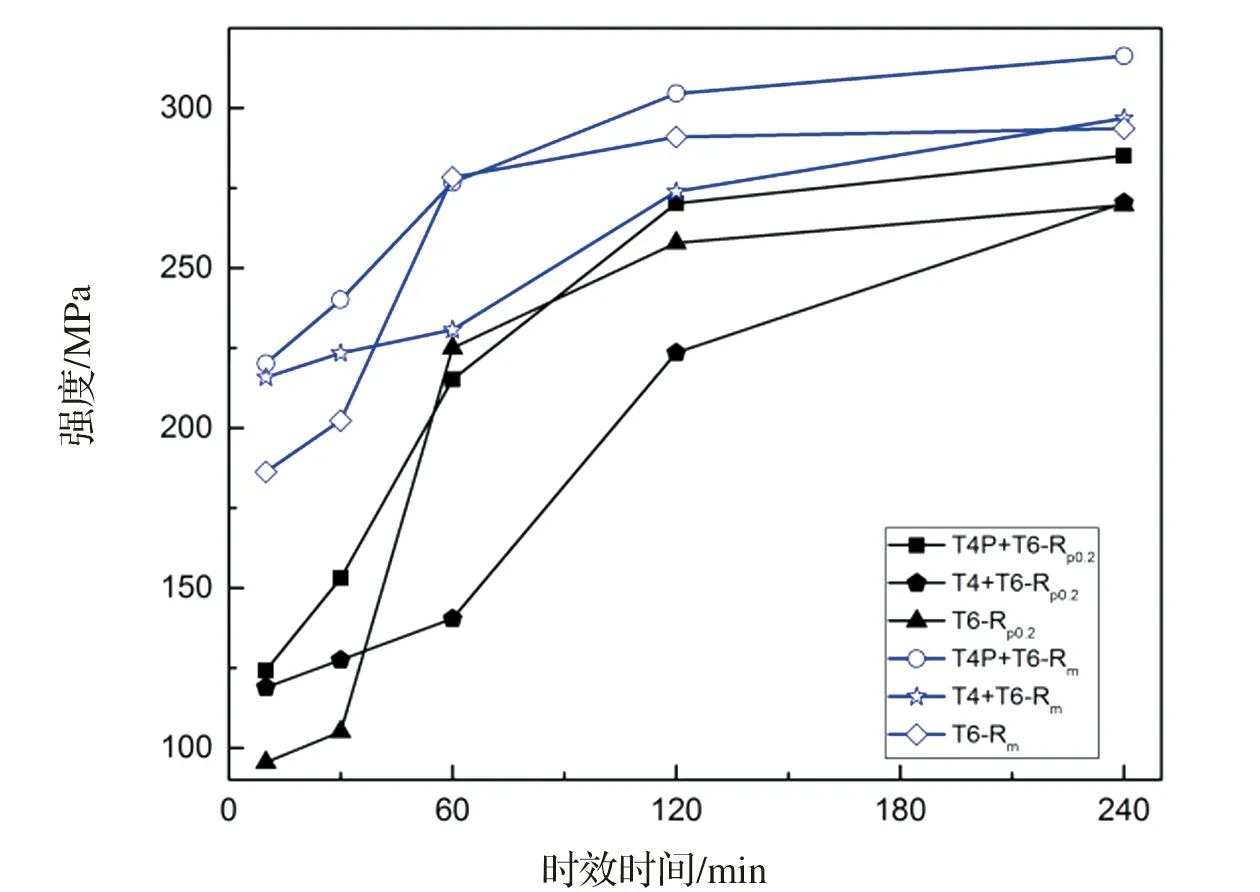

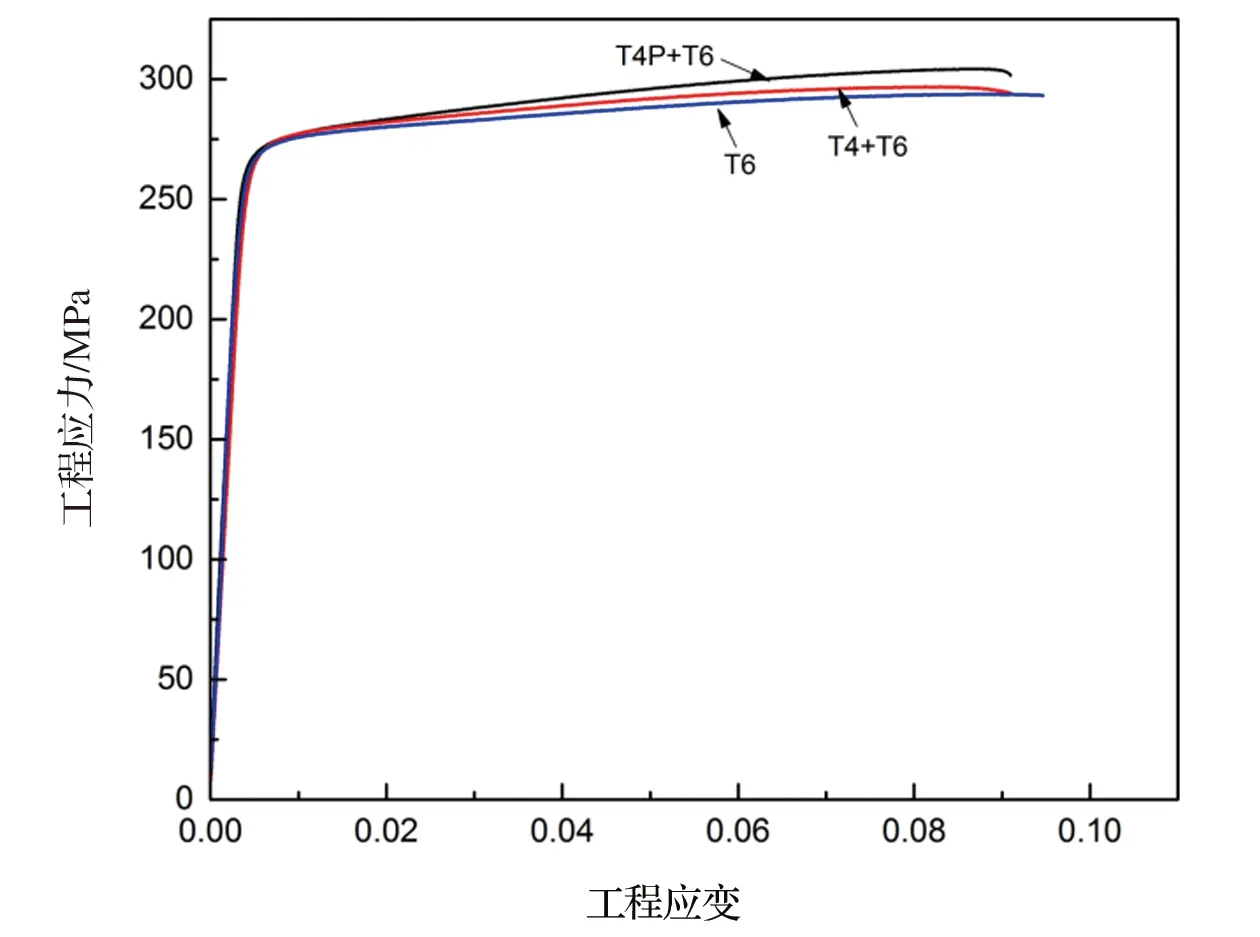

查閱眾多資料和實驗數據得出一般作為吸能元件的6008合金屈服強度在270MPa時的綜合力學性能較好。所以,下面實驗是以不同時效制度下屈服強度為270MPa時的力學性能作為對比參考。如圖1所示,隨著人工時效時間的延長,T6與T4P+T6狀態屈服強度先迅速增加,后增加速度變緩,且T4P+T6屈服強度先達到270MPa,時效溫度180℃下保溫時間120min,T4+T6狀態屈服強度保持均勻增加,屈服強度基本與T6態同時達到270MPa,保溫時間為240min。T4P+T6用時較短,且得到更高的抗拉強度,高出約10MPa,這一點從圖2應力-應變曲線中也可以清晰的看出。過屈服強度270MPa后,T4P+T6狀態流動應力增加的速度較快,且應力最大,說明其抗拉強度最大,T6狀態應力最小,抗拉強度最小。即在屈服強度同為270MPa下,T4P+T6的時效制度下,所用保溫時間最短,抗拉強度最高。

圖1 不同人工時效保溫時間的強度

圖2 屈服強度為270MPa下的應力-應變曲線

表3中拉伸試驗參數是屈服強度為270MPa時的延伸率和屈強比,三種參數中,T4P+T6狀態延伸率最大,屈強比最小,說明在相同屈服強度標準下,T4P+T6狀態的塑性和成形性較好,這將有利于壓潰褶皺的形成和吸能性。

表3 拉伸試驗參數

2.2 對電導率的影響

從圖3中可以看出,電導率幾乎不受預時效和自然停放兩周的影響,同一人工時效保溫時間下最大差值僅不到0.7%IACS,而隨著人工時效時間的延長電導率增加的較為明顯。

圖3 不同人工時效保溫時間的電導率

2.3 對壓潰性能的影響

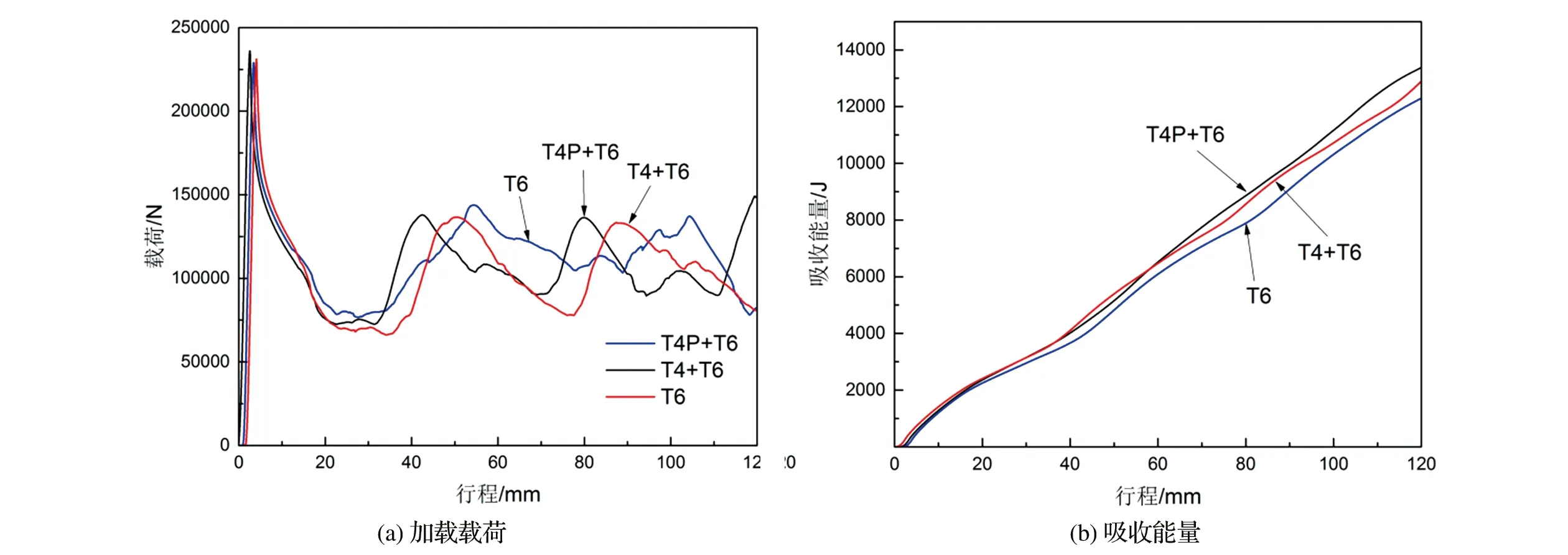

如前所述,表3中拉伸試驗參數說明在相同屈服強度標準下,T4P+T6狀態的塑性和成形性較好,這將有利于壓潰褶皺的形成和吸能性。圖4為屈服強度270MPa時的加載載荷、吸能性能隨著位移的變化曲線,圖5中試樣的每個褶皺完成,是對應圖4(a)中加載曲線圖上呈現第一峰值后周期性的波峰與波谷,且每一個中間大褶皺完成對應加載曲線上一個大波峰與波谷,邊部小褶皺完成則對應的是一個小波峰與波谷。從圖4(a)中可以看出T4P+T6、T4+T6和T6狀態在屈服強度相同時,其壓潰試驗的第一峰值載荷也幾乎相同。通過圖5可看出,T4P+T6、T4+T6和T6三種狀態壓潰后,最終試樣中部形成3個褶皺,T6最終壓潰后的試樣側面褶皺處出現裂紋擴大后的開裂現象,其對應的加載曲線呈現第一峰值后為小幅度波動曲線,且曲線的規律性被破壞。T4P+T6與T4+T6褶皺較均勻,無明顯的肉眼可見大裂紋,相對應的圖4(a)中載荷曲線,T4P+T6與T4+T6的曲線波峰波谷較規律,周期性較強,波動幅度大,T6狀態下曲線波峰波谷不規律,周期性較弱,波動幅度小。但看曲線圖,T4P+T6狀態下波峰波谷比T4+T6狀態下周期性更強一些,波動幅度略大一些,說明吸能效果好一些,壓潰性能好一些。

圖4 屈服強度為270MPa下的壓潰試驗加載載荷和吸收能量

圖5 屈服強度為270MPa下的壓潰試樣

再根據圖4(b)可知,同一加載載荷下,隨著下壓量位移增加,試樣的吸能性能基本呈線性增加,試樣下壓量為60%時,T4P+T6狀態吸收的能量最多,吸能性最好,T6狀態試樣吸收的能量最少,吸能性最差,T4+T6居于中間。

通常認為延伸率高的材料在壓縮時不易開裂,但大量實驗表明,鋁合金的軸向壓縮性能,與拉伸強度呈線性增加,延伸率不是壓碎過程中破裂敏感性的良好預測指標[7,8]。這種壓潰模式的變化主要與材料的機械性能有關,屈服強度增加,抵抗微小塑性變形能力提高,第一峰值載荷增加。相同屈服強度下,抗拉強度增加,即屈強比減小,材料抗塑性變形能力增強,試樣不破壞的前提下壓潰褶皺的致密性提高,達到相同下壓量時,試樣不易產生裂紋,試樣吸收能量增加[9,10],壓潰性能好。

3 結論

(1)力學性能方面。通過預時效處理T4P狀態與未處理T4狀態的6008合金吸能元件的對比,經預時效處理,即T4P+T6狀態,屈服強度可提前達到目標值270MPa,且抗拉強度較高,屈強比較小,因此更有利于成形性能。

(2)壓潰性能方面。不同時效狀態,壓潰變形方式不同,壓潰試驗峰值載荷相同條件下,下壓量為60%時,T6狀態加載曲線周期變化規律被破壞,壓潰試樣出現大裂紋,壓潰性能差。T4P+T6和T4+T6狀態加載曲線呈周期變化,變形褶皺均勻,但T4P+T6狀態相對應的載荷曲線周期性強,波動幅度最大,吸收的能量最高,壓潰性能較好。