采用內(nèi)窺鏡對空調(diào)器關(guān)鍵性能與可靠性的控制

施清清 賴澤豐 黃越 眭敏 袁耀剛 楊為標(biāo)

珠海格力電器股份有限公司 廣東珠海 519070

1 引言

空調(diào)換熱器、管路件、壓縮機(jī)共同構(gòu)成了可供冷媒在密閉環(huán)境下做循環(huán)熱交換的制冷系統(tǒng)。兩器銅管、管路件劃傷、裂紋,以及焊點(diǎn)的虛焊、焊料不足等缺陷會(huì)導(dǎo)致系統(tǒng)泄漏,影響空調(diào)可靠性。銅管內(nèi)壁氧化、管路分液頭焊瘤、焊堵以及加工過程中殘存于系統(tǒng)中的銅屑等雜質(zhì)會(huì)導(dǎo)致系統(tǒng)分液不均甚至流路堵塞,影響空調(diào)整機(jī)性能。

目前生產(chǎn)過程對于此類缺陷的控制主要依靠人工解剖驗(yàn)證,以及后工序整機(jī)檢漏與整機(jī)性能測試。采用人工解剖物料的方式來觀察評估,不僅效率低下,消耗大量人力資源進(jìn)行解剖工作,還造成大量工件報(bào)廢。采用檢漏與性能測試的方法對空調(diào)可靠性與性能進(jìn)行監(jiān)控,只能將控制點(diǎn)設(shè)置于生產(chǎn)后工序,發(fā)現(xiàn)問題時(shí)往往為時(shí)已晚,通常會(huì)面臨整機(jī)返包的問題。既影響生產(chǎn)效率,又會(huì)對產(chǎn)品質(zhì)量造成較大影響。隨著工業(yè)內(nèi)窺鏡技術(shù)的不斷完善、發(fā)展與突破,小線徑、高清晰成像攝像頭內(nèi)窺鏡逐步投入到實(shí)際檢查應(yīng)用中,使得內(nèi)窺鏡得以更好、更廣泛地運(yùn)用于小孔徑管道內(nèi)的檢查[1]。因此將工業(yè)內(nèi)窺鏡應(yīng)用于空調(diào)生產(chǎn)過程中性能與可靠性的控制具有十分重要的現(xiàn)實(shí)意義[2]。

本文通過研究內(nèi)窺鏡的應(yīng)用,利用工業(yè)內(nèi)窺鏡結(jié)合金相分析、真空氦檢、疲勞技術(shù)壽命、制冷量損失等量化測算,制定空調(diào)管道焊接、加工缺陷、油路等堵塞的量化控制標(biāo)準(zhǔn),提升生產(chǎn)加工質(zhì)量及減少管內(nèi)清潔度對空調(diào)系統(tǒng)的影響,從而提高空調(diào)性能及可靠性。

2 工業(yè)內(nèi)窺鏡簡介

普通內(nèi)窺鏡因探頭尺寸較大,且探頭無法彎曲轉(zhuǎn)彎,部分檢驗(yàn)樣品受結(jié)構(gòu)限制(空調(diào)系統(tǒng)管徑小、彎曲多),易導(dǎo)致檢驗(yàn)探頭無法有效到達(dá)樣品全部區(qū)域,存在一定的檢驗(yàn)盲區(qū)。

工業(yè)便攜式內(nèi)窺鏡是一種具有圖像傳感器、光學(xué)鏡頭、光源照明等的裝置,是目前廣泛應(yīng)用于制造、維修領(lǐng)域的一種無損檢測設(shè)備。內(nèi)窺鏡的使用打破了視覺觀察光線的限制,延長了人眼的視距,突破了視覺死角。將內(nèi)窺鏡探頭伸入管道內(nèi)部,可將管道內(nèi)部的情況實(shí)時(shí)傳送到顯示屏,供維修、檢驗(yàn)人員觀察評估。通過內(nèi)窺鏡成像的分析可對零部件的合格情況或者失效原因作出快速、準(zhǔn)確的判斷,是企業(yè)生產(chǎn)過程控制和質(zhì)量分析、控制環(huán)節(jié)中一個(gè)高效、實(shí)用的工序[3]。如圖1所示為典型工業(yè)內(nèi)窺鏡結(jié)構(gòu)圖。小線徑攝像頭、機(jī)械式360°主動(dòng)全向彎曲探頭、多級LED照明亮度調(diào)節(jié)光纖導(dǎo)光、鏡頭保護(hù)裝置等內(nèi)窺鏡技術(shù)以及結(jié)構(gòu)優(yōu)勢,使得工業(yè)內(nèi)窺鏡檢測技術(shù)可以更好地契合空調(diào)系統(tǒng)管徑小、彎曲多、管道內(nèi)部光照強(qiáng)度低、缺陷視覺可檢等特性。

圖1 工業(yè)內(nèi)窺鏡結(jié)構(gòu)圖

3 影響空調(diào)性能因素及解決方案

3.1 影響因素

(1)系統(tǒng)器件內(nèi)部裂紋及管路焊點(diǎn)虛焊、焊料不足易導(dǎo)致冷媒泄漏,嚴(yán)重影響空調(diào)可靠性;

(2)系統(tǒng)器件內(nèi)部氧化、管路分液頭焊瘤、焊堵以及加工過程中殘存于系統(tǒng)中的銅屑等雜質(zhì)會(huì)導(dǎo)致系統(tǒng)分液不均甚至流路堵塞,嚴(yán)重影響空調(diào)性能和能效;

(3)系統(tǒng)器件內(nèi)部如有雜質(zhì)異物,易導(dǎo)致系統(tǒng)件磨損,降低可靠性。

3.2 解決方案

針對以上影響空調(diào)性能、可靠性的因素,利用工業(yè)內(nèi)窺鏡結(jié)合金相分析、真空氦檢、疲勞技術(shù)壽命、制冷量損失等量化測算,提高空調(diào)性能及可靠性。

4 內(nèi)窺鏡在空調(diào)性能與可靠性控制的應(yīng)用案例

4.1 管路件手工焊點(diǎn)可靠性檢測

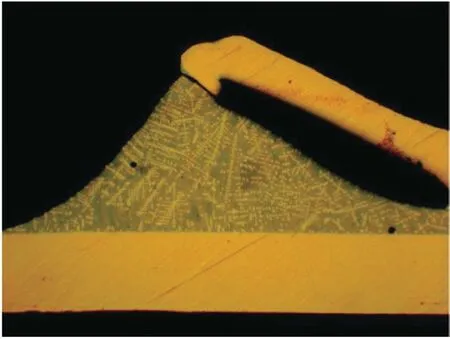

受結(jié)構(gòu)以及其他方面限制,目前行業(yè)內(nèi)仍有大量手工釬焊工藝用于實(shí)現(xiàn)制冷系統(tǒng)中各個(gè)零部件的對接。手工焊點(diǎn)焊接質(zhì)量受加熱溫度、時(shí)間、管口清潔度和焊工加焊手法等諸多因素影響[4]。加熱時(shí)間過短、母材與焊料受熱不足以及管口清潔度差等異常會(huì)導(dǎo)致焊料流動(dòng)性差,焊料無法完全填充焊縫造成焊點(diǎn)虛焊。焊工定點(diǎn)加熱、加熱時(shí)間過長易導(dǎo)致焊點(diǎn)母材過燒甚至燒熔、燒穿。為保證手工焊點(diǎn)可靠性,避免不合格產(chǎn)品流出,生產(chǎn)過程中通常采用壓縮空氣檢漏法、氦氣檢漏法以及鹵素檢漏法對產(chǎn)品進(jìn)行多道工序檢漏。盡管如此,部分熔深不足的焊點(diǎn)由于管口尚有一層焊料熔接,未構(gòu)成氣體泄漏通道,導(dǎo)致上述三種氣體檢漏方式均未能檢出該焊接缺陷。如圖2所示為某焊縫熔深不足樣件50倍放大圖片,圖2中焊點(diǎn)可靠性極差,受輕微震動(dòng)或外力容易導(dǎo)致泄漏。

圖2 焊接熔深不足樣件

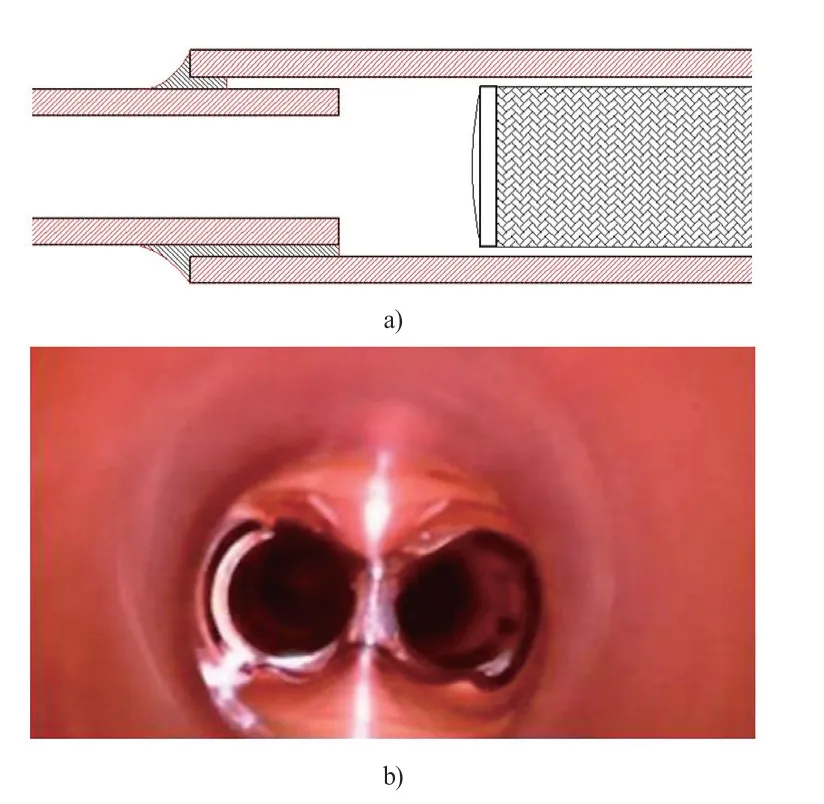

由于泄漏或存在較大泄漏隱患的焊點(diǎn)均表現(xiàn)為焊縫底部無焊料填充或存在砂眼狀泄露通道。圖3a)為內(nèi)窺鏡應(yīng)用于手工焊點(diǎn)可靠性檢測示意圖,使用內(nèi)窺鏡對焊縫底部焊料填充情況進(jìn)行檢查,能有效檢出如圖3b)所示的分流器焊接熔深不足等氣體檢漏法無法檢出的產(chǎn)品缺陷,進(jìn)一步確保了手工焊點(diǎn)可靠性。

圖3 內(nèi)窺鏡應(yīng)用于焊點(diǎn)可靠性檢測

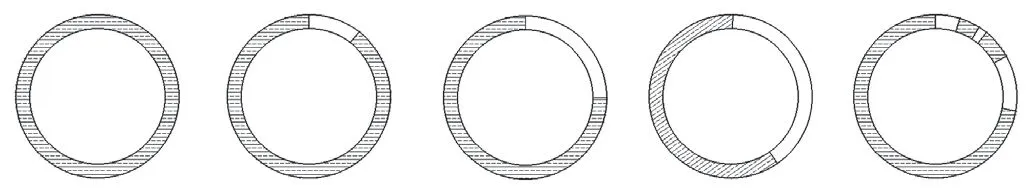

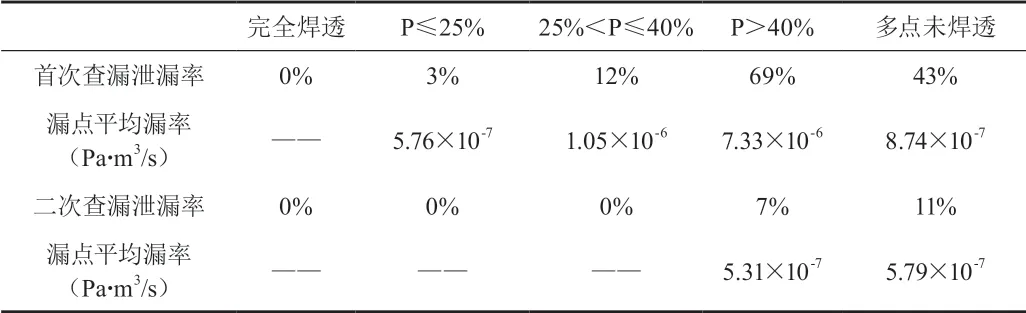

內(nèi)窺鏡檢查所得焊縫未焊透缺陷如圖4所示,圖4中空白部分為無焊料填充部分,用字母P表示。從左往右按照焊縫焊料滲透程度可劃分為完全焊透、P≤25%、25%<P≤40%、P>40%以及多點(diǎn)未焊透。將以上五種焊縫焊料狀態(tài)多組樣件分別充氦氣保壓,并采用氦質(zhì)譜法檢漏儀進(jìn)行檢漏、補(bǔ)焊、二次氦檢得到如表1所示的查漏數(shù)據(jù)。

圖4 焊料滲透情況圖示

由表1數(shù)據(jù)可知,通過內(nèi)窺鏡對焊縫底部焊料滲透情況的檢查,可以對焊點(diǎn)焊接缺陷進(jìn)行判定。對焊縫底部未滲透P值大于40%以及多點(diǎn)未焊透的焊點(diǎn)補(bǔ)焊后做二次氦檢仍發(fā)現(xiàn)焊點(diǎn)泄漏。故使用內(nèi)窺鏡檢出以上兩種范圍內(nèi)缺陷,可有效提高整機(jī)可靠性。

表1 分液頭1/3焊堵性能測試對比數(shù)據(jù)

4.2 殼管式換熱器管壁缺陷檢測

殼管式換熱器內(nèi)漏是售后常見的故障之一。常見的內(nèi)漏形式有換熱管自身缺陷導(dǎo)致穿孔泄漏,或使用維護(hù)不當(dāng)導(dǎo)致?lián)Q熱管內(nèi)水結(jié)冰把銅管脹裂等。因售后現(xiàn)場維修條件不足,針對換熱管漏的處理方案多是采用銅堵頭堵管。這樣就只知道是換熱管內(nèi)漏,但是內(nèi)漏形式無法知道,內(nèi)漏原因更是無從分析,無法對故障進(jìn)行預(yù)防整改。將內(nèi)窺鏡檢驗(yàn)技術(shù)應(yīng)用于殼管換熱器缺陷,一方面可以在出現(xiàn)內(nèi)漏后,采用內(nèi)窺鏡伸進(jìn)銅管檢查,鎖定內(nèi)漏形式,進(jìn)而對泄漏原因進(jìn)行排查,對可能存在的隱患進(jìn)行控制(如圖5所示為使用內(nèi)窺鏡檢出因冬季排水不徹底,換熱器管內(nèi)積水結(jié)冰導(dǎo)致脹裂異常案例);另一方面可應(yīng)用于換熱器生產(chǎn)過程控制,提前排查銅管內(nèi)壁可能存在的缺陷,提高機(jī)組運(yùn)行可靠性[5]。

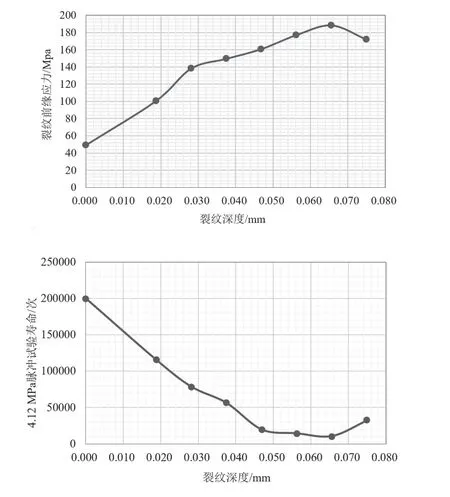

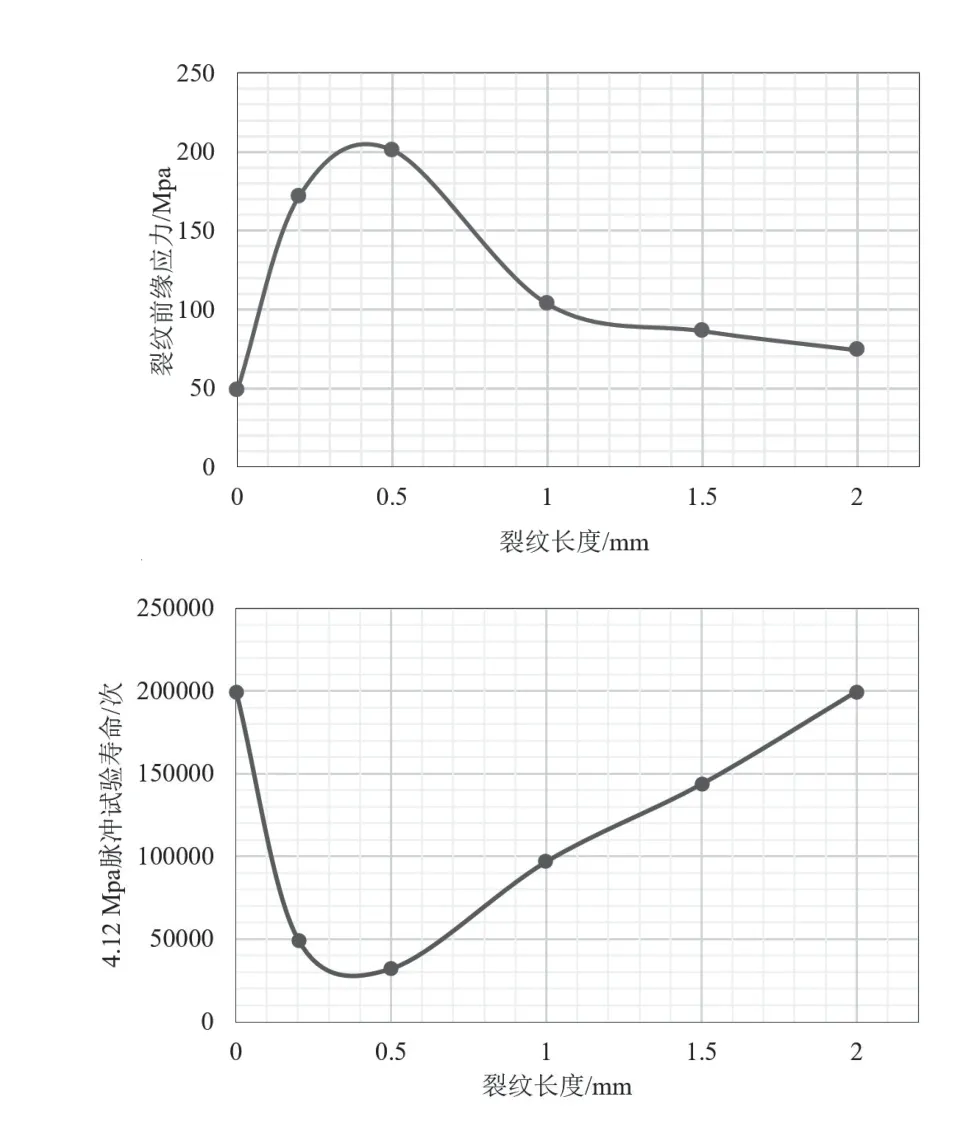

如圖6、圖7所示為高效換熱管裂紋深度、長度與疲勞壽命關(guān)系。由圖6、圖7中裂紋深度、長度與裂紋前緣應(yīng)力、脈沖壽命的關(guān)系曲線可以發(fā)現(xiàn)。隨高效換熱器管裂紋深度加深,前緣應(yīng)力增大,隨之脈沖壽命逐漸下降至五萬次以下。隨著裂紋長度增加,前緣應(yīng)力在0.5 mm時(shí)達(dá)到峰值,隨后應(yīng)力隨裂紋的延長下降;脈沖壽命同樣于應(yīng)力最為集中處降至最低,在裂紋長度到達(dá)2.0 mm時(shí),脈沖壽命超過20萬次。

圖5 內(nèi)窺鏡應(yīng)用殼管式換熱器管壁缺陷檢測

圖6 裂紋深度與前緣應(yīng)力、脈沖壽命關(guān)系曲線

4.3 管路件內(nèi)表面氧化皮、管內(nèi)雜質(zhì)及焊瘤檢查

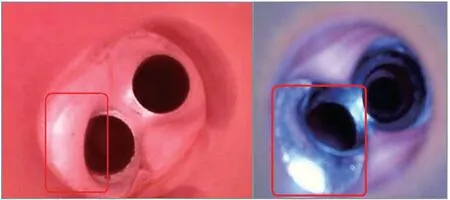

管路焊接過程充氮防護(hù)不到位易導(dǎo)致銅管內(nèi)壁產(chǎn)生大量氧化皮,銅管內(nèi)壁氧化皮在整機(jī)運(yùn)轉(zhuǎn)過程中會(huì)被冷媒?jīng)_刷并隨冷媒流動(dòng)方向流經(jīng)回路。此類雜質(zhì)進(jìn)入毛細(xì)管會(huì)導(dǎo)致管路堵塞異常,進(jìn)入閥類器件甚至?xí)?dǎo)致卡死故障,嚴(yán)重影響空調(diào)性能及可靠性。分液頭焊接過程焊料添加過多形成的焊瘤(如圖8所示),分液支路微堵導(dǎo)致分液頭分液不均,冷媒流量不足導(dǎo)致蒸發(fā)器換熱不充分,進(jìn)而導(dǎo)致空調(diào)制冷及能效比異常。

表2為實(shí)驗(yàn)室測得某整機(jī)分液頭分液孔焊料添加過多導(dǎo)致制冷量及能效比異常的數(shù)據(jù)。通過數(shù)據(jù)對比發(fā)現(xiàn)分液頭焊料添加過多形成的焊瘤會(huì)導(dǎo)致空調(diào)制冷量下降,吸氣溫度偏低,制冷能力率低于要求(96%),能效比EER值低于合格標(biāo)準(zhǔn)。使用內(nèi)窺鏡對各關(guān)鍵焊點(diǎn)進(jìn)行焊瘤、氧化皮及雜質(zhì)檢查,可對性能造成影響的缺陷進(jìn)行提前排查、控制。

圖7 裂紋長度與前緣應(yīng)力、脈沖壽命關(guān)系曲線

圖8 內(nèi)窺鏡應(yīng)用于分液頭焊瘤檢查

表2 分液頭1/3焊堵性能測試對比數(shù)據(jù)

4.4 壓縮機(jī)油路系統(tǒng)雜質(zhì)檢測

將壓縮機(jī)比作空調(diào)機(jī)組的心臟,那么油路系統(tǒng)就是心臟中的血管,油路系統(tǒng)的雜質(zhì)會(huì)隨著潤滑油被帶入到軸承,導(dǎo)致軸承運(yùn)行時(shí)產(chǎn)生噪音,甚至導(dǎo)致軸承卡死的嚴(yán)重故障。雜質(zhì)進(jìn)入陰陽轉(zhuǎn)子的嚙合處,會(huì)導(dǎo)致轉(zhuǎn)子嚙合不良出現(xiàn)壓縮機(jī)運(yùn)行噪音大、振動(dòng)大,甚至轉(zhuǎn)子抱死的嚴(yán)重故障。

在機(jī)體上加工出來的油路最小的直徑只有5 mm,且長度在幾十厘米,單純采用強(qiáng)光電筒照射目視的方法,無法對油路通道內(nèi)的清潔做到100%的有效檢驗(yàn)。通過引進(jìn)小線徑(2.8 mm/3.9 mm)內(nèi)窺鏡在壓縮機(jī)油路上,能夠清晰地判斷壓縮機(jī)細(xì)長油路中是否有雜質(zhì)(如圖9所示),可有效將油路機(jī)械加工過程中殘留的金屬碎屑及雜質(zhì)檢出,確保壓縮機(jī)長期運(yùn)行的可靠性。

圖9 壓縮機(jī)油路中雜質(zhì)

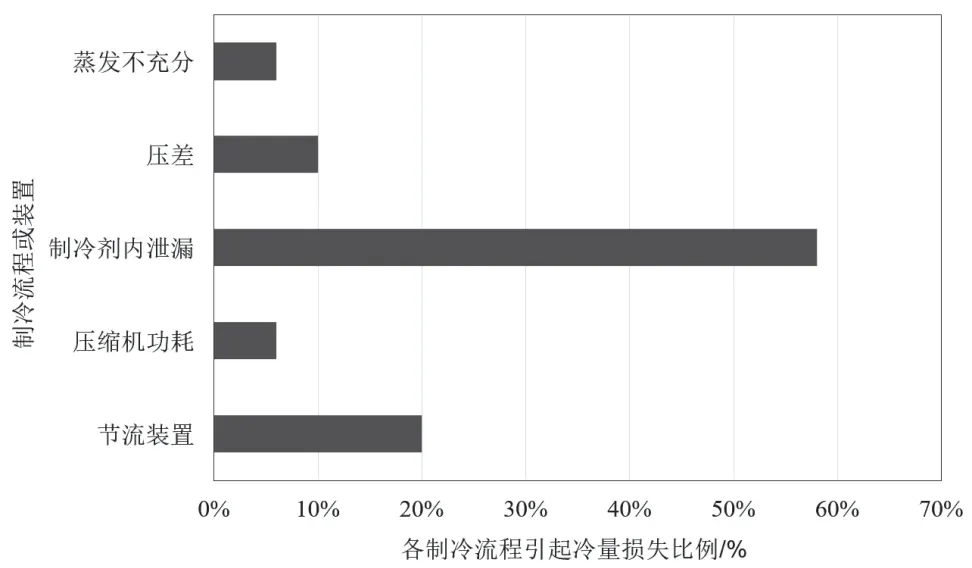

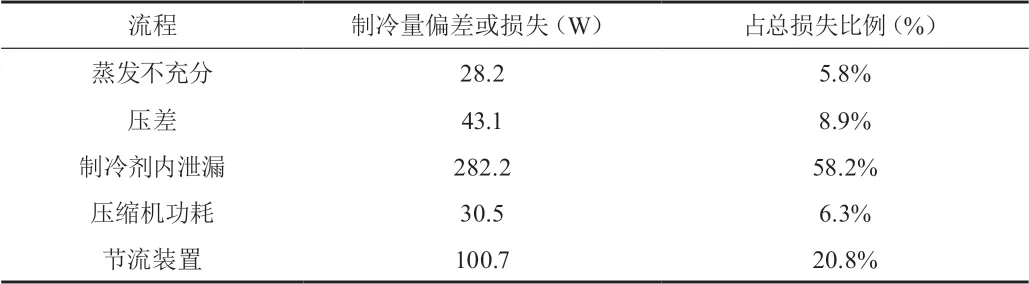

結(jié)合空調(diào)制冷流程及制冷劑T-S圖的能量平衡分析,制冷量損失項(xiàng)(如圖10所示)依次為壓縮機(jī)制冷劑內(nèi)泄漏、節(jié)流裝置、壓差、壓縮機(jī)功耗、蒸發(fā)不充分。其中,由于潤滑不當(dāng)而導(dǎo)致高低壓腔內(nèi)泄漏占總功率損失比例達(dá)到58.2%(如表3所示),如由于堵塞導(dǎo)致回油異常,該比例會(huì)進(jìn)一步上升。

圖10 空調(diào)性能一致性相關(guān)流程敏感性分析結(jié)果

5 結(jié)論

本文針對內(nèi)窺鏡對空調(diào)關(guān)鍵性能與可靠性控制應(yīng)用開展研究,進(jìn)行了可靠性計(jì)算與驗(yàn)證試驗(yàn),制定空調(diào)管道焊接、高效管加工缺陷、油路堵塞量化控制標(biāo)準(zhǔn):

(1)測試到焊縫未焊透缺陷,按焊料滲透程度可劃分為完全焊透、P≤25%、25%<P≤40%、P>40%以及多點(diǎn)未焊透,采用氦質(zhì)譜法檢漏儀漏率在5.31×10-7~7.33×10-6Pa·m3/s。

(2)管路焊接氧化皮、分液支路微堵可有效測試發(fā)現(xiàn),該缺陷導(dǎo)致分液不均,影響空調(diào)制冷量約200 W、功率約3.7%、EER能效比約0.25。

表3 1.5匹空調(diào)制冷量一致性總體平衡

(3)換熱器銅管TP2M 9.52×0.6×18°(材質(zhì)外徑×底壁厚×導(dǎo)角)內(nèi)壁缺陷深度0.075 mm、長度0.5 mm疲勞壽命顯著影響,4.12 MPa脈沖試驗(yàn)壽命僅3.2萬次,裂紋長度增加或深度變淺可靠性相應(yīng)提升。

(4)測試發(fā)現(xiàn)空調(diào)油路堵塞導(dǎo)致回油異常,由于潤滑不當(dāng)而導(dǎo)致高低壓腔內(nèi)泄漏制冷量偏差或損失達(dá)到282.2 W,占總功率損失比例達(dá)到58.2%。

同時(shí)隨著內(nèi)窺鏡技術(shù)的發(fā)展,工業(yè)內(nèi)窺鏡在空調(diào)性能及可靠性控制領(lǐng)域發(fā)揮了越來越重要的作用,打破了傳統(tǒng)檢驗(yàn)手段的諸多缺陷,提高了檢驗(yàn)人員的工作效率,降低質(zhì)量成本的同時(shí)使得對空調(diào)性能、可靠性的控制更加快捷、有效。