電動汽車熱泵系統串并聯余熱回收試驗研究

周國梁,吳 靖,王明玉

(上海愛斯達克汽車空調系統有限公司,上海 201204)

0 引言

熱泵系統是電動汽車維持乘員艙舒適與防止電池包過熱的一種可靠手段,其采暖效率較目前普遍使用的PTC電加熱器要高,從而受到各大主機廠的青睞。目前行業內各大車企都在針對熱泵系統做深入的研究并紛紛將熱泵技術推上電動汽車,已知搭載熱泵系統上市的汽車車型有寶馬i3、奧迪Q7 e-tron、豐田Prius、特斯拉Model Y等[1-4]。但使用R134a制冷劑的熱泵系統由于受制冷劑特性與壓縮機壓比的限制,在低溫環境下制熱量不足,無法充分滿足乘員艙采暖要求[5],提高低溫環境(如-7 ℃)熱泵系統制熱量的一種可行改善方式是回收電動汽車動力系統廢熱。

2014年,AHN 等[6]開發了一種 R134a雙熱源電動汽車熱泵系統,可同時從環境和動力系統吸熱。其試驗結果表明,在環境溫度-10 ℃,廢熱量1.5 kW情況下,雙熱源模式的制熱量與COP較環境單熱源模式分別提升了10.5%與4.3%。2015年,SUH等[7]設計了一種電動大巴熱泵系統,在熱泵模式下,通過水冷板式換熱器回收電機產生的廢熱,結果表明采暖所消耗的電量占總電耗比例低于25%,可使電動大巴由于空調的使用導致的續航里程衰減小于20%。2018年,BELLOCCHI等[8]搭建了一套可回收空氣顯熱與潛熱的熱泵系統,試驗結果表明該熱泵系統可降低續航里程衰減率2%~6%。2019年,李萍等[9]設計了一套帶有廢熱回收的四通換向閥熱泵空調系統,在余熱回收模式下車外換熱器與板式換熱器并聯分別吸收空氣與電機側水路熱量,分析了電機廢熱量產生規律并對廢熱回收系統進行了整車試驗研究。結果顯示,環境溫度為-7 ℃、廢熱量為1.0 kW時,廢熱回收使制熱量最大增加了0.8 kW,相應COP由1.4提升到了1.8,但僅靠廢熱回收的熱量以及熱泵系統產生的制熱量仍然不能滿足車內舒適度的要求。

本文設計了一套熱源為環境空氣、電機廢熱與電池熱的電動汽車熱泵系統,具備2種余熱回收模式:串聯余熱回收模式,車外換熱器與余熱回收換熱器串聯在一起;并聯余熱回收模式,車外換熱器與余熱回收換熱器并聯在一起。通過試驗方法,研究了環境溫度-7 ℃、余熱量1.0 kW情況下不同壓縮機轉速對系統性能的影響;結合試驗結果,提出了一種節能高效的余熱回收控制策略。

1 試驗裝置與試驗方法

1.1 試驗裝置

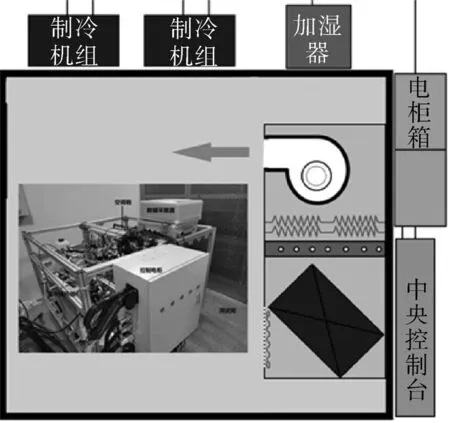

圖1示出了試驗裝置與測試系統。

圖1 試驗裝置及測試系統Fig.1 Schematic diagram of test device and test system

試驗在汽車空調系統性能試驗室進行,通過單獨的制冷系統和加熱加濕系統控制環境狀態。試驗臺架各個部件根據實車機艙進行布置,并通過自主設計的控制器進行控制。

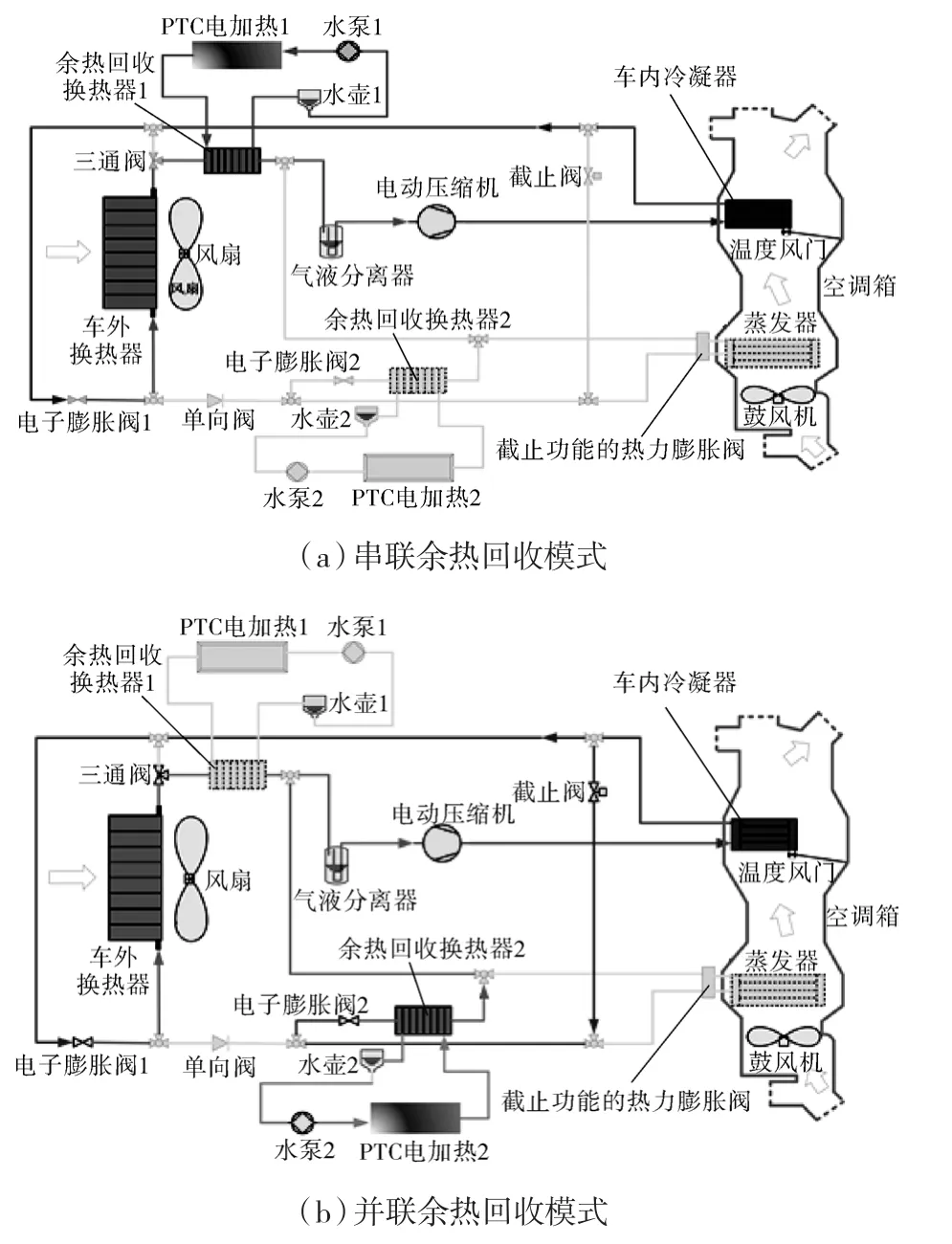

本文設計的熱泵系統2種余熱回收模式如圖2所示。

圖2 電動汽車熱泵2種余熱回收模式示意Fig.2 Schematic diagram of two waste heat recovery modes for electric vehicle heat pump system

熱泵系統由電動壓縮機、空調箱(包含蒸發器,車內冷凝器,溫度風門等)、車外換熱器,余熱回收換熱器、電子膨脹閥、熱力膨脹閥、截止閥、氣液分離器等組成,通過水PTC電加熱器模擬電機發熱與電池包發熱。當運行串聯余熱回收模式時(圖2(a)),溫度風門置于全熱位置,截止閥關閉,水泵1開啟,水泵2關閉,此時高溫高壓制冷劑氣體經車內冷凝器冷凝放熱加熱空氣,冷凝后的制冷劑液體全部經電子膨脹閥1節流后進入車外換熱器蒸發吸熱,車外換熱器出來的制冷劑再經過余熱回收換熱器1通過冷卻液吸收PTC電加熱器1(模擬電機)產生的熱量,制冷劑最后通過氣液分離器返回壓縮機。當運行并聯余熱回收模式時(圖2(b)),溫度風門置于全熱位置,截止閥開啟,水泵1關閉,水泵2開啟,此時高溫高壓制冷劑氣體經車內冷凝器冷凝放熱加熱空氣,冷凝后的制冷劑液體分成兩路,一路經電子膨脹閥1節流后進入車外換熱器吸熱,另一路經截止閥后通過電子膨脹閥2節流后進入余熱回收換熱器2蒸發通過冷卻液吸收PTC電加熱器2(模擬電池包)產生的熱量,最后兩路制冷劑混合經氣液分離器返回壓縮機。

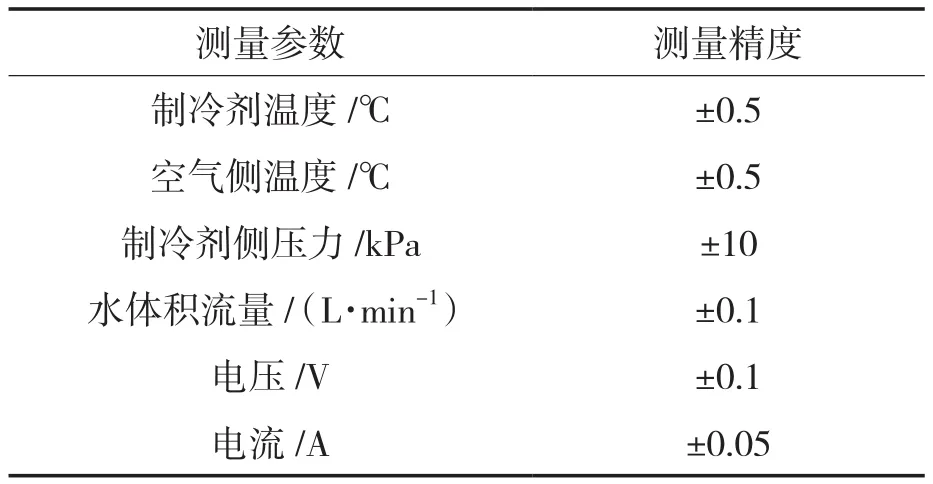

在試驗裝置各個測點布置鉑電阻與壓力傳感器來測量制冷劑側的溫度和壓力,采用體積流量計測量水的體積流量,電壓表與電流表測量壓縮機的運行電壓與電流,T型熱電偶測量空氣側溫度,各測量精度見表1,通過計算機軟件進行數據采集和處理。

表1 試驗臺主要參數測量精度Tab.1 Measurement accuracy of main parameters of the test bench

試驗采用車用電動渦旋式壓縮機,排量為34 cm3/r,供電電壓為直流350 V,轉速調節范圍為1 000~8 000 r/min,使用編制的控制軟件進行轉速調節。車外換熱器為三流程豎排平行流換熱器,外形尺寸(長×寬×高)645 mm×12 mm×373 mm;車內冷凝器為雙排雙流程平行流換熱器,外形尺寸(長×寬×高)為145 mm×28 mm×206 mm;余熱回收換熱器1和2均為板式換熱器,外形尺寸(長×寬×高)150 mm×76 mm×100 mm。水泵為12 V直流無刷型,額定功率110 W;PTC電加熱器供應電壓為直流350 V,額定制熱量5.0 kW;截止閥為電控直流12 V驅動常閉型,電子膨脹閥能力為7.034 kW,開度范圍為0~576步。

1.2 試驗方法

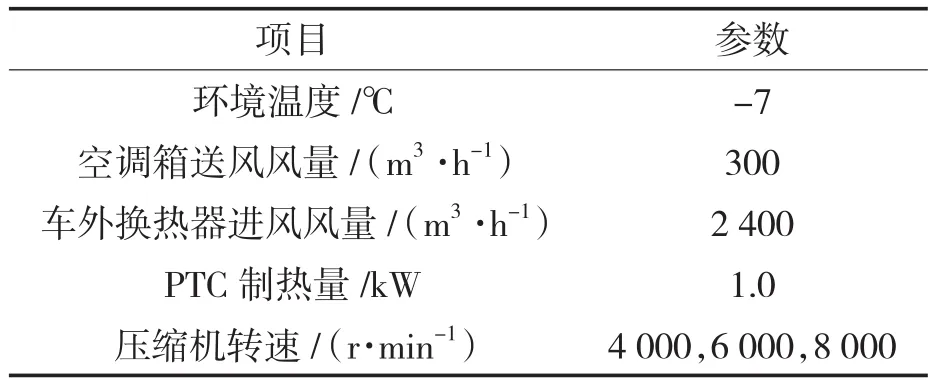

系統的制冷劑充注量通過制冷劑充注量試驗確定為0.9 kg。本文制熱效果對比的測試工況見表2,水體積流量固定為8 L/min,調節電子膨脹閥1使得車內冷凝器出口制冷劑過冷度在10 ℃左右,調節電子膨脹閥2使得余熱回收換熱器2出口制冷劑過熱度保持5 ℃左右。

表2 試驗工況Tab.2 Test conditions

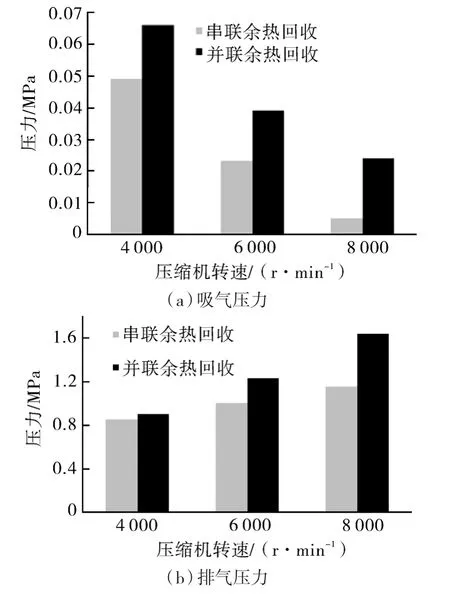

制熱量Q用來衡量該熱泵系統的制熱能力,通過空氣側的換熱量計算獲得,其計算式為:

式中 vair——空調箱送風風量,m3/h,vair=300 m3/h;

ρair——空氣密度,kg/m3;

Cpair——空氣比熱容,kJ/(kg·℃);

Tout——車內冷凝器平均出風溫度,℃;

Tin——車內冷凝器進風溫度,℃,Tin=-7 ℃。

COP用來衡量該熱泵系統的制熱效率,為制熱量與壓縮機耗功的比值,其計算方法為:

式中 wcomp——壓縮機功耗,kW。

2 試驗結果與分析

2.1 2種余熱回收模式運行特性對比

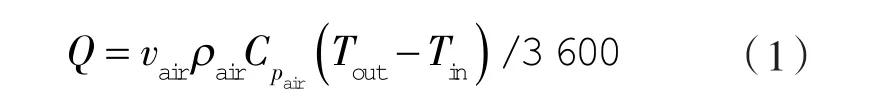

圖3示出了串、并聯余熱回收模式在壓縮機轉速為6 000 r/min時運行的系統循環p-h曲線。

圖3 串并聯余熱回收模式的運行p-h曲線Fig.3 The operating p-h diagram of series and parallel waste heat recovery modes

由圖3可知,并聯余熱回收模式的吸排氣壓力要高于串聯余熱回收模式的吸排氣壓力。這是由于串聯余熱回收模式下,余熱回收換熱器1置于車外換熱器的下游,由于車外換熱器和連接管路的壓降,余熱回收換熱器1制冷劑側的壓力低于車外換熱器內制冷劑壓力,而壓縮機又置于余熱回收換熱器1下游,壓縮機吸氣壓力又要低于余熱回收換熱器1內制冷劑壓力;在并聯余熱回收模式,余熱回收換熱器2與車外換熱器置于不同支路,余熱回收換熱器2內制冷劑的壓力不受制于車外換熱器內制冷劑壓力,吸氣壓力是兩者壓力的中和。因此,并聯余熱回收模式的車外換熱器蒸發壓力會低于串聯余熱回收模式的蒸發壓力,這有利于車外換熱器的換熱。

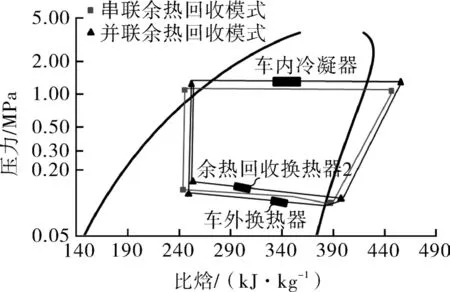

圖4示出了串、并聯余熱回收模式在不同壓縮機轉速下吸排氣壓力的變化對比。由圖4可知,吸氣壓力隨著壓縮機轉速的升高而降低,排氣壓力隨著壓縮機轉速的升高而升高。壓縮機轉速由4 000 r/min提升到8 000 r/min,串聯余熱回收模式的吸、排氣壓力分別由0.049 MPa降低至0.005 MPa與由0.850 MPa提升至1.150 MPa。并聯余熱回收模式的吸、排氣壓力則分別由0.066 MPa降低至0.024 MPa與由0.900 MPa提升至1.640 MPa,較串聯余熱回收模式分別提升了0.016~0.019 MPa與 0.050~0.490 MPa。

圖4 串、并聯余熱回收模式不同壓縮機轉速下吸、排氣壓力對比Fig.4 Comparison of suction and exhaust pressure at different compressor speeds for series and parallel heat recovery modes

2.2 2種余熱回收模式制熱能力對比

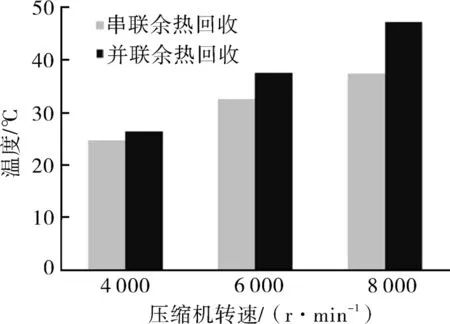

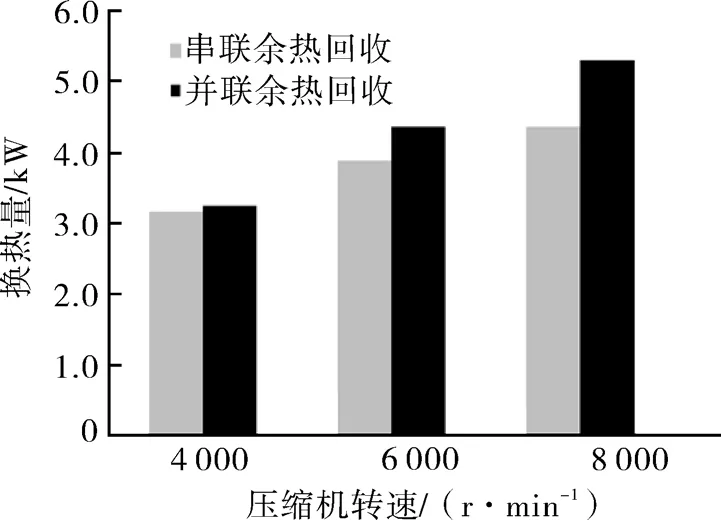

圖5 ,6分別示出了串、并聯余熱回收模式車內冷凝器出風溫度與制熱量隨壓縮機轉速的變化對比。

圖5 串、并聯余熱回收模式不同壓縮機轉速下車內冷凝器出風溫度對比Fig.5 Comparison of cabin condenser outlet air temperature at different compressor speeds for series and parallel heat recovery modes

圖6 串、并聯余熱回收模式不同壓縮機轉速下車內冷凝器制熱量對比Fig.6 Comparison of cabin condenser heating capacity at different compressor speeds for series and parallel heat recovery modes

由圖5,6可知,串、并聯余熱回收模式的冷凝器出風溫度與制熱量隨壓縮機轉速的提升而提升。壓縮機轉速由4 000 r/min提升到8 000 r/min,串聯余熱回收模式的冷凝器出風溫度與制熱量分別由25 ℃提升到37 ℃與由3.16 kW提升到4.35 kW。并聯余熱回收模式的冷凝器出風溫度與制熱量分別由26 ℃提升到47 ℃與由3.25 kW提升到5.31 kW,這是由于并聯余熱回收模式的吸氣壓力較高,較高的吸氣壓力意味著更大的吸氣制冷劑流量,且并聯余熱回收模式的車外換熱器蒸發壓力較低能從環境中吸收更多的熱,因此并聯余熱回收模式的制熱性能較好。并聯余熱回收模式車內冷凝器出風溫度與制熱量較串聯余熱回收模式的提升程度隨壓縮機的提升而升高,壓縮機轉速8 000 r/min時冷凝器出風溫度與制熱量提升了10 ℃與0.96 kW。一般情況下,-7℃環境溫度下車廂的穩態平均熱負荷約3.0 kW,瞬態平均熱負荷約5.0 kW[10]。因此串、并聯余熱回收模式在壓縮機轉速4 000 r/min時均可滿足-7 ℃環境下舒適車廂溫度的維持,而并聯余熱回收模式在壓縮機轉速8 000 r/min時可滿足車廂的瞬態升溫要求。

2.3 2種余熱回收模式制熱效率對比

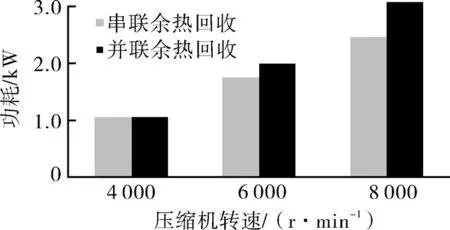

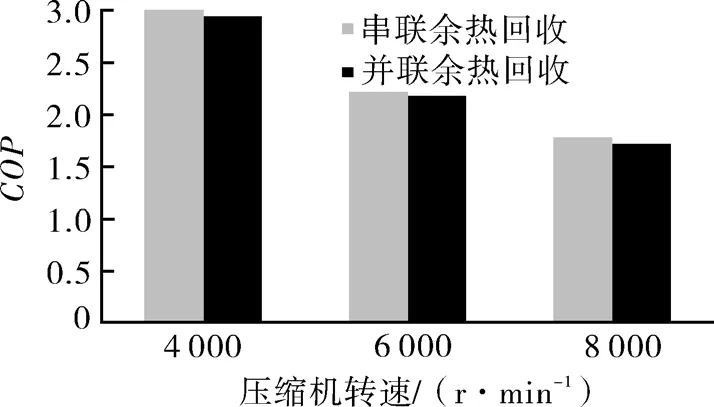

圖7,8分別示出了串、并聯余熱回收模式壓縮機功耗與COP隨壓縮機轉速的變化對比。

圖7 串、并聯余熱回收模式不同壓縮機轉速下壓縮機功耗對比Fig.7 Comparison of compressor energy consumption at different compressor speeds for series and parallel heat recovery modes

由圖7可知,串、并聯余熱回收模式的壓縮機功耗隨壓縮機轉速的提升而提升。由于并聯余熱回收模式制冷劑流量大于串聯余熱回收模式,且吸排氣壓力壓差更大導致壓縮機容積效率與等熵效率都下降,因此并聯余熱回收的壓縮機功耗大于串聯余熱回收模式。壓縮機轉速越高,并聯余熱回收模式較串聯余熱回收模式的制冷劑流量與壓縮機吸排氣壓差的差值越大,壓縮機功耗的差值也就越大。壓縮機轉速由4 000 r/min提升到8 000 r/min,串聯余熱回收模式的壓縮機功耗由1.05 kW提升到2.45 kW;并聯余熱回收模式的壓縮機功耗則由1.08 kW提升到3.08 kW,并聯余熱回收模式壓縮機功耗較串聯余熱回收模式最大可多0.63 kW。

由圖8可知,串、并聯余熱回收模式的COP隨壓縮機轉速的提升而降低:壓縮機轉速為6 000 r/min時2種模式的COP均大于2.0;壓縮機轉速為8 000 r/min時2種模式COP均大于1.5,制熱效率優于PTC電加熱器[11]。并聯余熱回收模式的壓縮機功耗雖然大于串聯余熱回收模式,但制熱量也得到較大提升,因此COP下降程度很低,最大下降0.05。

圖8 串、并聯余熱回收模式不同壓縮機轉速下COP對比Fig.8 Comparison of COP at different compressor speeds for series and parallel heat recovery modes

2.4 余熱回收模式運行策略

通過以上數據分析,可知并聯余熱回收模式制熱能力具備優勢但是功耗相對較高,串聯余熱回收模式在功耗與制熱效率方面有較好的表現。冬天電動汽車行駛過程中,開始的15 min需要將車廂平均呼吸點溫度快速提升到20 ℃,該過程需求的制熱量較大(約5.0 kW),之后車廂所需求的制熱量減小(約3.0 kW)[12-18]。鑒于串并聯余熱回收模式各自的特點,在實際運行過程中,在開始的15 min內壓縮機高轉速運行下的并聯余熱回收模式易滿足車廂升溫要求,待車廂溫度達20 ℃進入穩態狀態后,降低壓縮機轉速并轉換為串聯余熱回收模式維持車廂溫度可有效降低壓縮機功耗。該運行策略既能夠合理利用電池電能,又不犧牲駕駛安全性與乘員舒適性;具體的控制邏輯有待整車進一步的研究與試驗驗證。

3 結論

(1)并聯余熱回收模式的車外換熱器蒸發壓力低于串聯余熱回收模式,余熱回收換熱器的蒸發壓力高于串聯余熱回收模式,最終并聯余熱回收模式的壓縮機吸排氣壓力均高于串聯余熱回收模式。

(2)并聯余熱回收模式的車內冷凝器制熱能力與出風溫度高于串聯余熱回收模式,壓縮機轉速4 000 r/min時制熱量2種模式均超過3.0 kW,壓縮機轉速8 000 r/min時并聯余熱回收模式制熱量超過5.0 kW,串聯余熱回收模式超過4.0 kW;串聯余熱回收模式車內冷凝器出風溫度可達25~37 ℃,并聯余熱回收模式車內冷凝器出風溫度可達 26~47 ℃。

(3)并聯余熱回收模式制熱量高,相應壓縮機功耗也高于串聯余熱回收模式,最多可達0.63 kW;并聯余熱回收模式COP略低于串聯余熱回收模式,但差別不大,2種模式COP均超過1.5,最大可達 3.0。