新型組合式3D高效預熱系統在熔鋁爐上的節能示范研究

王飛揚 ,朱冬生 ,劉世杰 ,莫 遜

(1.中國科學院 廣州能源研究所,廣州 510640,2.中國科學院 可再生能源重點實驗室,廣州 510640,3.廣東省新能源和可再生能源研究開發與應用重點實驗室,廣州 510640;4.中國科學院大學,北京 100049)

0 引言

高效蓄熱系統是高溫空氣燃燒技術得以實現的重要設備。傳統的高效蓄熱系統以緊湊排列的蓄熱體為介質將高溫煙氣的熱量傳遞給助燃空氣,從而加熱入爐空氣,實現對高溫煙氣的熱量回收。但是這種緊湊的蓄熱室阻力極大,而且排煙溫度較高,從而導致整個燃燒系統的排煙熱損失高、功耗高。國內外學者已對高效蓄熱系統進行了大量研究[1-12]。KLEIN 等[1]提出了只考慮軸向導熱忽略徑向導熱的薄壁模型,并給出了蓄熱室熱效率的近似解。李朝祥等[2-3]得出蓄熱室效率的計算式,并討論了影響效率的若干因素及定量關系。李衛東等[4]分析了換向時間對蓄熱室的溫度和傳熱性能的影響。侯和平等[5]通過有限差分法對熱風爐的蓄熱室進行了數值模擬,得到了蓄熱室壓降和換熱效率隨床層高度的變化規律。這些研究雖然對蓄熱室的傳熱特性和阻力特性有了深刻的認識,但并未對進一步降低排煙溫度和有效降低阻力損失提出針對性的解決方案。本文提出一種新型組合式高效預熱系統,將三維變空間高效換熱器與蓄熱室配合使用,不僅可以降低排煙溫度,同時可以降低系統阻力,最終達到降低產品能耗、提升經濟性的效果。

1 新型組合式3D高效預熱系統的結構和特點

新型組合式3D高效預熱系統由經過優化的蓄熱室和三維變空間高效換熱器組成。蓄熱室由室體和蓄熱體組成,蓄熱體是蓄熱室燃燒技術中最關鍵的組成部分,直接影響蓄熱室的體積、效率和加熱能力。目前常用的蓄熱體主要有格子磚、球狀及蜂窩狀蓄熱體[9],工程實際中比較常見的蓄熱體,尤以蓄熱球具有強度高、抗熱震性優良、更換清洗最方便和價格低等優點,被廣泛采用。若從壓力損失考慮,陶瓷球有其不利的一面;但在強度、單位體積蓄熱量、使用方便、價格等方面具有明顯的優勢。本項目即采用22 mm的陶瓷蓄熱球。

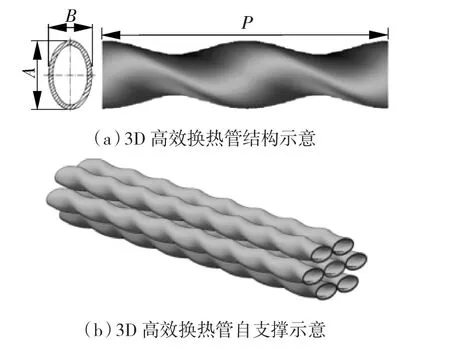

三維變空間高效換熱器以3D高效換熱管為換熱元件,3D高效換熱管可由普通光滑圓管冷軋扭曲加工而成,其橫截面呈橢圓形,如圖1所示,主要參數包括長軸A、短軸B、扭距P。

圖1 3D高效換熱管Fig.1 Diagram of 3D high-efficiency heat exchange tube

管束組裝時依靠相鄰管突點實現多點接觸相互支撐,取消折流板,達到自支撐和強化傳熱雙重效果;其次,在殼側沿管長方向形成規律的多孔螺旋通道,使流體在管內流動時產生以旋轉為主要特征的復雜流動,并在管內垂直于主流方向上產生二次流促進傳熱[13];流體在管內外兩側均受離心力作用而周期性地改變流速和流動方向,加強流體自身的湍流程度,有助于破壞管壁上的熱邊界層,從而在管內外同時強化傳熱,且設備投資費用低,運行高效可靠[14-16]。

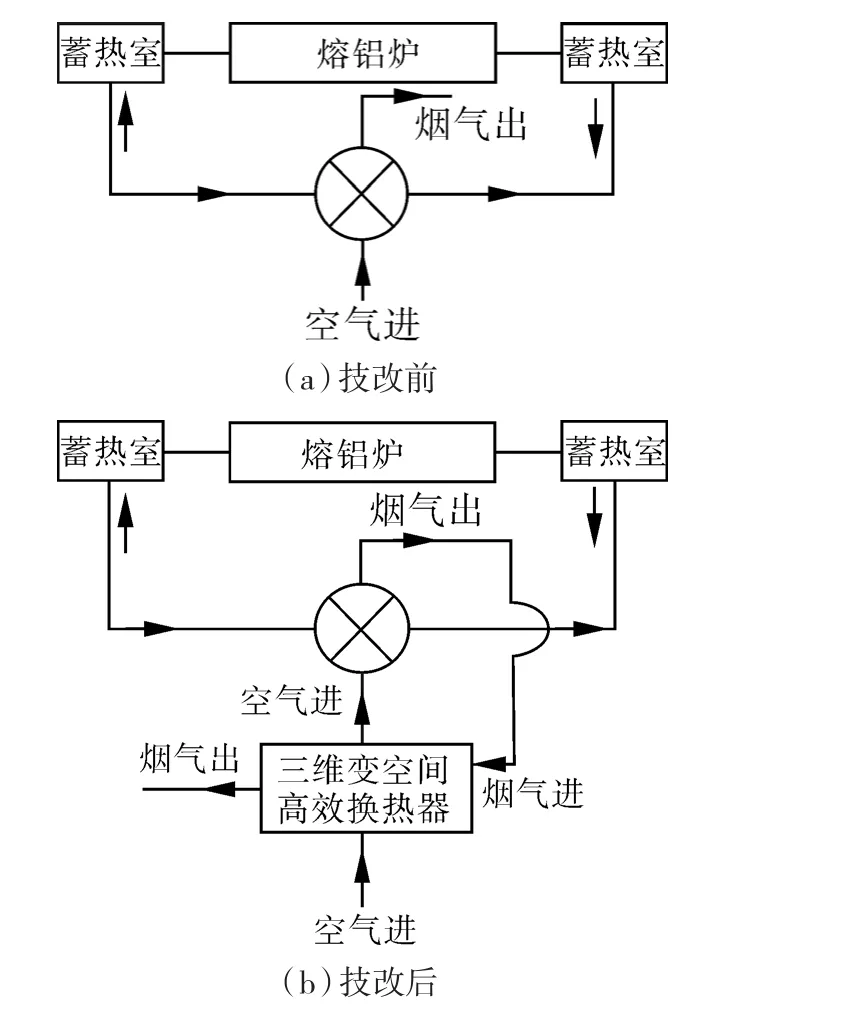

新型組合式3D高效預熱系統不但具有耐高溫、耐腐蝕、降低整體阻力的優勢,還進一步降低排煙溫度,提高熱效率和整體的經濟性。技改前、后系統熔鋁爐如圖2所示。

圖2 技改前、后熔鋁爐系統Fig.2 Aluminum melting furnace system before and after technological transformation

2 可行性研究

如前文所述,新型組合式3D高效預熱系統集蓄熱室和三維變空間高效換熱器的優點于一身。蓄熱室耐高溫、耐腐蝕、抗渣的特性,為三維變空間高效換熱器提供長期安全運行的工作環境。三維變空間高效換熱器利用自身高效傳熱、阻力小、端差小的優勢將排煙溫度降到更低,同時可降低蓄熱球高度,進而降低整體阻力。

三維變空間高效換熱器不能直接應用于熔鋁爐的主要原因在于爐子出口煙溫高達900~1 200 ℃,高于普通管式換熱器的安全工作溫度,蓄熱室的耐高溫特性則能有效解決該問題。蓄熱室不僅可以將煙氣溫度降至換熱器的安全工作溫度,其密布的蓄熱球還可以起到過濾作用,使得進入三維變空間高效換熱器的煙氣更干凈,減少3D高效換熱管結垢,延長三維變空間高效換熱的使用壽命。

蓄熱室雖然有諸多優點,但其阻力極大,而且其排煙溫度受到諸多條件的限制,尤其是小型設備,煙氣出口溫度降低到200 ℃需要滿足一定的必要條件[17]。增加三維變空間換熱器之后就解決了排煙溫度的局限性,而且三維變空間高效換熱器具有換熱效率高和小端差換熱的優勢,能夠大幅降低排煙溫度,減小排煙熱損失。三維變空間高效換熱器較大的換熱比表面積,能夠等效替代一部分蓄熱球,以降低蓄熱球的高度,從而降低整個系統的阻力,降低引風機功耗。

所以,新型組合式3D高效預熱系統不但能解決熔鋁爐系統阻力大、引風機功耗高的問題,而且可以深度回收煙氣余熱、大幅降低排煙溫度。進而有效降低熔鋁系統功耗,同時減少天然氣耗量,提高總體經濟性。

3 工程設計案例

3.1 熔鋁爐系統技術改造前的運行情況

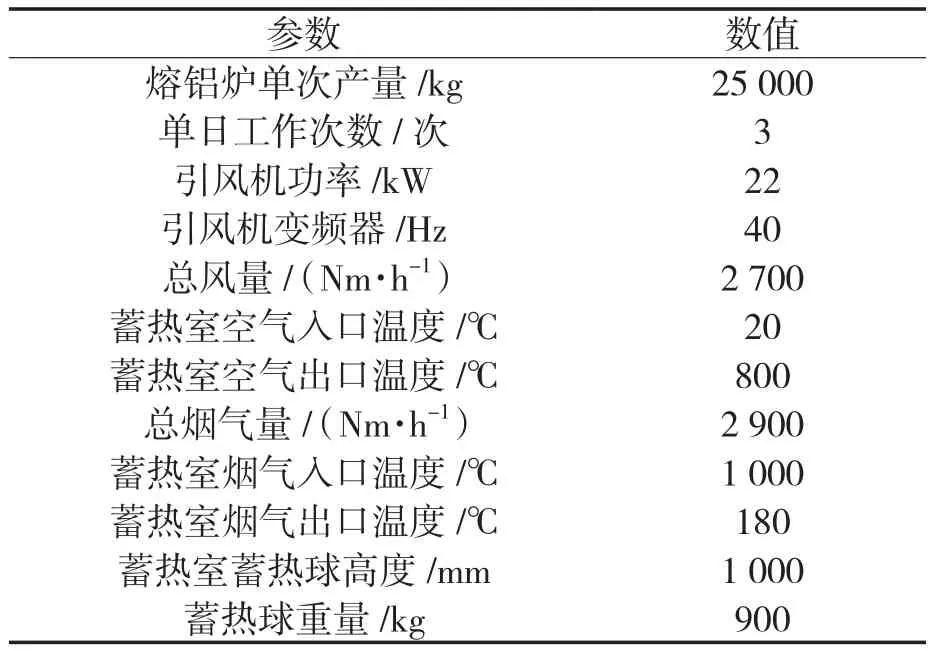

理論上熔化1 000 kg鋁耗電能320 kW·h或天然氣約32.3 Nm3。若將爐體升溫、熱量損失、燃燒不完全等計入,目前實際能耗為理論值的2~3倍,甚至更多[18]。可見在實際工業生產中,熔鋁爐的熱效率并不高。某鋁合金股份有限公司一臺日產75 000 kg鋁錠的熔鋁爐,采用高溫空氣燃燒技術,其蓄熱室以陶瓷蓄熱球為蓄熱體,由于能耗高、阻力大,影響整體經濟性,根據改造前生產統計數據,成鋁消耗天然氣大約為0.075 Nm3/kg。且運行時間長、設備老化,影響安全性,其技改前運行期間工藝參數見表1。

表1 技改前熔鋁爐運行參數Tab.1 Operating parameters of aluminum melting furnace before technological transformation

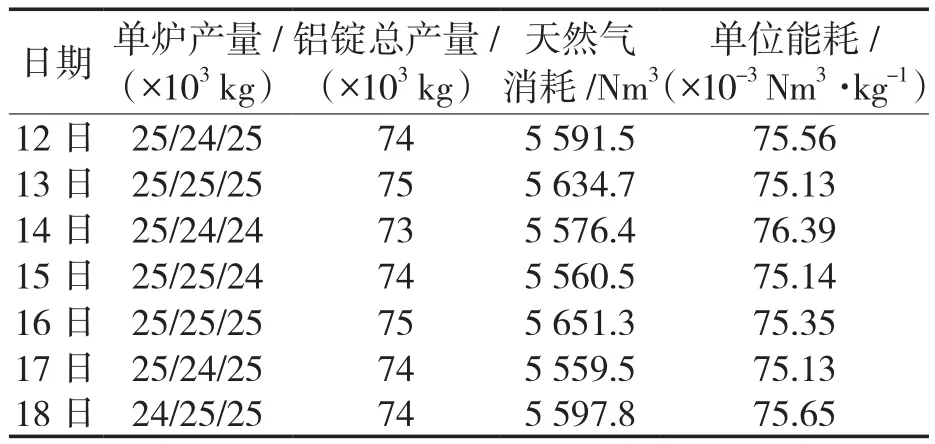

為了比較技改后的效果,在技改之前對該熔鋁爐每天的生產情況進行統計,該爐每天生產三爐,生產情況與天然氣消耗量見表2。

表2 技改前生產數據統計Tab.2 Production data statistics before technological transformation

3.2 熔鋁爐系統技術改造的設計方案

依據工藝條件,對該熔鋁爐系統進行技術改造,改造內容包括原蓄熱室的優化和三維變空間高效換熱器的設計,二者配合使用構成新型組合式3D高效預熱系統。

3.2.1 蓄熱室的優化

有研究表明蓄熱室中蓄熱體高度對阻力和熱工指標均有影響。隨著蓄熱體高度的增加,煙氣出口平均溫度降低,空氣預熱溫度升高,蓄熱室的溫度效率和熱效率增大,阻力也隨之增大。但當其達到某一高度時,繼續增大蓄熱體高度對各熱工指標的影響不明顯,但對阻力影響很大。該高度與蓄熱球直徑有關,蓄熱球直徑為15 mm時,該高度為0.6 m;25 mm時,為0.7 m;35 mm時,為0.8 m。該項目蓄熱球直徑為22 mm,顯然,應將其蓄熱體高度設計為650 mm,相應地蓄熱室阻力約降低30%[19]。既可以保證其熱工性能,又能有效降低阻力損失。故蓄熱室的最終優化方案為將球層高度降為650 mm。

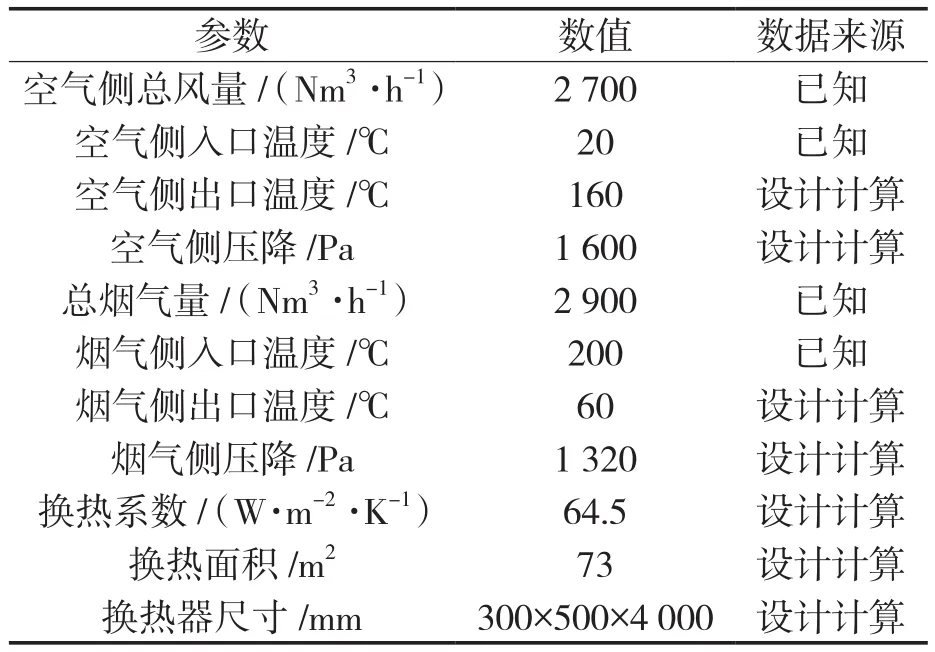

3.2.2 三維變空間高效換熱器的設計

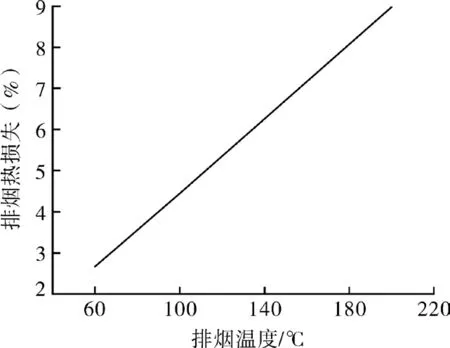

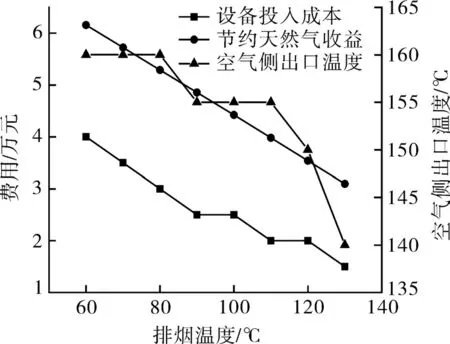

設計三維變空間高效換熱器,首先應確定其設計參數。從圖3可以看出,排煙溫度與排煙熱損失有密切關系。根據能量守恒定律,排煙溫度的改變將影響到空氣側出口的溫度,圖4示出了排煙溫度的選擇對三維變空間高效換熱器空氣側出口溫度、設備投入和節約天然氣收益的影響。

圖3 排煙溫度與排煙熱損失的關系Fig.3 Relationship between exhaust gas temperature and heat loss

圖4 排煙溫度對空氣側出口溫度、設備投入成本和天然氣節約收益的影響Fig.4 The influence of determination of gas temperature on the air-side exit temperature,equipment investment cost and natural gas savings

節約天然氣收益的計算周期為1個月(按天然氣3元/Nm3。每月生產22天,每天單爐生產75 000 kg)。顯然排煙溫度越低,三維變空間高效換熱器出口風溫相對越高,相對的設備投入成本越大,節約天然氣成本也越多。設備投入成本僅在1個月之內就可以完全回收,投資回收期非常短,所以最終選擇排煙溫度為60 ℃,確定三維變空間高效換熱器的參數見表3。

表3 三維變空間高效換熱器設計參數Tab.3 Design parameters of 3D variable space efficient heat exchanger

3.3 熔鋁爐系統技術改造后的運行情況

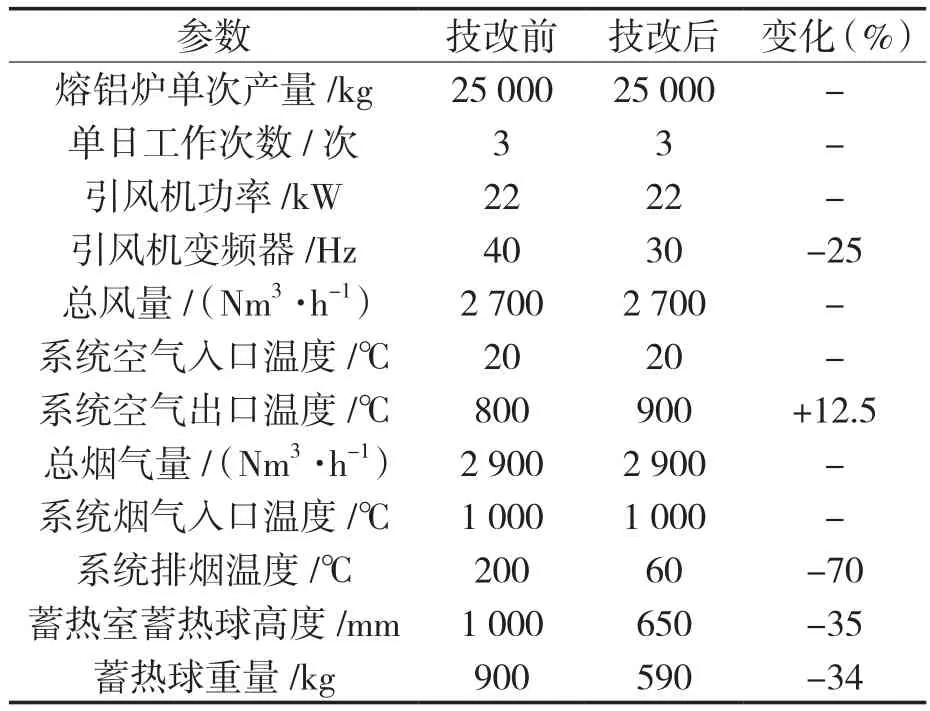

技術改造后熔鋁爐系統工藝參數及與技改前對比見表4。

表4 技改前、后工藝參數對比Tab.4 Comparison of the process parameters after and before technological transformation

3.4 熔鋁爐系統改造前后對比與結果分析

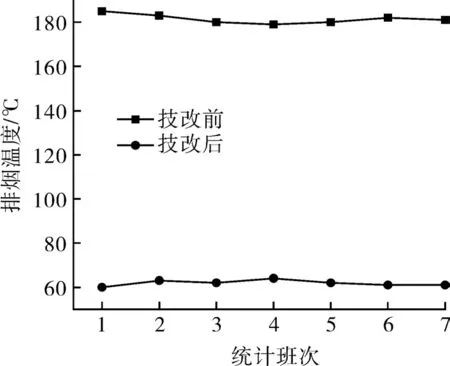

技改后系統運行情況良好,排煙溫度下降、引風機功耗下降、成鋁單位能耗大幅降低。系統運行穩定后,對其排煙溫度、引風機功耗、成鋁噸耗連續監測7天,并與技改之前的統計數據對比如圖5~7所示。由圖5可知,技改后排煙溫度大幅降低,由技改前200 ℃降低到60 ℃,這是由于三維變空間高效換熱器采用純逆流的換熱方式,具有小端差換熱的優勢,其特殊的結構特點使得管內外流體均受離心力作用而周期性地改變流速和流動方向,加強流體自身的湍流程度,強化換熱,使得排煙溫度大幅降低。根據圖3中排煙溫度與排煙熱損失的關系可知,排煙溫度的降低可使排煙熱損失降低6%。

圖5 技改前、后排煙溫度對比Fig.5 Comparison of exhaust gas temperature before and after technological transformation

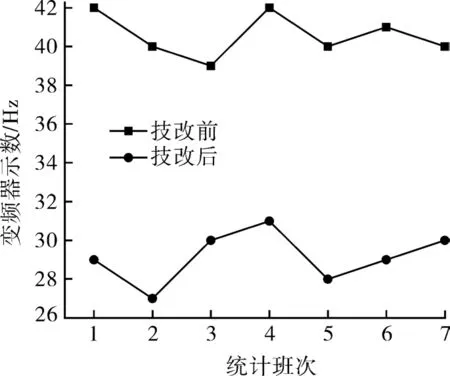

圖6 技改前、后引風機變頻器示數對比Fig.6 Comparison of inverter indications of induced fan before and after technological transformation

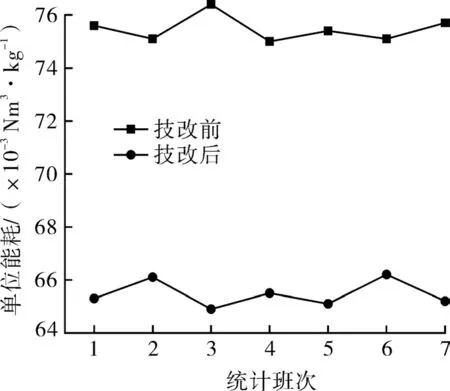

圖7 技改前、后成鋁單位能耗對比Fig.7 Comparison of consumption per ton of aluminum before and after technological transformation

由圖6可知,引風機變頻器技改前頻率為40 Hz,技改之后平均值只有30 Hz,引風機能耗降低25%。原因在于傳統蓄熱室的阻力與蓄熱球層的高度有密切聯系[19-21],技改過程中將球層高度由1 000 mm降低到650 mm,在保證熱工參數的前提下,大幅降低了系統阻力,雖然增加了三維變空間高效換熱器會小幅增加阻力,但并不影響系統總阻力的大幅下降。

由于回收的熱量提高了入爐空氣溫度,成鋁平均每天然氣消耗降低0.01 Nm3/kg,按照天然氣單價3元/Nm3、單爐產量75 000 kg/天、每年生產260天計算,每年節約天然氣收益為58.5萬元,結果表明此次技改收效顯著。

4 結論

(1)技改后,在保證蓄熱室熱工特性不變的情況下,降低蓄熱球的高度,大幅降低系統阻力損失,進而大幅降低引風機功耗,起到良好的降耗效果。

(2)技改后,進一步降低系統排煙溫度,降低排煙熱損失,起到良好的煙氣余熱回收的效果。

(3)技改后,系統成鋁單位能耗由原來的0.075 5 Nm3/kg降低到約0.065 5 Nm3/kg,大幅節約天然氣,節約天然氣收益可達58.5萬元/年,整個系統的經濟性得到提高,企業收益增加顯著。