均勻化工藝對6005A鋁合金組織及性能的影響

馮艷飛,徐伍剛,李秋梅,孫 亮,楊 路

(1.內蒙古科技大學 材料與冶金學院,內蒙古 包頭 014010;2遼寧忠旺集團有限公司,遼寧 遼陽115000)

近年來,汽車輕量化的應用得到了越來越多人的廣泛關注,其中鋁及鋁合金的應用最為引人注目[1]。而汽車要求的高速、安全、節能、舒適、環保是現代化面臨的重大課題[2]。若要達到上述要求,均勻化制度工藝是實現滿足性能的重要途徑之一[3]。6005A鋁合金屬于典型的Al-Mg-Si系可熱處理強化鋁合金,具有中等強度、優異的擠壓性、耐蝕性、焊接性以及較低的密度等優點,在汽車領域得到廣泛的應用[4]。本文結合生產實際情況,通過采用Thermo-Calc數值模擬熱力學計算及試驗相結合的方法,研究了6005A鑄態合金相組成及析出溫度,不同均勻化工藝對6005A鋁合金顯微組織、力學性能及電導率的影響,為實際工廠鋁合金均勻化工藝處理提供一定的理論依據。

1 試驗材料及方法

試驗設備為工廠內的1T試驗中頻加熱爐,采用半連續鑄造方法,經熔煉、攪拌、精煉靜置保溫,鑄造溫度為730℃。生產規格為Ф254mm×5300mm的6005A鋁合金圓鑄錠,經車皮后直徑為Ф248mm,去頭去尾300mm,之后鋸切長度150mm鑄錠。鑄錠各元素的實測質量分數為,Si 1.60%,Fe 0.18%,Cu 0.18%,Mn 0.42%,Mg 0.67%, Cr 0.17%,Zn 0.01%,Ti 0.05%。在鑄錠一端分別連續截取5片厚30mm鑄錠薄片,其中1個鑄錠薄片作對照樣,其余4個薄片進行不同均勻化工藝處理,具體均勻化工藝制度為,1#試樣為鑄態,2#試樣490℃×10h,3#試樣530℃×5h,4#試樣560℃×8h,5#試樣575℃×2.5h。

將鑄錠薄片1#試樣和不同均勻化工藝后的鑄錠薄片2#試樣、3#試樣、4#試樣、5#試樣,分別在鑄錠薄片中心相同位置各切取30mm×30mm×30mm制備標準的金相試樣和導電率試樣,經過磨樣、拋光等,選用Keller腐蝕液(1%HF、1.5%HCl、2.5%HNO3、95%H2O,體積分數)進行組織腐蝕后,采用Axio-Imager蔡司顯微鏡觀測金相顯微組織,并計算顯微組織晶粒度。沿光片中心一側分別切3個30mm×180mm×30mm長條塊制備標準拉伸力學試樣,采用ZX-LX-004電子萬能試驗機,施加載荷100kN。保證拉伸力學測試的真實性,取其平均值作為力學性能。通過數值計算鑄錠相組成、析出溫度及相分布狀態結合不同均勻化工藝試驗同鑄態試樣進行對比分析。

2 試驗結果與討論

2.1 鑄錠相組成及析出溫度分析

圖1為通過Thermo-Calc熱力學計算平衡狀態下的6005A鑄錠相組成及析出溫度關系。用實測化學成分進行計算。由圖可以看出,按照選取的合金成分,6005A鋁合金鑄錠在平衡狀態下的主要相組成有:α-Al(固溶體)、Mg2Si、Al2Cu、E(AlCrMgMn)、Al6Mn、Al20Cu2Mn3、Al13Cr4Si4、Al3Ti等。其中6005A鋁合金的強化相主要為Mg2Si。Al-Mg-Si合金沉淀相的析出序列對應主要為:α-Al(過飽和固溶體)-GP區-過渡相Mg2Si)-平衡相(Mg2Si)。圖2為數值計算常溫平衡狀態下的6005A鑄錠相分布,可以看出,α-Al(圖中ALPHA)相占整體相的質量分數為1.69%,同理,Mg2Si為1.06%、Al6Mn為0.36%等。

2.2 均勻化工藝對鑄錠顯微組織的影響

圖3為不同均勻化工藝處理的6005A鋁合金鑄錠中心顯微組織。由數值計算及文獻研究[5]可知,6005A鋁合金鑄錠中主要第二相是Mg2Si、Al6Mn。

從圖3(a)中可以看出,鑄態鋁合金試樣析出物含量較多,主要集中或偏聚在晶界上,并出現大量粗大的顆粒和條狀析出物,且晶界狹長,枝晶網格明顯。而從圖3(b)(c)(d)(e)中可以看出,在不同均勻化工藝過程中,主要的第二相幾乎全部或部分分解并擴散到鋁基體中,且粗大條狀析出物基本消失,在晶內和晶界可見大量點狀的彌散質點。隨著均勻化溫度的升高,基體過飽和元素均勻彌散析出,表現為基體中均勻分布彌散細小析出相。由圖1可知,Mg2Si相在512.5℃下開始析出,圖3(b)均勻化后未達到Mg2Si相析出溫度,故彌散質點較少;圖3(c)(d)(e)均勻化后彌散質點較多,而圖3(e)均勻化后彌散質點最多。表明均勻化后的主要強化相重溶大量析出細小彌散質點。另外,經不同均勻化工藝處理后,鑄錠顯微組織枝晶網部分或完全固溶。其主要原因是在較高溫均勻化下,晶界上偏聚的合金化元素或相已固溶到基體中,晶界及其邊沿呈合金元素貧化狀態,晶界及其周圍呈貧化的灰白區域,隨著均勻化處理溫度和保溫時間的不同,晶界灰白貧化區域的寬度以及連續各相異性不同[6]。

圖4為不同均勻化工藝處理的鑄錠組織晶粒度。經晶粒度計算分析,不同均勻化工藝處理后未發現明顯的晶粒長大和異常長大現象,其對應不同均勻化后鑄錠中心的晶粒度級數分別為圖4(a)(b)(c)、(d)均為3級、圖4(e)為2.5級。不同均勻化工藝處理的組織晶粒度影響較小。

圖4 不同均勻化工藝處理的鑄錠中心位置晶粒度

2.3 均勻化工藝對鑄錠力學性能的影響

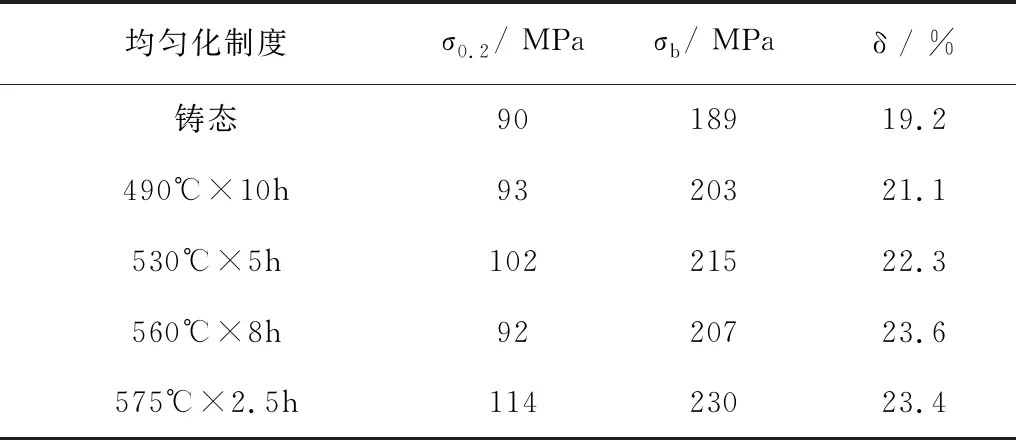

表3為不同均勻化工藝處理6005鋁合金鑄錠的常溫力學拉伸試驗結果。

表3 不同均勻化工藝處理的力學性能

從表3中可以看出均勻化后鋁合金鑄錠抗拉強度和屈服強度均高于未均勻化處理的。而高溫短時575℃×2.5h均勻化處理的合金鑄錠屈服強度、抗拉強度以及延伸率等綜合性能均明顯優于其它均勻化工藝處理。從鋁合金的強韌化機理分析,其均勻化強度影響主要受到晶粒細化、固溶強化以及第二相沉淀彌散強化的影響[7]。而6005A鋁合金鑄錠鑄態和均勻化的強度主要受制于合金元素的固溶強化以及第二相的沉淀彌散強化共同作用,彌散強化與第二相的形態、大小、數量和分布有關,且第二相呈細小均勻等軸狀分布時,強化效果較好。

2.4 不均勻化工藝對鑄錠電導率的影響

鋁合金的均勻化程度以及組織形態對合金的電學性能具有很重要影響。鑄態下鑄錠電導率較低,只有31.8%IACS;而不同均勻化工藝處理后的電導率較高,490℃×10h為42.6%IACS、530℃×5h為40.4%IACS、560℃×8h為39.7%IACS、575℃×2.5h為38.2%IACS。490℃×10h均勻化處理程度不夠,晶內和晶界存在少量偏析固溶體,所以相對其它均勻化較高。而隨著均勻化溫度的緩慢升高,晶內和晶界偏析與非平衡相的深化溶解,合金元素在鋁基體中的固溶度逐漸增加,電導率明顯降低,或均勻化處理程度不夠,會出現較部分偏析的固溶體,所以電導率往往大于均勻固溶體的電導率。多相合金的電導率不僅與組成相的電導率及相對含量有關,還與合金的微觀組織形態有關系[8]。對固溶體基體鋁合金來說,固溶度越高,其電導率越低,因為合金的固溶度越高,溶質原子溶入基體的數量越多,引起基體晶格畸變的幾率越大。電子的散射越大,電阻率越大,相應電導率越小[9]。

3 結論

(1)鑄態6005A合金的Mg2Si相在512.5℃下開始析出。合金中主要的α-Al相占質量分數為1.69%,同理,Mg2Si為1.06%、Al6Mn為0.36%等。

(2)經575℃×2.5h均勻化工藝處理效果最好,晶內均勻彌散分布細小的析出相,且強度最高,屈服強度、抗拉強度、延伸率、電導率分別為114MPa、230MPa、23.4%、38%IACS。較鑄態相比分別提高了26.5%、21.4%、21.9%、16.1%。

(3)經過不同均勻化工藝處理電導率均顯著提高,與鑄態電導率相比提高了16.1%~33.9%。