高銅CuNiSn合金帶箔材孔洞缺陷成因分析與控制

張文芹,汪 航,肖翔鵬,梁紅玉,韓彩香,景 潔

(1.太原晉西春雷銅業有限公司,山西 太原030008;2.江西理工大學,江西 贛州341000;3.太原工業學院,山西 太原 030008)

隨著電子信息產業快速發展和銅帶加工技術的進步,高精度銅帶市場對銅帶的表面質量提出了更高要求,這一方面是下游企業對銅帶產品的必然要求,另一方面也是銅帶產品檔次提高及企業在市場競爭中取勝的有力法寶。因此,高精度銅合金帶材的表面質量,已經成為銅帶生產企業越來越重視并影響質量成本的主要問題,并且成為產品進入高端市場的關鍵[1]。而隨著成品帶材厚度不斷減小,由于內部組織缺陷造成的表面缺陷愈發凸顯。

高銅CuNiSn合金帶材在研制過程中,出現熱軋裂紋和帶材孔洞現象,造成雙面銑銑削量大和帶材品質下降。本文從熔鑄工藝入手對高銅CuNiSn合金帶材熱軋裂紋及加工帶材孔洞等缺陷的形成原因進行分析,以引起銅帶加工企業及其技術人員對銅及銅合金制備技術及鑄錠質量的進一步關注。

1 材料制備與試驗方法

采用中頻熔煉爐進行合金熔煉、工頻保溫爐進行澆注的半連續鑄造方式制備鑄錠,制成高銅CuNiSn合金鑄錠,規格為170mm×420mm×8000mm;化學成分(質量分數,%)為,Cu≥96.1,Ni 0.75~0.90,Sn 1.1~1.8,P 0.04~0.10,Pb≤0.005,Fe≤0.05,Si≤0.1。鑄錠切除頭尾后,經加工形成0.1mm帶材。簡明工藝流程為,熔鑄→熱軋→銑面→粗軋→一次熱處理→中軋→二次熱處理→成品軋制0.1mm→精整→成品。

該合金帶材研制過程中,熱軋后的帶坯表面看似完好,但當一次銑面(單面銑削厚度0.5mm~1.0mm)后,表面出現裂紋現象,需要二次甚至三次銑面才可全部消除,造成熱軋銑削量大,嚴重影響成品率和生產效率。這些裂紋多出現在距邊部小則30mm、大則50mm的范圍內,小而可見,斷續、非直線、無規律分布,帶坯上下表面均可能存在。

同時,高銅CuNiSn帶材在成品軋制階段易出現孔洞現象,表現為線狀不連續分布。孔洞較小一般為3mm~10mm。由于生產機列速度較快,生產過程中不易被發現,多在用戶沖壓加工過程中通過CCD在線缺陷檢測儀發現。缺陷分析中,在存在裂紋和孔洞缺陷的部位切取試樣,通過制樣采用掃描電鏡(SEM)和微區成分分析(EDS)進行缺陷成因分析。

2 試驗結果與分析

2.1 熱軋帶坯表面裂紋

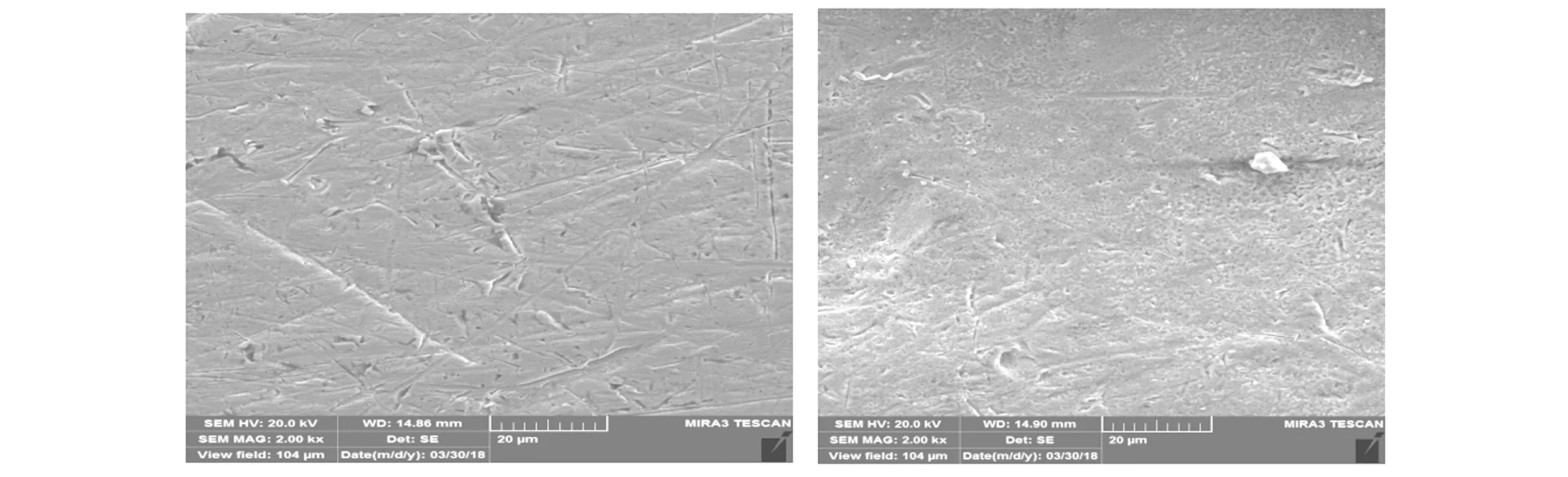

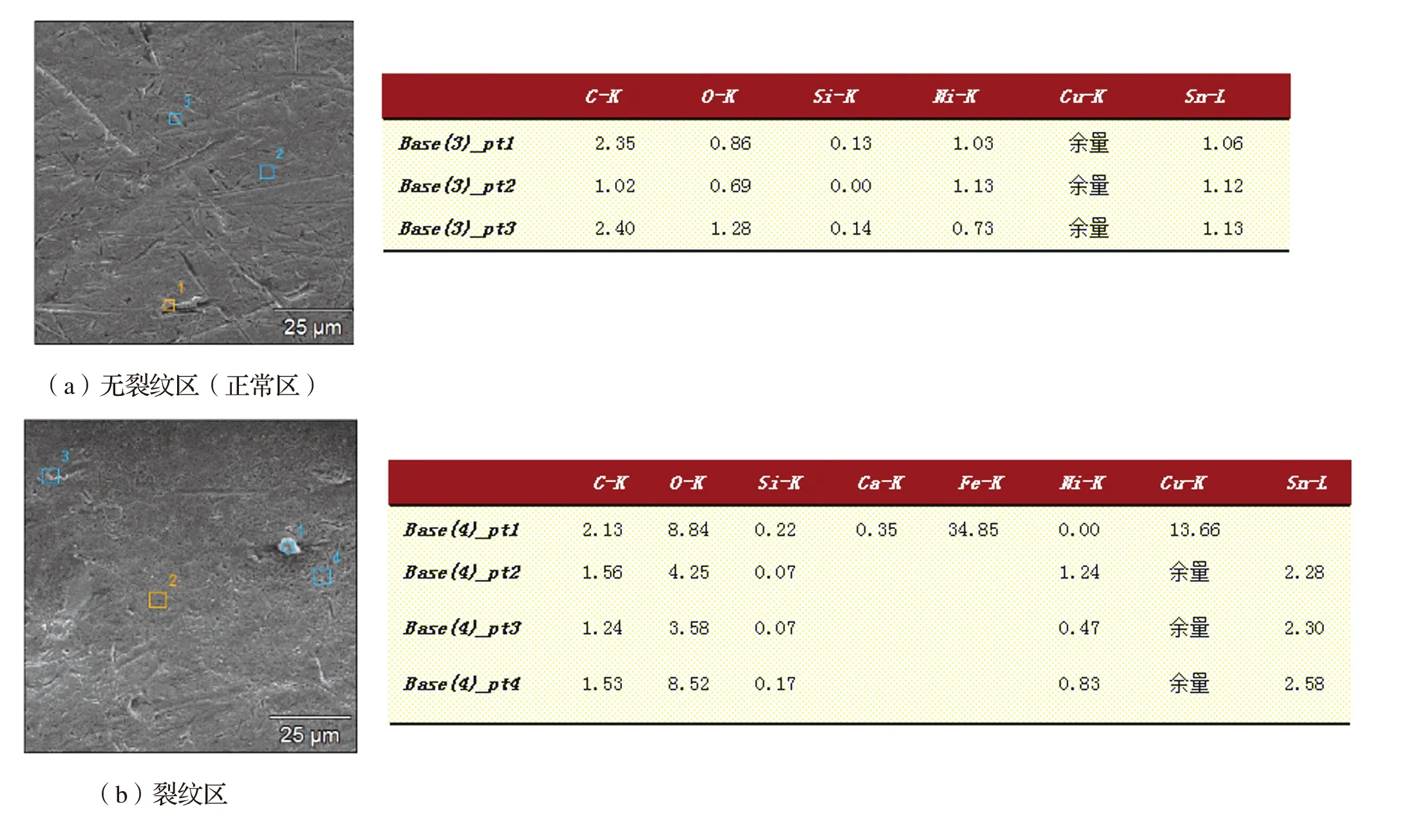

對CuNiSn合金熱軋銑面帶坯在裂紋區和無裂紋區取樣,進行SEM觀察,如圖1所示。圖1(a)無裂紋區的銅基體比較致密,未發現明顯組織缺陷;而圖1(b)裂紋區發現有組織疏松和一些細小的夾渣。對圖1(a)(b)SEM照片進行區域EDS分析,如圖2所示。

(a)無裂紋區 (b)裂紋區

圖2 銑面帶坯表面不同區域的EDS檢測結果

2.2 帶材孔洞

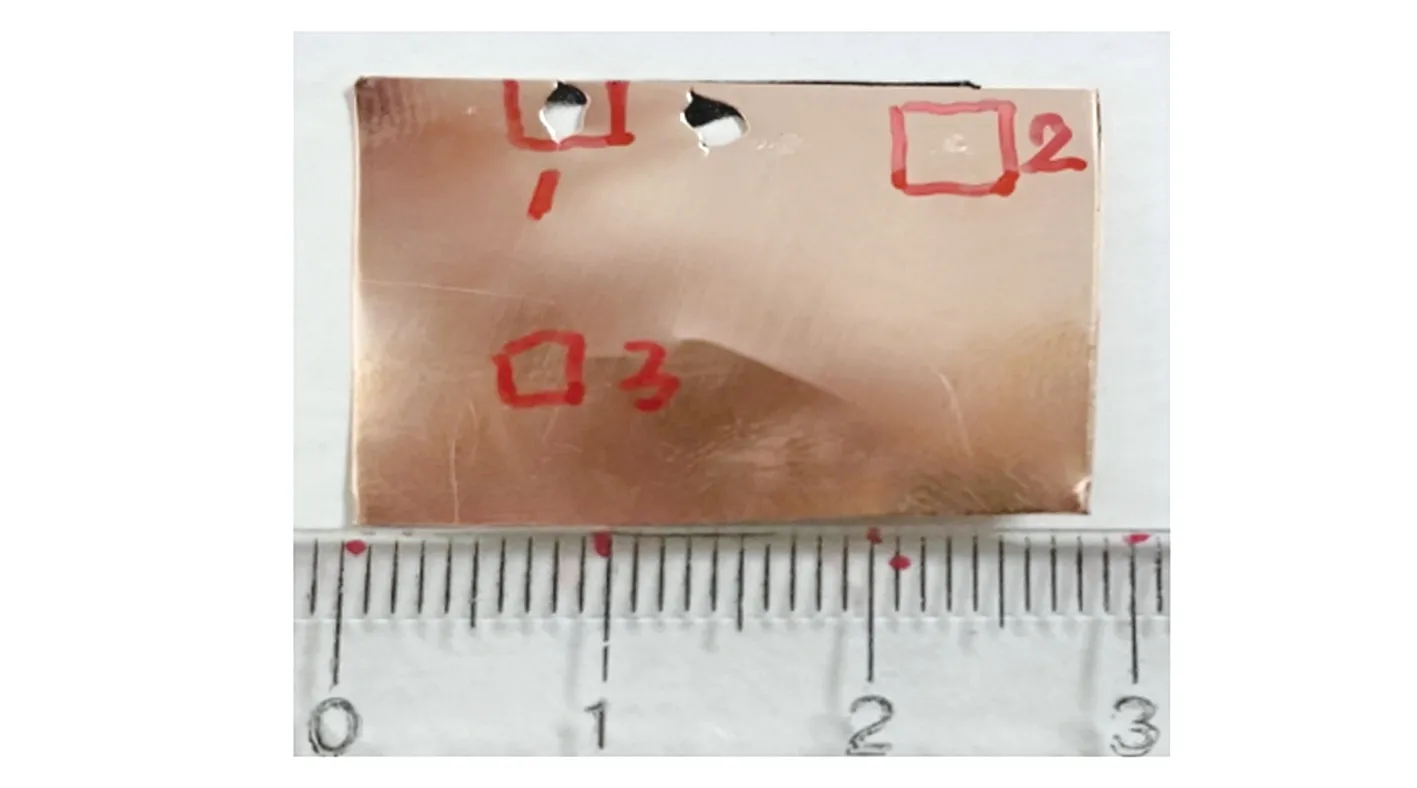

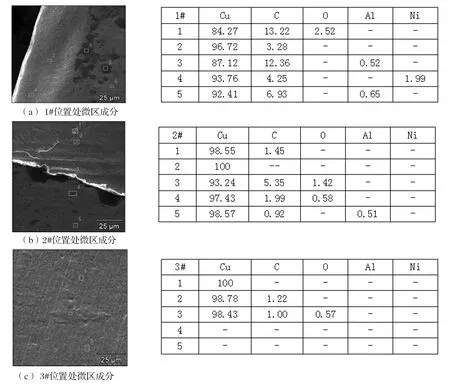

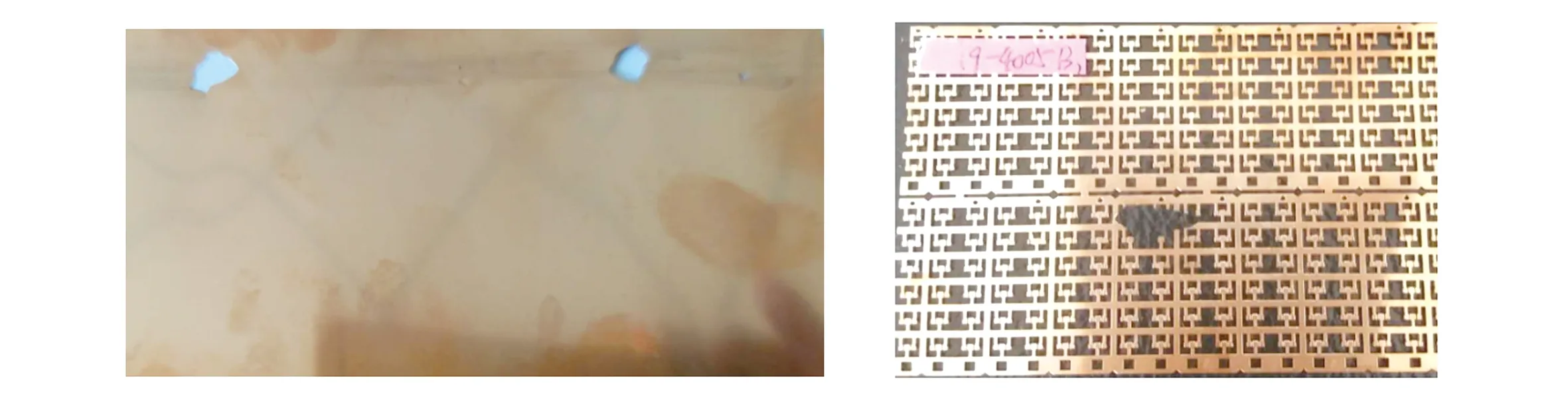

帶有孔洞的帶材在成品軋制(厚度0.1mm~0.2mm)時,經常出現斷帶現象。在成品軋制后清理軋輥時可發現較多的碎銅皮,說明帶材孔洞是帶材表面存在起皮現象,銅皮脫落后帶材在繼續壓延變薄時形成孔洞。帶材表面起皮較小,在軋制、清洗及拉彎矯等生產線速度下,均不易被發現,成品帶材在拉彎矯后清理輥箱時發現大量碎銅皮,也證明了這一點。由此可以判定,帶材存在不連續起皮(掉渣),在進一步軋薄時產生孔洞現象。對有孔洞的帶材取樣,對孔洞處及無孔洞處進行微區成分分析(EDS)對比。圖3中,1#為孔洞位置,2#為起皮位置,3#為無缺陷位置。對帶材孔洞區域進行EDS檢測,如圖4所示。

圖3 帶材表面孔洞取樣

圖4 帶材孔洞區域的EDS檢測結果

結果顯示,(1)整體來看,無論是孔洞區,還是非孔洞區,均存在明顯的成分不均現象,除了在1#-4位置有Ni外,其余位置均未發現Ni和Sn;(2)在孔洞位置,特別是孔洞邊沿位置均發現氧的含量較高,如1#-1位置,氧含量高達2.52%,2#-3氧含量是1.42%,是帶材表面完好位置如3#-3氧含量的2~4倍;(3)在帶材孔洞位置1#及孔洞區域2#,均發現了Al,說明組織存在夾渣現象。

2.3 缺陷成因分析

2.3.1 成分不均成因

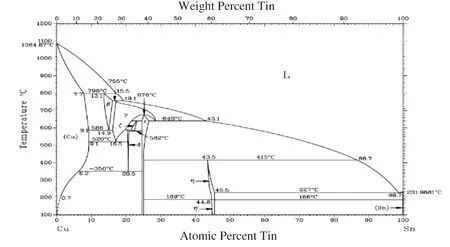

CuNiSn銅合金是一個含有Cu、Ni、Sn、P的四元合金,其中Sn含量為1.1%~1.8%(重量)。根據Cu-Sn合金相圖(圖5)[2],室溫下平衡結晶時,錫在銅中的溶解度為1.2%,而在非平衡結晶時,Sn的溶解度會更低。Sn的擴散速度非常慢,在凝固溫度范圍內進行分選結晶,形成嚴重的枝晶偏析[3],合金中會出現一種新的e相((Cu,Ni)3Sn),將會嚴重影響合金微觀組織結構,使合金后續加工困難[4]。同時,在非平衡結晶狀態下,相圖向左偏移,結晶溫度區間增大,造成組織出現疏松和分散縮孔機率增加。

圖5 Cu-Sn合金相圖

圖4中檢測結果顯示,裂紋區確實存在疏松及成分不均現象。圖4(b)裂紋區的Sn含量偏高,平均是正常區的2.2倍,說明在裂紋區出現了Sn的偏析;Ni含量最高達到1.24%,低的0.47%。裂紋區的氧含量也非常高,平均是正常處的6.7倍。另外,裂紋區還存在含有金屬Fe的夾渣物。

2.3.2 裂紋成因

工業生產中,錫青銅的相中,除α相外,β、γ、δ相是以各自的電子化合物為基的固溶體,能溶少量的銅原子,其性能近似金屬間化合物,性質硬而脆[5],降低材料塑性。通常,氧在銅中以Cu2O形式存在。由于錫的活潑性即親氧性高于銅,在高溫情況下,錫極易與氧發生化學反應生成SnO2,這是一種既硬又脆的化合物,降低了銅錫合金的力學性能[6]。具體的化學反應式為:Cu+O→Cu20;Cu20+Sn→Sn02+Cu。

熔鑄過程中當脫氧不充分時,SnO2以夾渣的形式存在。在鑄造時SnO2渣容易向結晶器的近角部運動,而最終在近角部的迅速冷卻下留在的鑄錠角部附近位置。經過熱軋,這些夾渣物就留在了熱軋坯的淺表層。而Sn02是一種硬而脆的化合物,夾渣物附近存在很大的應力集中,當熱軋坯在雙面銑銑面時,銑刀在切割金屬遇到硬而脆的化合物時,最終造成化合物與基體的破裂而形成裂紋。圖6為熱軋帶坯一次銑削后表面裂紋形貌。由于渣的浮動性及鑄造冷卻的作用,一般會存在于鑄錠的表層或淺表層,在表層的一次銑面即可消除,淺表層的則需要銑2~3遍方可消除。

圖6 熱軋帶坯銑面后表面裂紋形貌

2.3.3 孔洞成因

CuNiSn合金在鑄造過程中,有個別Sn02未來得及上浮,被凝固在鑄錠內部(非淺表層以內),在熱軋、銑面時均不會表現出來。但經過多道次冷軋后,硬脆的Sn02在形變剪切力的作用下,形變力超過了質點與銅基體的結合力,發生撕裂形成小起皮,小起皮脫落后,在進一步冷軋變薄時出現孔洞。圖7為帶材表面孔洞缺陷形貌。這也是在一個帶卷中,偶發極少數孔洞的原因。 這些Sn02渣類物質,如果出現在邊部,還會造成邊部起刺,嚴重出現小豁口,造成軋制斷帶現象。

(a)成品帶材發現孔洞 (b)沖制后發現孔洞

3 控制措施

根據上述分析,孔洞問題主要是熔體中含氧較高,當存在Sn的偏析現象時,形成氧化錫硬質點,冷軋過程中在硬質點附近產生應力集中,造成熱軋坯表面裂紋和帶材孔洞現象。因此,采取的解決方案一是在不能徹底消除Sn的偏析情況下,盡量減輕Sn的偏析和組織疏松;二是加強熔體除氧,減少熔體氧化。

(1)優化鑄造工藝,減少Sn偏析。一般冷卻強度越大,偏析程度越重。因此在鑄造時減小冷卻強度,同時盡量降低鑄造溫度,縮小結晶區域間隔,可減輕Sn偏析和產生組織疏松現象。同時,在鑄造過程中,施加振動,使金屬液各部分之間的速度產生黏性剪切,使已生成的晶粒破碎獲得更細的等軸晶[7]。

(2)嚴格木炭覆蓋。木炭是一種銅合金熔煉中常用的脫氧劑,具有對熔體保溫、防止吸氣和脫氧等多種作用。嚴格煅燒木炭的粒度,保證木炭覆蓋的質量;增加煅燒木炭覆蓋加入量,木炭覆蓋的厚度應達到要求。

(3)保證精煉時間。資料表明[8],熔銅在煅燒木炭的覆蓋下,溫度1200℃、保溫20min銅液中的Cu2O含量由原來的0.7%下降到0.5%。由于木炭是一種表面脫氧劑,表面脫氧速度較慢,因此必須保證足夠的精煉脫氧時間,確保氧化物渣類上浮與木炭發生反應,實現脫氧。具體的反應式為:C+O2→CO;CO+SnO2→Sn+CO2。

(4)加強脫氧。磷具有較好的脫氧效果,該合金中除了鎳、錫為添加元素外,還有一定量的磷,但磷的添加時機是關鍵。

(5)添加微量Zn,促進脫氧,減小晶內偏析。

4 結論

(1)高銅CuNiSn合金在熔鑄生產過程中,內部組織容易產生晶內偏析和硬性質點SnO2夾渣物,是造成熱軋坯表面裂紋和帶材孔洞的根本原因;

(2)通過采取在熔鑄過程中減小Sn偏析,嚴格木炭覆蓋和加強脫氧等措施,減少SnO2夾渣物的產生,帶材孔洞等質量問題得到明顯改善;

(3)添加微量Zn,促進脫氧,減小晶內偏析。