三甘醇脫水裝置再生模塊減振技術研究與應用

王 輝 王秀娟 陳 迪 湯曉勇 張凱迪 張云清

1. 中國石油工程建設有限公司西南分公司, 四川 成都 610041;2. 華中科技大學機械科學與工程學院, 湖北 武漢 430074

0 前言

隨著國民經濟的快速發展,石油、化工、電力等行業也得到了蓬勃發展,需要很多大型設備來滿足其生產需求[1-2]。這些設備往往結構復雜、體型巨大、造價昂貴,因而其運輸與運行過程中的振動問題不容忽視。大型橇裝設備主要以公路運輸的方式運抵安裝現場,在顛簸路面狀態下,來自路面的隨機激勵極易引起橇裝設備部件的共振,在管路、設備連接處產生較大變形,甚至造成設備的損壞[3-4]。除了路面隨機激勵之外,橇裝設備內部存在壓縮機、往復泵[5]等往復運動部件,在實際工作中其周期性往復運動使流體介質產生周期性壓力脈動,進而引起管路非簡諧周期激振,對管路及其附屬設備也會產生共振影響,造成復雜的流固耦合問題[6]。

本文以某天然氣三甘醇(以下簡稱TEG)脫水裝置再生模塊為研究對象,針對路面隨機激勵和往復泵往復振動激勵對橇裝整體穩定性的影響進行研究。建立了橇裝有限元模型,在過坑、制動、側傾三種典型工況和往復振動交變載荷激勵下,研究結構優化對設備振動特性的影響;在典型路面行駛工況下,以局部變形為指標,通過運輸系統剛柔耦合仿真驗證結構優化對橇裝整體穩定性的影響。

1 振動模型建立

1.1 有限元模型

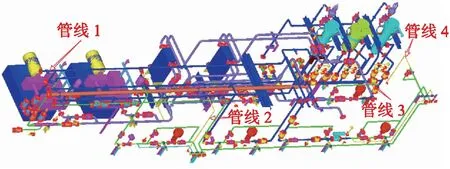

隨著計算機仿真技術的發展,有限元技術越來越成熟,對復雜結構的振動分析也越來越精確[7]。為模擬橇裝設備的真實振動及受力情況,在有限元軟件Hypermesh中建立TEG脫水裝置再生模塊有限元模型,見圖1。網格單元總計1 101 614,賦予適當的密度參數、楊氏模量,總質量達28.7 t。

圖1 TEG脫水裝置再生模塊有限元模型圖Fig.1 Finite element model of regeneration module ofTEG dewatering unit

1.2 往復泵振動數學模型

TEG脫水裝置所用的往復泵為三柱塞雙隔膜往復泵,額定流量2.9 m3/h,出口壓力6.8 MPa,往復次數180次/min,行程長度95 mm。該泵采用三缸單作用工作方式,三液壓缸相位差120°,按照1—2—3—1順序依次工作。

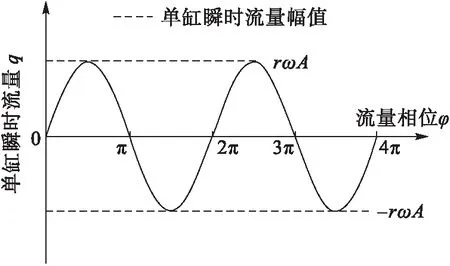

管路系統不平衡激振力通過往復泵的流量脈動實現[8]。單缸單作用泵流量脈動呈正弦特征分布見圖2-a)。而三缸單作用泵運行時,活塞相位相差120°,交替吸入與排出液體,其瞬時流量也呈現脈動情況,但脈動程度相較于單缸有所改善,見圖2-b)。

a)單缸單作用泵流量曲線a)Single cylinder single acting pump flow curve

管液的壓力脈動則會在管道彎頭處產生不平衡激振力[9-11],采用分離變數法推導出管路壓力脈動pΔ為:

(1)

式中:pΔ(x,t)為x位置t時刻的壓力脈動,Pa;n為階數;c為聲速,m/s;p為進出口壓力,Pa;l為管道總長,m;x為距計算起點的距離,m;ωn為激振圓頻率,(°)/s;u為初始速度,m/s。

往復泵在管道中產生的壓力脈動在介質中傳播,將在管系中的每個彎頭處產生諧波載荷[12],彎管兩端壓力F1、F2合力表示為R,見圖3。

圖3 等截面彎管受力示意圖Fig.3 Iso-sectional bend force diagram

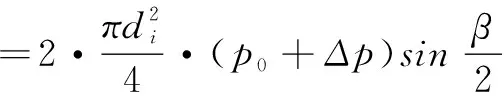

彎管處所受合力為:

(2)

產生的交變壓力ΔR為:

(3)

式中:di為管道內徑,m;β為彎管角度,(°);p0為平均壓力,Pa;Δp為壓力脈動pΔ(x,t)的最大幅值,Pa;S為管道截面面積,m2。

管道彎頭受力點見圖4,針對往復泵的出口管道及彎頭受力處,計算各彎頭的壓力脈動變化幅值及交變壓力載荷變化幅值見表1。

圖4 管道彎頭受力點圖Fig.4 Pipe bend force point

1.3 橇裝運輸系統剛柔耦合模型

運輸車輛行駛過程中的振動來源包括:不平路面激振、發動機振動、傳動系統振動和車輪的不平衡。其中,不平路面激振是主要因素。振動經過輪胎、懸架、車架、座椅等車輛子系統,傳遞到車身和駕駛員上。因此,建立準確的隨機不平路面激勵模型,對于研究車輛及運載橇裝的振動特性至關重要[13]。

首先對Hypermesh橇裝有限元模型進行柔性化處理,并在動力學軟件ADAMS中建立運輸車輛與橇裝設備的剛柔耦合模型,以模擬TEG脫水裝置再生模塊的運輸系統,見圖5。重型平板卡車自重15 t,采用8×2前置后驅布置。平板拖車與橇裝柔性體模型之間剛性連接,根據橇裝模型質量分布,將固定點均勻布置在橇裝底座槽鋼上。

圖5 運輸系統剛柔耦合模型圖Fig.5 Rigid-flexible coupling model of transportation system

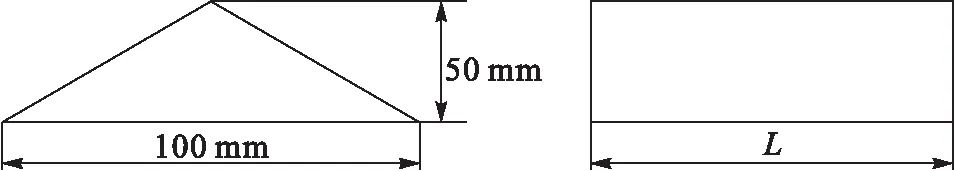

在整車行駛仿真分析中,隨機不平路面模型作為激勵源將不同幅值、頻率的位移激勵通過輪胎、懸架傳遞到車身。路面按照不平度分級標準可以分成8級,中國大部分公路路面不平度主要為A、B、C、D、E級,而F、G、H級極差路面占比較少,A級路面的路面平整且故障概率極低,本文主要考慮對橇裝設備在運輸過程中常見且易發生故障的B、C、D、E級四種隨機不平路面及三角凸塊路面進行模擬,路面不平度分級標準見表2,三角凸塊尺寸見圖6,其中凸塊寬度L根據車身尺寸設置。

表2 路面不平度分級標準表

圖6 三角凸塊的尺寸Fig.6 Dimensions of triangular convex blocks

2 有限元仿真與結構優化

在有限元軟件Hypermesh中建立TEG脫水裝置再生模塊的有限元模型,分別對其進行模態分析、典型運輸工況受力分析以及交變載荷分析。

2.1 模態分析

在橇裝有限元模型底座設置固定點,將固定點6個自由度全部約束[14-15],見圖7。對橇裝設備進行0~30 Hz 約束模態分析,主要模態結果見圖8。橇裝設備主要共振頻率為3.52 Hz、6.69 Hz、9.64 Hz、17.98 Hz、27.31 Hz,當受到激勵時,相應部位將產生劇烈共振。

圖7 橇裝約束位置示意圖Fig.7 Schematic diagram of skid mounted constraint position

a)3.52 Hz

模態仿真結果表明:管線1、3振動相對較大,對管路上的螺栓連接影響較大;管線2、4剛度明顯偏低,易產生較大振動。橇裝設備模態分析結果振動較大位置示意圖見圖9。

圖9 橇裝設備模態分析結果振動較大位置示意圖Fig.9 Schematic diagram of modal analysis results ofskid-mounted equipment with large vibration position

2.2 典型運輸工況受力分析

針對橇裝設備運輸工況,在有限元環境下對橇裝模型分別施加垂向、縱向及側向加速度,對運輸中的過坑、制動、側傾三種典型工況進行模擬[7],具體參數見表3。仿真結果見圖10~12,其中位置1~7處為三種典型工況下應力較大的位置。

表3 有限元仿真參數設置表

圖10 過坑工況應力分布圖Fig.10 Stress distribution diagram for over-pit conditions

圖11 制動工況應力分布圖Fig.11 Stress distribution diagram for braking conditions

圖12 側傾工況應力分布圖Fig.12 Stress distribution diagram for tilting condition

根據三種典型工況應力分布結果可知:過坑工況下,應力集中主要出現在位置1~6處;制動工況下,位置1有明顯應力集中,位置2、4、5、7處應力較大;側傾工況下,位置1處有明顯的應力集中。

2.3 交變載荷分析

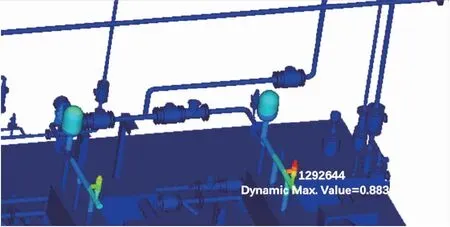

在橇裝管道各彎頭處施加交變載荷(參數見表1),以模擬TEG脫水裝置往復泵往復振動對橇裝整體結構穩定性的影響,結果見圖13~14。

圖13 交變載荷應變分布圖Fig.13 Distribution diagram of alternating load strain

圖14 交變載荷應力分布圖Fig.14 Distribution diagram of alternating load stress

仿真結果表明:往復泵的安全閥和緩沖器等處產生較大應變量,最大應變出現在安全閥頂端,為0.883 mm;最大應力出現在泵出口管線與泵體相交處,為85.391 MPa,應力集中主要分布在各管線相交處,如往復泵的出口管線,為管線局部共振所致。

3 管道支撐方案設計與驗證

3.1 管道支撐方案設計

有限元分析結果表明,在典型工況及往復泵交變載荷激勵作用下,TEG脫水裝置再生模塊管系存在局部共振和應力集中現象。為了保證橇裝管道在運輸和運作過程中不受損壞,相應的減振措施必不可少[16-17]。目前,大型天然氣橇裝設備管路減振方法有多種,包括安裝阻尼器、撓性管和彎頭、吸振材料、脈動壓力衰減器、T型支撐等[18-20]。其中,增加T型支撐能直接有效地提高管系剛度,成本低、可靠性高,減振效果明顯。根據有限元分析結果,在管道a~g及往復泵出口管道h、i等薄弱處增加T型支撐,以提高其結構強度,見圖15~16。

圖15 管道支撐位置示意圖Fig.15 Diagram of pipeline support position

圖16 往復泵結構支撐方案圖Fig.16 Schematic diagram of reciprocating pumpstructure support scheme

3.2 有限元分析與驗證

3.2.1 典型工況分析

為了驗證管道支撐對橇裝減振的有效性,對橇裝支撐模型進行過坑、制動及側傾工況的有限元分析,對比改進前后橇裝管道的局部應力分布,見表4,其中位置1~7為三種典型工況下應力較大的位置。

表4 脈沖激勵易振管線最大應力結果對比表

對比支撐前后的管道應力分布可知,與原方案相比,增加T型支撐后管道的局部應力明顯減小,應力集中處的應力降至材料許用應力以下,有效改善了管道振動對管道薄弱處和連接處的影響。

3.2.2 交變載荷分析

為了驗證支撐結構對往復泵振動的減振效果,改進前后的模型在交變載荷激勵下進行振動分析,對比橇裝管線的應變、應力分布,進行支撐方案可行性驗證,見圖17~18。

圖17 管路應變分布圖Fig.17 Strain distribution diagram of pipeline

圖18 管路應力分布圖Fig.18 Stress distribution diagram of pipeline

應變、應力分布結果表明,改進支撐后的模型安全閥頂端的最大應變量從原來的0.883 mm變成了0.693 mm,降低了21.5%。最大應力出現在泵出口管道與泵體相交處,從原來的85.391 MPa變成了71.585 MPa,降低了16.2%。因此,對往復泵管道增加T型支撐可以使其模態頻率偏離激勵頻率,減小往復泵運作時所造成的設備振動。

3.3 運輸系統剛柔耦合模型仿真驗證

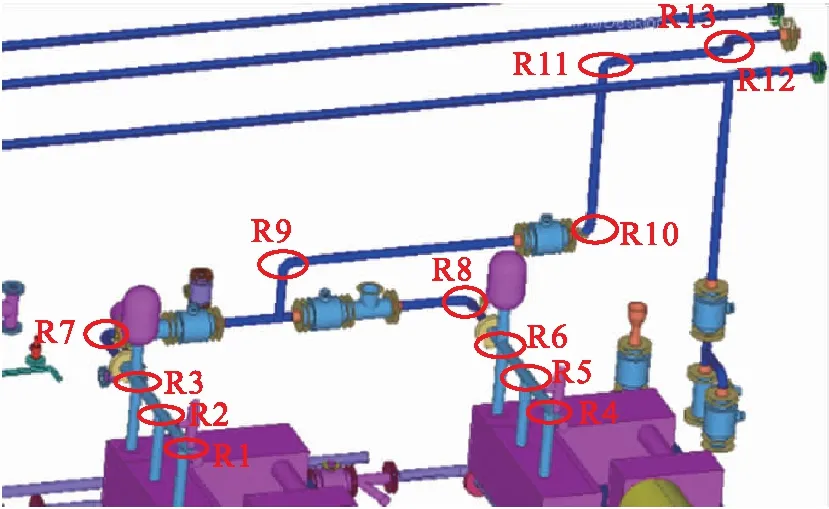

為了模擬與驗證真實道路運輸工況下的管路支撐方案對橇裝整體振動特性的影響,在ADAMS中建立了平板拖車與橇裝設備的剛柔耦合模型進行仿真驗證。分別采用B、C、D、E、凸塊等五種路面模擬實際運輸路面,設置直線、制動、轉彎等三種工況進行模擬驗證,見表5。監測管道、管道與閥門接口、管道支撐等處,以局部變形作為評價指標,對比管道支撐方案對橇裝設備的減振效果,監測位置S1~S9見圖19,局部變形對比結果見表6。

表5 仿真工況參數表

圖19 橇裝模型關鍵監測位置圖Fig.19 Key monitoring locations diagram for skid mounted models

表6 結構優化前后關鍵位置的最大局部變形對比表

局部變形是評價不同工況下橇裝關鍵部位發生振動與形變的主要指標,對比可知,在大多數工況下,橇裝設備增加了管道支撐后,管道、管道與閥門接口、管道支撐處局部位移形變都明顯減小,橇裝結構強度得到明顯改善,法蘭及其緊固件處更加牢固可靠,減小了局部變形對橇裝設備的影響,對于運輸過程中橇裝設備的局部振動具有明顯的抑制作用,大大降低了設備管系損壞的可能性。

4 結論

1)研究了典型運輸工況及往復泵往復振動對TEG脫水裝置設備結構穩定性的影響,首先將典型運輸工況加速度施加到TEG脫水裝置再生模塊有限元模型中,模擬路面激勵下橇裝管道的振動響應;將往復泵往復振動導致的不平衡激振力作為交變載荷,作用在橇裝有限元模型上,分析交變載荷對設備管道及其附屬部件的影響;設計管道支撐方案來降低局部應力集中與位移變形。

2)建立橇裝運輸系統剛柔耦合模型,分別在不同等級路面勻速直線、凸塊、制動、轉彎工況下進行運輸過程仿真,對比支撐前后橇裝管系關鍵位置的局部最大局部變形,證明在運輸過程中,支撐方案對橇裝設備的管道振動具有明顯的抑制作用,大大降低了設備損壞的可能性。