基于空間反射鏡的點陣結構非均勻尺寸優化設計

張牧堯 蘇云 王超

(北京空間機電研究所,北京 100094)

0 引言

空間反射鏡作為光學遙感系統的主要零部件之一,對于成像品質有著重要意義。反射鏡的質量作為重要指標,決定著航天器的發射成本與光學相機的成像品質。因此反射鏡結構的輕量化設計是如今光機結構設計的關鍵步驟。

輕量化設計作為航空航天業內的傳統課題,一般通過選擇輕質材料以及結構優化設計兩種方法實現。從材料的角度,采用如鈦合金、陶瓷、碳纖維復合材料等輕質材料可達到輕量化的目的。而從結構設計的角度,點陣結構作為新興結構形式,可以在實現減質量的同時保持結構的承載力,實現輕量化和結構性能的完美平衡。該結構由節點和桿件作為基本元素構成,一般通過使用不同的單胞構型實現結構的功能性變化,特點是質量較小、比強度高以及特定部位的剛度高,并且能帶來許多熱力學特征。增材制造(3D打印)的快速發展給點陣結構的制備提供了實現的條件,使設計人員能夠嘗試一些顛覆性的點陣設計方案。國內外學者使用點陣結構設計了許多航空航天零部件[1],如:文獻[2]在航空渦輪發動機上使用了點陣技術;文獻[3]使用點陣結構輕量化處理制造了小型反射鏡,并對其進行了光學表面的鍍鎳處理以及X射線探傷;文獻[4]在設計相變熱控制器時填充了點陣結構,實現了60%的輕量化率,并且結構在受壓實驗中表現良好,防漏性能令人滿意。傳統點陣材料為均勻分布,但是非均勻點陣結構有著更好的力學性能,可以根據結構特性達到更好的材料分布[5-7],一般用拓撲優化實現點陣結構的非均勻性。在結構拓撲優化方法中,主流手段為變密度法中采用的固體各向同性材料懲罰模型(Solid Isotropic Material with Penalization,SIMP)[8]、水平集法[9]等:文獻[10]提出一種新的變密度點陣結構的拓撲優化方法,通過3D打印制造出具有變密度點陣的汽車連桿;文獻[11]使用多尺度點陣拓撲優化方法優化了點陣結構,得到胞元結構在點陣之中的最優分布。移動閾值切面法(Moving Iso-surface Threshold Topology, MIST)[12]是一種新型的拓撲優化方法,它無需在顯示靈敏度分析的條件下完成結構的拓撲,而且算法難度不大,利于工程人員在商業有限元軟件上實現。

綜上所述,點陣結構已經在航空航天領域得到了很多應用,主要體現在新設計提升了結構的剛度以及輕量化率。但是,在結構的功能性上,如提升結構的力熱穩定性方面還未有更多的突破。本研究致力于在使用點陣結構實現輕量化設計之外,通過一定程度的優化安裝應力,實現結構功能以及輕量化一體化設計。

由于傳統的背部開口輕量化形式不足以達到指標要求,故對于空間反射鏡進行了均勻點陣填充設計,之后基于MIST法對反射鏡進行了非均勻點陣結構尺寸優化,在保證面形精度的條件之下,有效地提升了輕量化率,提升了結構剛度,最后在有安裝應力的工況下驗證了結構性能。

1 反射鏡優化算法的數學模型

使用點陣結構設計反射鏡結構與傳統反射鏡輕量化孔的設計方法不同,需要將傳統反射鏡參數分解到每一根點陣單胞的桿件之上,所以需要針對點陣結構組成的反射鏡建立優化的數學模型,并對于結構的安裝應力進行分析計算。

1.1 MIST法模型

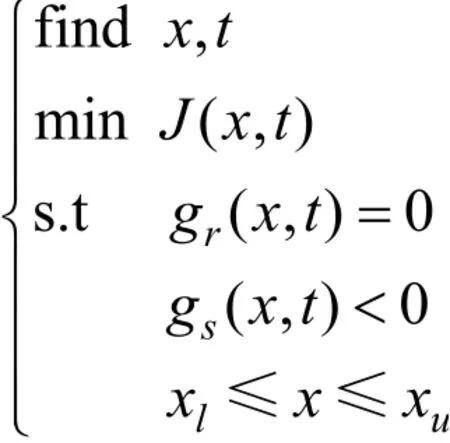

2013年,仝立勇教授提出了MIST法[12],作為拓撲優化方法中的一種,它旨在找到元素的權重因子x與等值面S的閾值t,使得結構設計中的某個變量J(如結構應變能)最小化,約束條件則為結構的材料約束gs以及有限元方程gr。具體形式為:

式中xl為結構參量的最小值;xu為結構設計參量的最大值。

MIST法定義了一個響應函數的曲面φ(一般為應力或者應變能的函數),然后使用一個等值面S去切割該響應函數,它們相交的輪廓作為結構的邊界。MIST法迭代開始前的初始化中,對于設計空間進行有限元網格的劃分并存儲節點單元信息;與SIMP法的相似之處是,MIST法在每一個有限元網格之中均設置了權重因子x,該值若為0,則相當于拓撲優化中的孔洞材料(該單元無結構材料分布),若為1,則相當于拓撲優化中的實體材料分布(該單元有結構材料分布)。之后在每個有限單元節點上計算響應函數的值,并生成響應函數的曲面φ;然后使用等值面S切割響應函數曲面φ,等值面S的閾值t由結構的體積約束決定,在權重因子x更新的過程之中,所有元素單元的響應函數值大于等值面的閾值t時讓單元向實體材料方向演變(權重因子變向1),當單元的響應值小于等值面的閾值時讓單元向孔洞材料方向演變(權重因子變向0)。若單元中的響應值既有在等值面閾值之上以及等值面閾值之下的,權重因子x則為在等值面閾值以上部分的響應函數的投影面積分數。若x和t的值均收斂則結束循環,否則進入下一循環。

MIST法的具體操作流程圖如圖1所示。

等值面S對應的閾值t使用二分法進行計算,具體計算方法如下:

1)令tmax0= max(φ),tmin0= min(φ),其中tmax0和tmin0為二分法首次迭代的參數。2)計算水平等值面對應的閾值。其中tk為k次循環時的閾值。

3)在全部有限單元計算域內計算φ-tk的值,若計算值均為正,則該單元節點為實體則增加xjk;若計算值均為負為孔洞則減少xkj;若有正有負則根據兩部分對應面積的比例計算。其中xkj為k次循環時第j個單元的權重因子值。

4)若迭代到k次循環時的結構總體積kV、結構總體積

約束Vcons與二分法的收斂指標數ζ滿足則結束循環。

1.2 基于MIST的點陣桿件結構優化方法

本文基于MIST法對于反射鏡的點陣結構進行了桿件的尺寸優化。點陣結構的主要參數為桿件長度以及桿徑大小,故將桿件的橫截面積作為MIST法之中的權重因子。優化模型之中包含了結構的體積約束,桿件截面積的下限一般由增材制造的工藝水平決定。

點陣優化算法的數學模型列式如下:

圖1 MIST法優化流程Fig.1 Flow chart of MIST method optimization

式中 設計變量iA為桿件的橫截面積;f(r)為結構總形變勢能;F為結構的外載荷向量;K為有限元結構的總體剛度矩陣;U為有限元節點位移向量;Li為點陣單胞桿件的長度;為點陣桿件的體積約束;aA為桿件橫截面積上限;bA為桿件橫截面積下限。本文使用結構的形變勢能作為結構優化模型的響應函數,故根據材料力學,它的具體表達式為:

式中iF為桿件受到的軸力;E為材料的彈性模量。點陣優化模型的目標函數為結構的固有頻率(剛度)最大,根據式可知剛度最大可轉化為形變勢能最小。

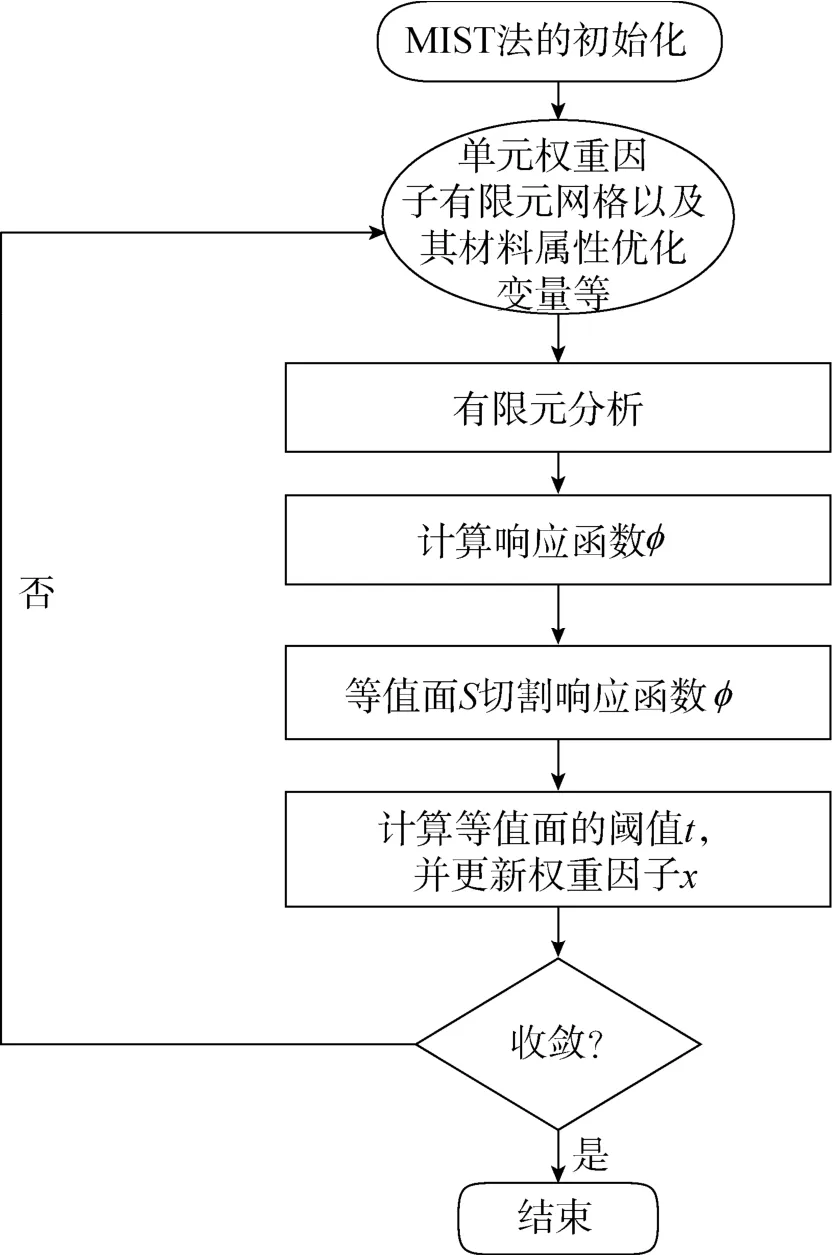

1.3 擰緊力矩M

對于空間反射鏡的安裝來說,鏡面面形精度一般要求為納米級別,所以不僅要保證連接部件的螺釘強度足夠抵消發射振動,還要準確控制預緊力矩,以免對于反射鏡面形造成精度缺失。金屬反射鏡與鏡框之間的連接方式為螺栓連接,將反射鏡使用螺栓連接至鏡框上時,需要克服螺紋的螺紋阻力矩M1以及螺釘頭和連接件支撐面的摩擦力矩M2。其中,擰緊力矩M可以用如下形式表征[13]:

式中F'為螺釘的預緊力;d2為螺紋中徑;d為螺紋大徑;φ為螺紋升角,其中P為螺距;ρ'為螺紋副的當量摩擦角,ρ' = arctanμ,其中μ為螺紋當量摩擦因數;μe為螺釘頭與聯接件支撐面之間的摩擦因數;1D為螺釘頭聯接面的外徑;d0為釘孔直徑;tQ為擰緊力矩因數,與螺釘尺寸、螺紋副和支撐面的摩擦因數等有關。

2 反射鏡結構的優化分析

2.1 優化方案

本文中的反射鏡在自由邊界條件之下,主鏡頻率要高于550Hz,質量不能超過850g,面形均方根誤差故使用基于MIST的優化方法對于190mm鋁合金反射鏡進行結構優化設計。反射鏡材料采用可增材制造的AlSi10Mg,材料參數彈性模量為62GPa,泊松比為0.32,目標后續以3D打印制備反射鏡。反射鏡采用側面三點支撐方法。根據設計經驗,反射鏡設計模型之中初始側面壁厚為2mm,鏡面厚度為4mm,設計空間邊緣厚度為3mm,反射鏡的初始結構如圖2所示。

圖2 反射鏡初始結構示意Fig.2 The initial structure of space mirror schematic

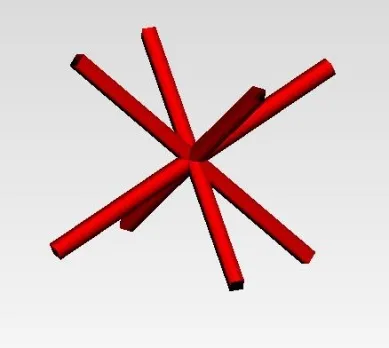

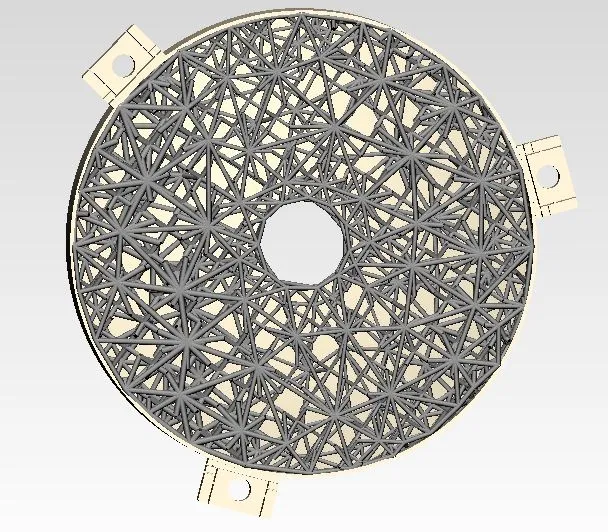

使用3-matic軟件對設計空間進行均勻點陣結構的填充,設計空間為實體鏡坯。圖3單胞為6mm×6mm×6mm的BCC點陣單胞,填充整體設計空間后,單胞個數為220個,邊緣處點陣分布5層,中心處點陣分布4層。點陣邊界處使用基于表面網格的方式處理,手動將邊界網格節點連接至單胞節點之上,最后填充之后的整體點陣如圖4所示。可以看到,除了在反射鏡與實體接觸部分使用了表面網格的形式填充,其余點陣單胞均勻分布在反射鏡內部結構之中,此填充模型將作為下節點陣橫截面積優化的初始輸入。

圖3 BCC單胞示意Fig.3 BCC lattice cell structure

使用基于MIST法對于點陣結構進行非均勻尺寸優化,優化問題描述如下:外載荷為螺紋孔處的安裝應力,基于衛星環境規范以及擰緊力矩的計算公式計算得扭矩2.5N·m,約束條件為鏡面位移最小以及點陣結構體積(質量)上限值,目標函數為點陣結構的總應變能最低(剛度最大),設計變量為點陣結構的桿件截面積局部最優。初始設置桿件的直徑為1.2mm,根據工藝要求,桿件直徑最小為0.8mm,最大為2.4mm。使用優化程序優化桿徑變量,經過300次迭代過后,得到的點陣優化結果如圖5所示。

圖5 中點陣結構桿徑的大小分布非均勻性明顯,在螺栓耳片位置以及中心孔附近的桿徑明顯大于其他位置的桿徑,結果與預期設計相符合。結合連續體的拓撲優化結果,外觀也是相似的。表1為優化前后均勻點陣與非均勻點陣的設計結果對比。

圖4 均勻點陣填充反射鏡結構Fig.4 Uniform lattice infill space mirror

圖5 優化后的非均勻點陣Fig.5 Non-uniform lattice after optimization

表1 點陣優化設計參數結果Tab.1 Parameters result of lattice optimization design

表1 中,優化之后的非均勻點陣結構中單胞個數仍為220個,桿件個數為1129,桿件截面直徑最大為1.8mm,最小為0.8mm。優化后的剛度相對于均勻點陣結構提升明顯。

2.2 性能分析以及對比

為了模擬反射鏡安裝狀態,對于優化結果進行安裝應力的工況分析。不同于以上優化工況,選擇在螺紋孔處施加0.01mm的法向強迫位移模擬安裝,另外附加沿Y軸向下的重力(反射鏡光軸豎直狀態)。在此工況下,對比分析傳統背部輕量化形式以及非均勻點陣結構形式的反射鏡的面形精度。有限元分析得到的節點位移僅為節點各個自由度的位移量,包含了結構的剛體位移,故對于節點位移進行處理,使用基于Zernike多項式擬合的仿真技術得到反射鏡面形,見表2。

表2 兩種結構面形精度以及質量對比Tab.2 Comparison of mass and surface shape between two sturctures

表2 對兩種質構形式的質量以及剛度進行了對比,統背部開口形式反射鏡和點陣結構反射鏡均可以滿足結構剛度和面形的要求,而經過非均勻點陣結構尺寸優化的反射鏡鏡面面形比起常規形式來說,質量減少了20%,輕量化率得到了明顯提升。由此可見,非均勻點陣反射鏡結構應用于小口徑金屬反射鏡上,具有著輕量化以及功能化的優勢。圖6為兩種結構形式的反射鏡節點位移對比。

圖6 優化后反射鏡節點位移Fig.6 Mirror optimization displacement result

由圖6(a)優化后的非均勻點陣結構節點位移云圖與圖6(b)所示的傳統點陣結構節點位移云圖的對比來看,除了施加強迫位移處的最大節點位移相似,其余節點均有著不同程度的減少,在中心孔處的節點位移優化程度尤為明顯。

為了分析非均勻點陣結構對于不同安裝應力的面形精度影響,改變了強迫位移的大小,如圖7所示,當施加少于0.01mm的強迫位移時,非均勻點陣結構和傳統結構的面形精度較為一致,但是隨著強迫位移的逐漸加大,非均勻點陣結構的面形精度的優勢越為明顯,可以承受更高的安裝應力。

由圖6~7以及表2可以看出,使用了非均勻點陣結構尺寸優化的金屬反射鏡,鏡體節點變形量顯著下降,剛度得到了明顯提升,驗證了優化目標函數的合理性。

圖7 兩種結構在不同強迫位移下的面形對比Fig.7 Comparison of surface shape of two structures under different forced displacements

3 結束語

本文基于MIST法對于空間金屬反射鏡進行了非均勻點陣結構尺寸優化設計,在輕量化的同時提升了反射鏡的剛度,獲得了較好的面形精度,且有效抵消卸載了部分安裝應力。與傳統的蜂窩式輕量化結構形式相比,具有設計裕度大、針對目的性強等優勢。點陣結構的形式可以推廣到整個相機結構以及其他部件之上,使得整體光機結構獲得更高的結構性能。