金屬鐵對鋼渣粉制備能耗的影響

杜鑫,聶文海,柴星騰,石國平

1 前言

鋼渣是煉鋼時排出的固體廢棄物,主要包括鐵水與廢鋼中所含元素氧化后形成的氧化物、金屬爐料帶入的雜質、造渣劑及氧化劑、脫硫產物和被侵蝕的爐襯材料等。根據煉鋼工藝的不同,所產生的鋼渣可分為轉爐鋼渣、電爐鋼渣、精煉渣、預處理渣和鑄余渣等。根據處理工藝的不同,鋼渣又可分為熱悶渣、熱潑渣、滾筒渣、盤潑渣、粒化渣等。

鋼渣主要由CaO、SiO2、Al2O3、FeO、Fe2O3、MgO、MnO、P2O5、fCaO等化學成分組成,其中,CaO占比最大,約40%~55%。有的鋼渣中還含有V2O5、TiO2等。從鋼渣的礦物組成來看,主要包括硅酸二鈣、橄欖石、鎂薔薇輝石、硅酸三鈣、RO相、納蓋斯特石和少量金屬鐵等,其中,硅酸二鈣和硅酸三鈣可達45%[1]。

根據國家統計局的數據顯示,2019年我國粗鋼產量為9.96億噸,而每煉1t鋼約產生鋼渣0.1~0.15t,鋼渣產生量約1.4億噸,但鋼渣的綜合利用率不高,約20%~30%。從現有技術條件來看,鋼渣的資源化利用途徑有很多,如做燒結料、建材輔助膠凝材料、路基填料、混凝土骨料、肥料、環保處理材料等[2],其中,最具有大規模利用前景的是用作建材輔助膠凝材料。目前,鋼渣用作輔助膠凝材料的主要技術瓶頸是鋼渣活性低、易磨性差、有潛在的安定性風險。技術研究表明[3],鋼渣磨細后,富集的fCaO均勻分散,不會對混凝土產生膨脹性危害。因此,如何提高鋼渣活性、降低鋼渣粉磨電耗,成為行業關注的熱點。

提高鋼渣活性的方式主要有機械活化、化學活化和熱力活化等,其中,機械活化是成本最低的實現方式。通過粉磨裝備實現鋼渣機械活化,是將鋼渣粉磨細化,使鋼渣在微觀結構上產生晶格畸變,從而提高鋼渣微粉的活性。目前主要有輥磨終粉磨、輥壓機終粉磨、輥壓機球磨機聯合粉磨、球磨機終粉磨、筒輥磨終粉磨等鋼渣粉磨技術,其中,以輥磨、輥壓機等為代表的料床粉磨裝備最具有節能優勢[4]。通過實驗室試驗和工業應用實踐,開展了不同金屬鐵含量、鋼渣易磨性以及除鐵裝置對粉磨電耗的影響研究,現將所得結果介紹如下。

2 試驗研究

(1)邦德粉磨功指數

依據GB/T 26567-2011水泥原料易磨性試驗方法(邦德法),采用φ305mm×305mm球磨機,進行鋼渣物料易磨性試驗。

試驗過程中,將試樣破碎至粒度<4mm,混勻測定700ml松散試樣的質量,裝入球磨機進行試驗,待磨機每轉實際成品量(G值)均很接近平衡狀態時(循環負荷250%),以最后2~3次試驗的G值求其算術平均值,按式(1)求得粉磨功指數:

式中:

Wi——粉磨功指數,MJ/t

P——成品篩的篩孔尺寸,μm

G——平衡狀態下三個Gj的平均值,g/r

P80——成品的80%通過粒度,μm

F80——試樣的80%通過粒度,μm

(2)TRM5.6輥磨試驗

TRM5.6輥磨磨盤直徑為560mm,產量400~600kg/h,其試驗系統工藝流程和工業化輥磨終粉磨系統完全一致,TRM5.6輥磨試驗系統工藝流程見圖1。該系統采用集中控制,可調節、記錄有關參數;試驗時,通過調整喂料量控制系統功耗,最后通過稱量成品質量計算產量和電耗。

圖1 TRM5.6輥磨試驗系統工藝流程

3 試驗結果分析

3.1 金屬鐵含量對粉磨功指數的影響

眾所周知,將物料由粗粒級粉磨至細粒級,需要消耗一定的能量,對于如何表征物料細度變化所需要的能量,各國學者提出了不同的理論,其中公認的粉磨理論包括傳統的雷廷格、基克和邦德三派“粉碎”學說。邦德粉磨功指數是基于邦德裂縫學說,在粉磨領域被廣泛使用,其所得結果數值越大表示物料越難磨。本研究采用邦德粉磨功指數作為表征鋼渣易磨性的方法之一,用于判斷鋼渣的易磨性差異。

以廣東某鋼廠的熱悶鋼渣為原材料,分別做破碎未除鐵、簡單破碎一道除鐵、破碎多道除鐵處理,測定不同金屬鐵含量下的鋼渣粉磨功指數,測定結果見表1。

表1 不同鐵含量下的鋼渣粉磨功指數

從表1可以看出,隨著鋼渣預處理除鐵作用強度的增大,金屬鐵含量逐步下降,鋼渣的粉磨功指數從26.7kW·h/t降低至21.3kW·h/t,降幅達20.2%。這主要是因為粉磨功指數采用間歇式球磨機試驗,粉磨過程中金屬鐵不能有效排出,一直停留在磨內影響粉磨效率,宏觀表現為粉磨能耗增大、粉磨功指數增加。

以公司粉磨功指數的統計數據來看,鋼渣的邦德粉磨功指數最小值為14.5kW·h/t,最大值為35.5kW·h/t(樣品數量103個),波動范圍較寬,不同鋼渣的易磨性差距較大,但多數集中在25~30kW·h/t。從易磨性差異情況來看,鋼渣易磨性的差異與鋼渣處理工藝、鋼渣中金屬鐵含量明顯相關。

中山大學趙計輝等[5]采用球磨機設備,將鋼渣粉磨不同時間后,測定0.9mm篩的篩上物成分,發現粉磨前期鋼渣中0.9mm篩的篩上物為鈣鐵相、RO相和金屬鐵相,而粉磨后期鋼渣中難磨相主要為金屬鐵相,且粉磨時間越長,金屬鐵相的含量越高,測定結果見圖2。鋼渣的比表面積一般控制在≥4 500cm2/g,D50在18~20μm,粒徑小,由此可以看出,鋼渣粉磨過程中的除鐵對鋼渣粉磨電耗影響較大。

圖2 不同粉磨時間下的篩上物中金屬鐵含量

3.2 金屬鐵含量對輥磨電耗的影響

TRM5.6輥磨試驗系統可以滿足水泥、礦渣、鋼渣、尾礦等多種物料的半工業化試驗,同時滿足公司新技術開發的需要[6]。以此為基礎,已建成多套30~100萬噸/年的鋼渣輥磨生產線。經過大量試驗數據與工業應用的對比,該輥磨試驗結果與工業應用實際情況一致。

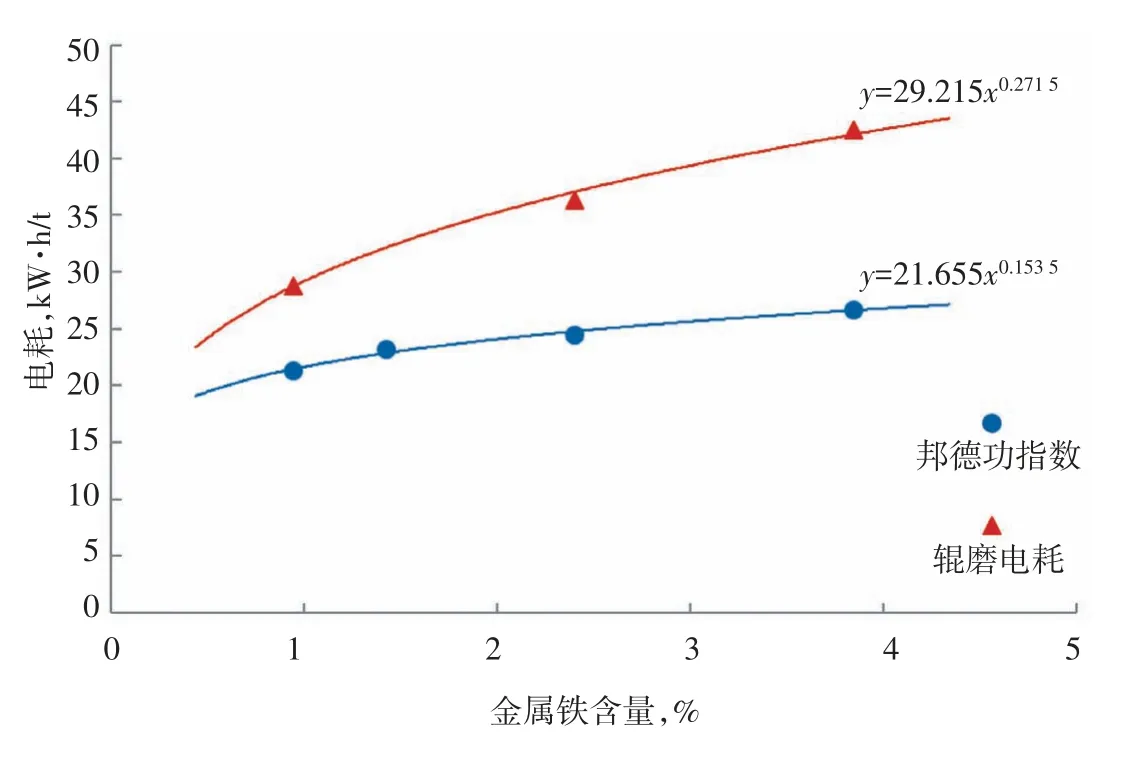

以廣東某鋼廠的熱悶鋼渣為原材料,分別做破碎未除鐵、簡單破碎一道除鐵、破碎多道除鐵處理,采用輥磨粉磨鋼渣,并統一換算至比表面積4 500cm2/g,其粉磨電耗數據見圖3、表2。

從表2和圖3可以看出,隨著入磨物料鐵含量的降低,輥磨粉磨電耗從42.6kW·h/t下降至28.9kW·h/t,下降幅度達到32%;鋼渣中金屬鐵含量與粉磨電耗呈指數相關性,金屬鐵含量越高,粉磨電耗越高,且金屬鐵含量對輥磨電耗的影響程度大于邦德功指數。輥磨電耗絕對值大于邦德功指數,是因為測試方法不同。邦德功指數控制的是80μm物料的通過量,而輥磨控制的是比表面積為4 500cm2/g的物料,輥磨粉磨的鋼渣物料更細。

表2 不同金屬鐵含量下的輥磨粉磨電耗

圖3 不同金屬鐵含量對粉磨電耗的影響

輥磨電耗變化幅度大于邦德磨功指數,是因為鋼渣中的金屬鐵與渣是相互包覆存在的,只有鋼渣被粉磨至一定細度,鐵才能被剝離出來。鐵含量越高,金屬鐵和渣剝離需要的能耗越高。輥磨系統中設置除鐵裝置,鋼渣中的金屬鐵在粉磨過程中被及時排出,粉磨能量損失少、電耗低,隨著金屬鐵含量的降低,電耗明顯下降;球磨機粉磨時,金屬鐵一直在球磨機內,無法排出,且物料細度控制偏粗,隨金屬鐵含量的增加,邦德功指數增加幅度小于輥磨。另外,對于輥磨而言,入磨物料中金屬鐵含量的降低,可以改善輥磨運行的穩定性,磨機運行更加平穩,能量利用率高。因此,輥磨電耗降幅更大,在工業應用中也已得到了驗證。

從工業應用情況來看,2014年,我公司年產30萬噸鋼渣輥磨在江蘇某公司投入使用,采用TRMG32.2輥磨,裝機功率1 600kW,磨盤直徑3.2m。該輥磨系統除具有完善的原料破碎除鐵預處理系統外,在輥磨粉磨工藝系統中還采用了多重除鐵技術,入磨的金屬鐵含量基本在1.0%~1.5%。粉磨純鋼渣時,控制比表面積≥4 500cm2/g,輥磨電耗僅25~28kW·h/t。河北某企業采用TRMG45.2粉磨鋼渣,裝機功率3 350kW,磨盤直徑4.5m,入磨金屬鐵含量也在1.5%以下,粉磨純鋼渣時,控制比表面積4 700~4 800cm2/g,輥磨電耗僅26~29kW·h/t。

2017年,年產30萬噸規模的鋼渣輥磨在浙江某企業投產運行,受場地等條件限制,未使用原料破碎除鐵系統,入磨的金屬鐵含量基本在3.5%~4.0%。粉磨純鋼渣時,控制比表面積≥4 300cm2/g,輥磨電耗達41~44kW·h/t,生產成本大幅增加。河北某企業擁有60萬噸/年鋼渣微粉生產線,入磨金屬鐵含量基本在3%,粉磨純鋼渣時,控制比表面積≥4 500cm2/g,粉磨主機電耗約40kW·h/t。由此可見,控制入磨金屬鐵含量是降低輥磨粉磨電耗、節約粉磨能耗的重要措施之一。

根據應用現場的情況反饋,建議鋼渣入磨金屬鐵含量控制在<1.5%,并在粉磨系統中配置高效除鐵裝置。金屬鐵含量的增加不僅會導致粉磨電耗增加,更會降低耐磨件的使用壽命[7]、增加運行維護成本。對于鋼渣金屬鐵含量>1.5%的原料,可以配套適宜的破碎除鐵預處理系統。從現有的破碎除鐵預處理系統的除鐵效果來看,多數鋼渣可以實現金屬鐵含量1.0%~1.5%。

4 結語

隨著鋼渣中金屬鐵含量的增加,鋼渣易磨性變差、粉磨能耗增加。工業制備鋼渣微粉時,建議將鋼渣入磨金屬鐵含量控制在1.5%以下,并在粉磨系統中配置高效除鐵裝置,以降低粉磨能耗、降低生產維護成本。