鞍鋼利用鎂基粘結劑生產鎂質球團工業試驗

孫彬,夏鐵玉,楊熙鵬,李建軍,高宏莊,李林春,曾宇,李曉春

(鞍鋼股份有限公司煉鐵總廠,遼寧 鞍山 114021)

高爐冶煉通常使用燒結礦、球團礦及少量天然塊礦[1]。高爐冶煉需要爐渣中含有一定量的MgO,以保證爐渣必要的流動性,同時提高爐渣的脫硫能力[2]。國內高爐爐料中的MgO主要在燒結礦中配入。在燒結礦中加入鎂,通常會出現燒結礦強度下降,粒度組成變差,軟熔及滴落溫度升高等情況,致使高堿度燒結礦與普通酸性球團礦爐料結構的高爐,軟熔區間加大,影響高爐透氣性。為消除MgO在燒結中配加帶來的不利影響,國內進行了大量在球團中配加MgO的研究和試驗,一些研究同時配加CaO,生產含鎂熔劑性球團。結果表明,含鎂熔劑性球團礦的機械強度與各項冶金性能指標均明顯優于同種原料制備的酸性球團礦[3]。為此,鞍鋼股份有限公司煉鐵總廠(以下簡稱“煉鐵總廠”)進行了鎂基粘結劑替代膨潤土生產鎂質球團的工業試驗研究,本文對此做一介紹。

1 工業試驗條件

1.1 試驗設備

煉鐵總廠321.6 m2帶式球團焙燒機生產工藝于1989年1月投產,年設計產能200萬t,主要裝備有:①精礦槽及上料系統,包括1臺Ф3 600 mm×24 000 mm圓筒干燥混合機;② 配料系統,包括精礦、除塵灰、膨潤土電子配料稱;③ 混料系統,包括2臺Ф1 980 mm×5 030 mm強力混合機 (一工一備);④制粒系統,包括8臺Ф6 000 mm圓盤造球機;⑤ 焙燒系統,包括1臺321.6 m2帶式球團焙燒機和5臺風機(主抽、回熱、鼓干、冷卻、爐罩風機);⑥ 成品輸出及底料分出系統。試驗期間,將原膨潤土6個配料圓盤中4個倒空,儲存鎂基粘結劑,代替膨潤土進行試驗生產。

1.2 試驗原料

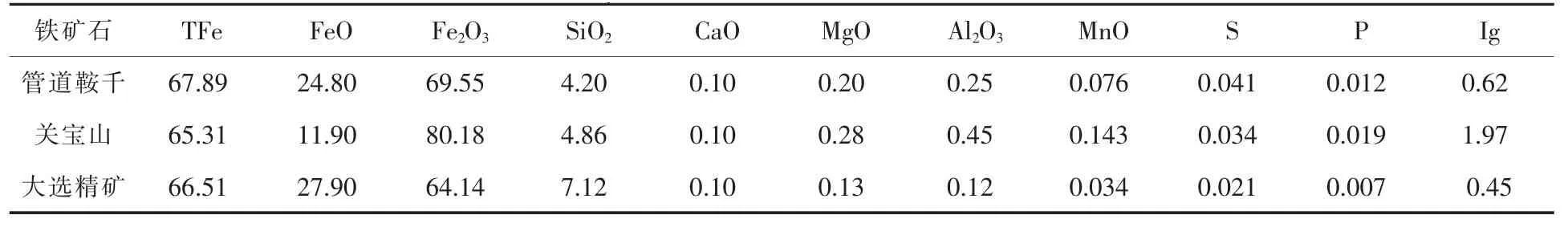

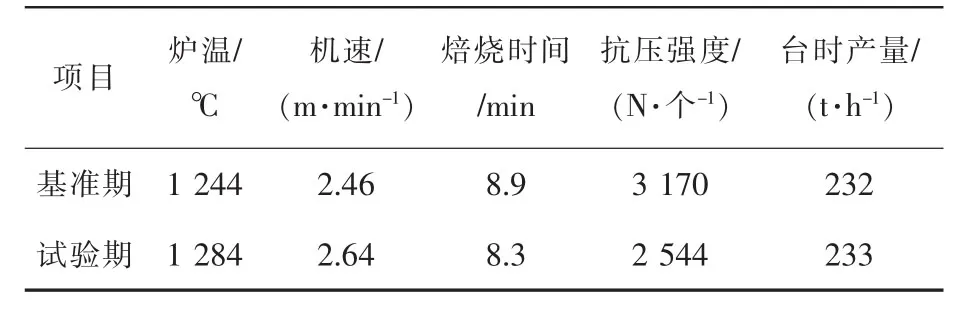

試驗所用原料主要包括鐵精礦、廠內除塵灰、鎂基粘結劑。試驗過程球團所用的鐵料品種、配比基本保持不變。試驗用鐵精礦化學成分如表1所示。

表1 試驗用鐵精礦化學成分(質量分數)Table 1 Chemical Compositions(Mass Fraction)in Iron Concentrate for Test %

2 工業試驗結果及分析

2.1 造球試驗

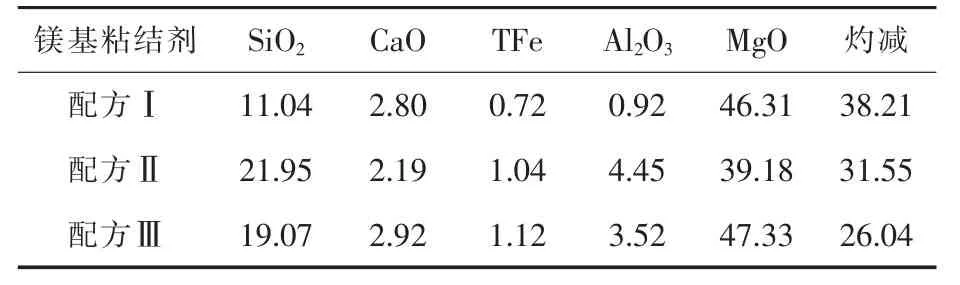

依據實驗室試驗結果確定試驗方案,鎂基粘結劑配比為3.2%,球團礦MgO含量為(1.8±0.2)%。鎂基粘結劑化學成分及灼減如表2所示。

表2 鎂基粘結劑化學成分及灼減(質量分數)Table 2 Chemical Compositions and Loss on Ignition(Mass Fraction) in Magnesium-based Binder %

鎂基粘結劑球團工業試驗共進行37天,分為三個階段。

(1)第一階段為配方Ⅰ工業試驗,共計用時11天。使用該配方粘結劑造球,生球長大速度慢、粒度小(見圖1),提高球盤加水量,生球大小不均勻,質量嚴重惡化,球團造球對水分過于敏感,生產不穩定。為此調整粘結劑配方,試驗期間先后調整了兩次,分別為配方Ⅱ、Ⅲ。

圖1 配方Ⅰ粘結劑造球盤中生球情況Fig.1 Conditions of Green Pellets in Pelletizing Disc with Formula I Binder

(2)第二階段為配方Ⅱ試驗,共計用時13天。配方Ⅱ調整了粘結劑的粘結性能,解決了水分敏感問題,生產逐步穩定,但球團礦含鎂量在1.4%左右,未達到目標值。

(3)第三階段為配方Ⅲ試驗,共計用時13天。配方Ⅲ粘結劑基本達到了預期試驗目標,造球生產基本穩定,生球產率及質量達到了目標要求,球團礦含鎂量達到了1.7%的水平。

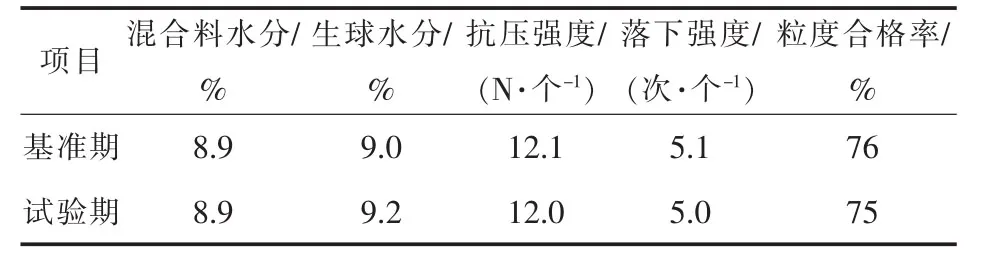

鎂基粘結劑球團工業試驗基準期生產配加1.5%膨潤土的普通酸性球團礦,基準期指標為試驗前一個月的生產數據;試驗期生產配加3.2%鎂基粘結劑的鎂質球團礦,試驗期指標為配方Ⅲ生產穩定期的試驗數據。球團礦生球指標如表3所示。

表3 球團礦生球指標Table3 Indexes of Green Pellets for Producing Finished Pellets

造球試驗表明:①利用鎂基粘結劑造球是可行的,可以生產出滿足需要的生球。②造球過程中需要少量提高生球水分。鎂基粘結劑對造球水具有較強的敏感性,適宜造球水分區間比較窄。③配加鎂基粘結劑,球機盤邊掛料有所減輕。其主要原因是鎂基粘結劑具有較大的濕容性,持水能力強,生球表面重力水較少,減輕了生球顆粒間及與盤邊的粘附。

2.2 生球爆裂性能試驗

生球爆裂是由于生球蒸發干燥過程中,隨著溫度的升高,生球內部飽和蒸汽壓大于生球表面所能承受的最大壓力所致,其對成品球團礦質量有重大影響。球團生產中必須防止生球干燥爆裂。有機粘結劑及輕燒菱鎂石具有較好的水化活性,能與水緊密結合,可以降低生球內部水分蒸發速率,阻滯生球內部飽和蒸汽壓迅速升高,降低生球內部最大飽和蒸汽壓。因鎂基粘結劑中存在有機粘結劑及輕燒菱鎂石,可減輕或避免生球在干燥過程中發生爆裂。

帶式焙燒機工業試驗生球干燥制度如下:鼓干段溫度200℃,抽干段溫度300℃,預熱段溫度600℃。由于工業試驗中生球升溫干燥全部在密閉的爐窯內完成,無法獲取干燥后的生球,因此,通過對成品球團表面裂紋檢查來確定生球是否出現干燥爆裂問題。試驗中對成品球表面裂紋進行了多次檢查,球體顆粒完整無裂,說明鎂基粘結劑生球干燥爆裂性能滿足工業生產的需要。

2.3 焙燒制度試驗

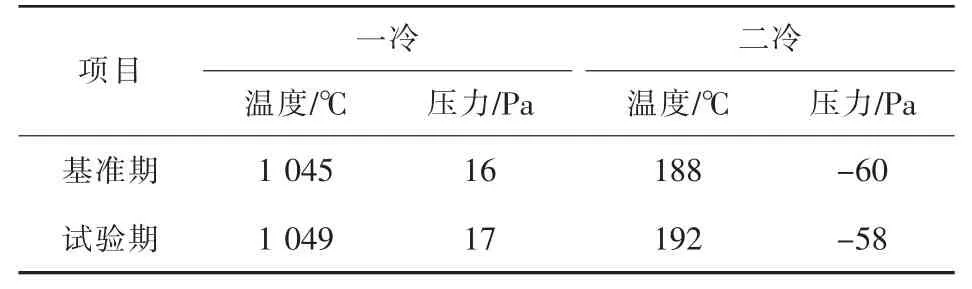

依據含鎂球團的焙燒固結機理,結合實驗室焙燒試驗溫度,工業試驗時調整了球團焙燒制度:焙燒溫度由普通酸性球團的(1 270±50)℃范圍調整為≥1 280℃,焙燒時間不低于8 min。主要焙燒參數及產量指標如表4所示。

表4 主要焙燒參數及產量指標Table 4 Main Roasting Parameters and Output Index

由表4可以看出,球團臺時產量達到233 t水平,與基準期持平。含鎂球團與普通酸性球團相比,適宜焙燒溫度區間有所升高且明顯變窄,同時球團抗壓強度有所下降。試驗中含鎂球團平均抗壓強度為2 544 N/個,較基準期酸性球團抗壓強度下降626 N/個。

生產中發現,當焙燒溫度高于1 300℃時,機尾卸料呈現整塊卸落,成品顆粒間出現輕度粘結(見圖2);當焙燒溫度低于1 280℃時,球團礦抗壓強度陡降;當焙燒溫度低于1 260℃時,抗壓強度可能會低于2 400 N/個的內控標準要求。且當焙燒溫度控制在1 280~1 290℃區間內時,抗壓強度達到了2 734 N/個,但較基準期的酸性球團仍低了436 N/個。分析其原因,主要是添加鎂基添加劑后,抑制了Fe304向Fe203的轉變,Fe203再結晶晶粒間夾雜著一定量的Fe304,晶粒連接減弱、晶粒發育不佳、分布不均,導致強度下降[4]。因此,鞍鋼原料條件下含鎂球團適宜焙燒溫度在(1 290±10)℃范圍,最低焙燒溫度不應低于1 260℃。

圖2 機尾卸礦輕度粘結情況Fig.2 Slight Bonding Circumstances on Unloading Ore at Tail of Pelletizer

2.4 冷卻制度試驗

試驗未對球團冷卻制度進行調整,完全按照普通酸性球團冷卻要求進行,具體參數見表5。由表5可以看出,普通酸性球團的冷卻制度完全適用于鎂質球團。

表5 球團冷卻制度參數Table 5 Pellet Cooling System Parameters

3 鎂基粘結劑球團礦質量分析

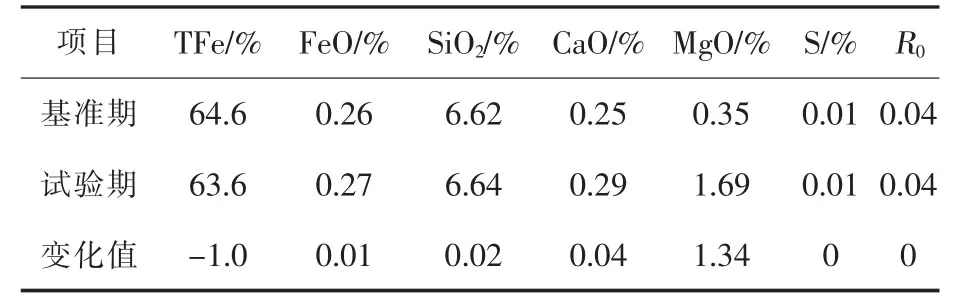

3.1 化學成分

基準期與試驗期的成品球團礦化學成分及堿度如表6所示。由表6可以看出,配加鎂基粘結劑后,球團礦TFe含量較基準期降低了1%;MgO含量升高了1.34%;其它成分變化不大。

表6 成品球團礦化學成分(質量分數)及堿度Table 6 Chemical Compositions(Mass Fraction)and Alkalinity in Finished Pellets

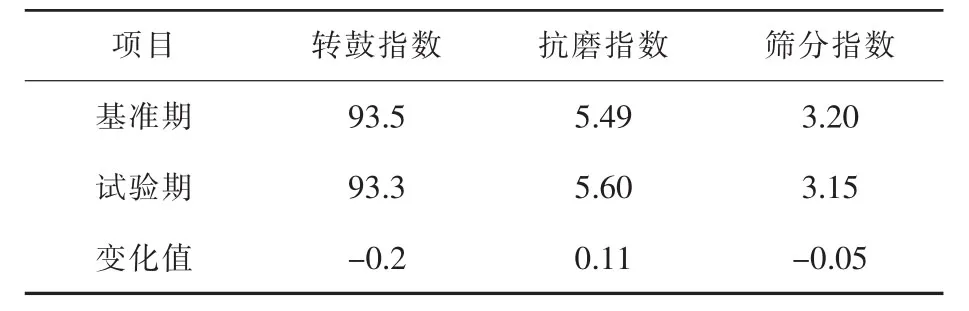

3.2 機械強度

對基準期與試驗期成品球團礦機械強度進行測試,具體指標如表7所示。由表7可以看出,配加鎂基粘結劑后,球團礦的轉鼓、抗磨、篩分指數均無明顯變化。

表7 球團礦機械強度指標Table 7 Indexes for Mechanical Strength of Pellets%

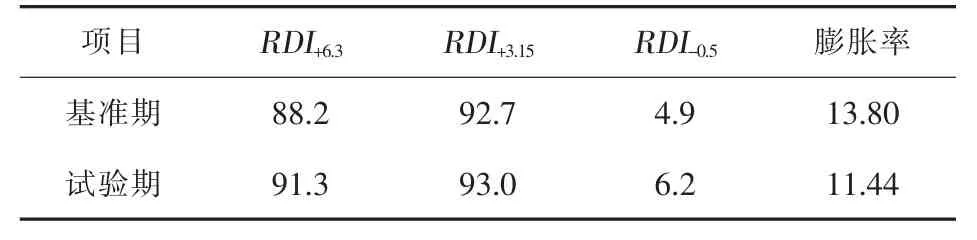

3.3 冶金性能

對基準期酸性球團礦與試驗期鎂質球團礦低溫還原粉化性能和熔滴性能進行檢驗,具體指標分別見表8和表9。通過對比兩種球團礦的低溫還原粉化指數和冶金性能、熔滴性能指標可以看出,含鎂球團礦的低溫還原粉化指標明顯改善,膨脹指數下降,軟化區間變窄,透氣性指數變小,含鎂球團的冶金性能檢測結果明顯優于普通酸性球團。使用含鎂球團礦冶煉能夠使高爐料層透氣性變好。

表8 球團礦低溫還原粉化性能指標Table 8 Indexes for Low Temperature Reduction Pulverization Properties of Pellets %

表9 球團礦熔滴性能指標Table 9 Indexes for Droplet Properties of Pellets

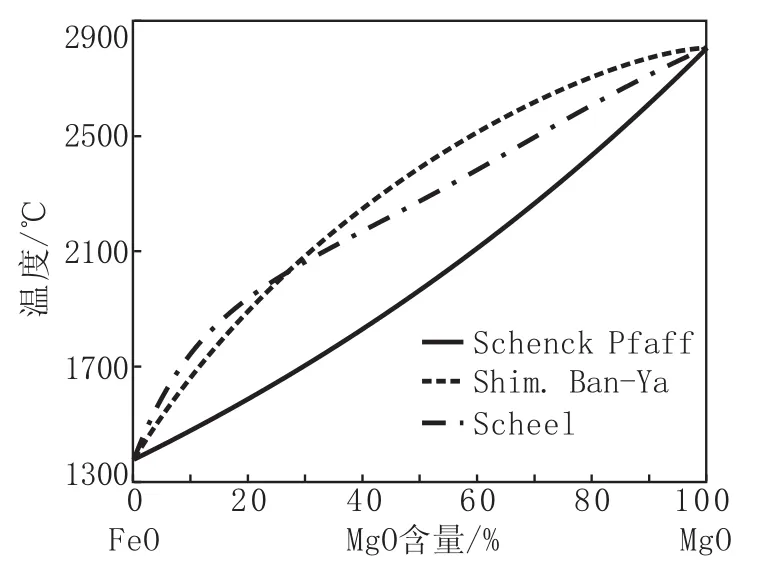

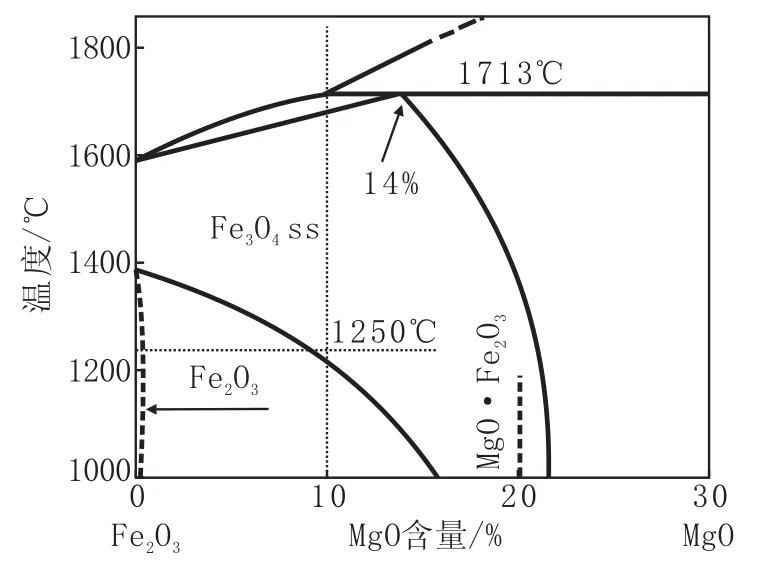

圖3 、圖4分別為FeO-MgO二元相圖和Fe2O3-MgO相圖。結合圖3、圖4分析認為MgO球團礦冶金性能改善的主要原因有:

圖3 FeO-MgO二元相圖Fig.3 FeO-MgO Binary Phase Diagram

圖4 F2O3-MgO相圖Fig.4 F2O3-MgO Phase Diagram

(1)球團礦內存在MgO時,焙燒過程中生成MF((Fex·Mg1-x)O·Fe203)相,在還原時抑制六面體晶格的Fe2O3轉變成立方晶格的Fe3O4。還原膨脹率降低,低溫還原粉化指標得到改善[4]。

(2)由于MgO的存在,球團礦固結過程中,Fe2+和Mg2+可相互取代,形成連續的類質同象,形成鐵酸鎂,因其熔化溫度比較高,使球團礦開始熔化溫度升高,融熔區間變窄。高爐冶煉時軟熔帶的位置較低,高爐透氣性變好,有利于間接還原。

4 鎂質球團高爐冶煉試驗

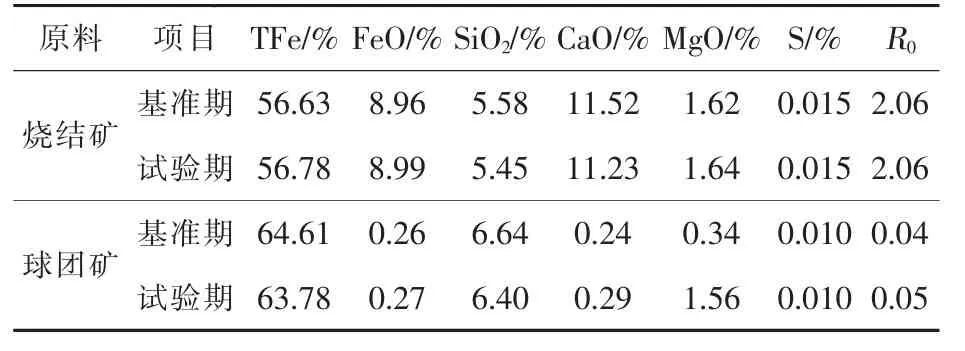

在進行鎂基粘結劑球團工業試驗的同時,煉鐵總廠10號高爐同步進行了鎂質球團高爐冶煉試驗。高爐冶煉基準期指標為試驗前高爐使用普通酸性球團生產的半個月生產數據,試驗期指標為高爐使用鎂質球團冶煉的一個月生產數據。高爐用燒結礦、球團礦化學成分及堿度如表10所示。

表10 高爐用燒結礦、球團礦化學成分(質量分數)及堿度Table 10 Chemical Compositions(Mass Fraction)and Alkalinity in Sinter and Pellets Used in Blast Furnace

由表10可以看出,燒結礦MgO平均在1.64%水平,與基準期(1.62%)基本一致,TFe含量較基準期高了0.15%;由于MgO的配入,球團礦TFe含量降低0.83%。

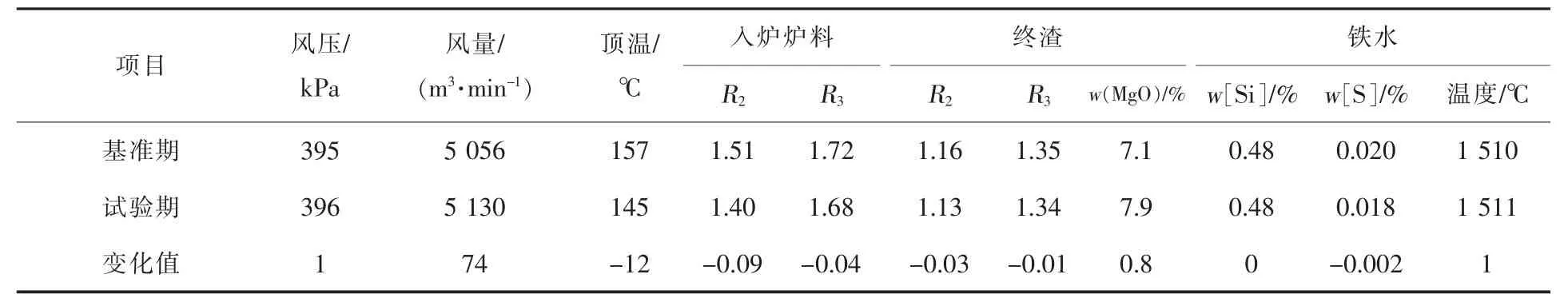

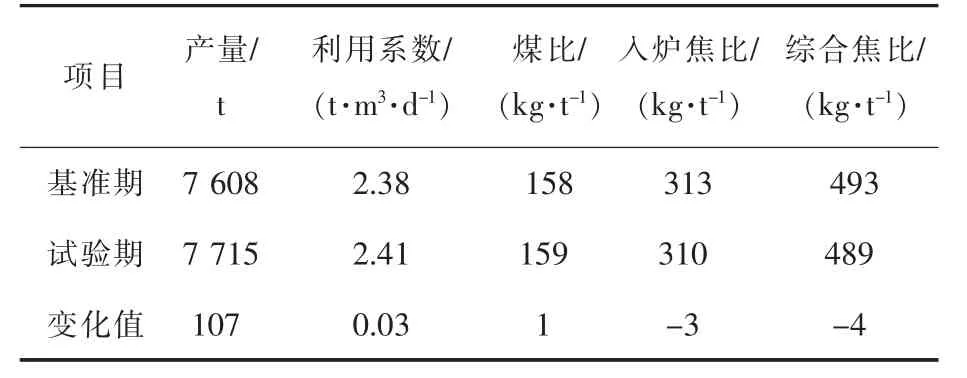

試驗期間高爐主要操作指標如表11所示,主要生產指標如表12所示。因球團礦中配入MgO,高爐按三元堿度調整。爐料三元堿度按1.70控制(實際1.68),終渣三元堿度按1.35控制 (實際1.34)。試驗期間終渣MgO含量由7.1%提高到7.9%。風壓、爐頂溫度、鐵水含硅量等未進行調整。由表11可以看出,使用鎂質球團后,高爐風壓基本保持不變情況下,風量增加了74 m3/min,說明爐料透氣性有了改善。由表12可以看出,使用鎂質球團后,高爐產量提升,利用系數提高了 0.03 t/(m3·d),綜合焦比下降了4 kg/t。

表11 高爐主要操作指標Table 11 Main Operation Indexes for Blast Furnace

表12 高爐主要生產指標Table 12 Main Production Indexes for Blast Furnace

5 結論

(1)鞍鋼股份有限公司煉鐵總廠帶式球團焙燒機使用鎂基粘結劑生產鎂質球團是可行的。試驗期間,配加鎂基粘結劑,生球抗壓強度達到12.0 N/個、落下強度達5.0次/個、粒度合格率75%,與使用膨潤土生產的普通酸性球相比,沒有明顯變化;成品球團轉鼓、抗磨、篩分指數與酸性球團相比變化不大;球團抗壓強度為2 544 N/個,較酸性球團降低了626 N/個,但高于≥2 400 N/個的內控標準要求,完全滿足高爐冶煉需要。

(2)利用鎂基粘結劑生產鎂質球團需要較高的焙燒溫度。鎂質球團焙燒溫度平均為1 284℃,較酸性球團提高了40℃。鎂質球團試驗期間的適宜焙燒溫度范圍為(1 290±10)℃,適宜區間明顯變窄。

(3)配加鎂基粘結劑后,球團礦的冶金性能指標明顯改善。試驗期間,含鎂球團的低溫還原粉化率及還原膨脹率指標改善;球團的軟化開始和軟化終了溫度升高,軟化區間縮小;熔化溫度升高,滴落溫度升高,透氣性指數變小,高爐料層透氣性改善。

(4)高爐使用鎂質球團冶煉,生鐵產量提高,焦比下降,生鐵含硫量下降,高爐冶煉狀況整體向好。試驗期間,高爐生鐵產量日平均提升107 t,綜合焦比下降4 kg/t,生鐵含硫量降低0.002%,爐渣流動性較好,排放順暢,高爐冶煉穩定順行。