礦用雙電機雙軸驅動鉸接車輛轉矩協調控制

任志勇,石 琴,趙 遠,武仲斌

(1.中國煤炭科工集團太原研究院有限公司,山西 太原 030006;2.合肥工業大學 汽車與交通工程學院,安徽 合肥 230009;3.太原理工大學 機械與運載工程學院,山西 太原 030024)

礦用純電動雙軸驅動鉸接式車輛以其純電動、零排放、低噪音、轉彎半徑小、操作靈活等特點,能夠較好適應在巷道路面崎嶇不平、多粉塵和煤泥、常有積水,并含有瓦斯的狹小空間內作業的需求,越來越受到煤礦用戶的青睞和重視[1]。

車輛傳動系統結構及其控制方式對車輛性能優劣起著至關重要的作用,FRID型傳動系統,實現了車輛的四驅結構,避免了因電機故障而導致的車輛失穩[2],且可根據前后軸驅動轉矩的不同實現多種驅動模式,如正常驅動模式、加減速模式及跛行模式[3–4]等,在礦用純電動車輛中具有一定的應用潛力。針對FRID型車輛,張君[1]以滑模控制的驅動防滑控制算法為基礎,提出了雙橋獨立電驅動鉸接車輛的驅動防滑控制策略,滑轉率值基本控制在0.04范圍內,控制效果明顯優于等比例分配轉矩控制策略。倪興華[5]根據前、后軸的載荷比分配電機轉矩,并以輪胎滑轉率為目標對驅動轉矩進行控制,確保車輛始終行駛在附著穩定區,兼顧了車輛動力性和操縱穩定性,但未考慮系統能耗經濟性。董磊等[6]基于三軸獨立電驅動車輛,設計了分層協調控制系統結構,并在轉矩分配層中綜合考慮了附著力利用率和電機系統總效率,但未考慮側向行駛穩定性對轉矩分配的影響。歐訓民等[7]提出的轉矩分配策略也只涉及了系統的能耗經濟性。目前,續駛里程短仍然是制約礦用純電動車輛發展的主要矛盾。對于FRID型結構,基于軸荷分配或平均分配的動力型分配方式僅在動力需求極大或是極低附著路面等少數工況下才能體現出一些優勢[8–10];經比較分析,其循環能耗比經濟型分配至少高出3%~5%,不利于提高能耗經濟性和延長續駛里程[11–14]。

針對以上問題,作者以提高車輛經濟性為目標,提出了一種門限型轉矩分配策略,并對幾種分配策略的節能效果進行了對比分析;同時,兼顧側向行駛穩定,對轉矩分配結果進行了限制,建立了單軸獨立驅動防滑控制模型,使前后軸滑轉率始終處于附著穩定區。

1 轉矩分配控制

轉矩分配以保證系統能耗經濟性為前提。定義軸間轉矩分配系數τ為分配到前軸的驅動轉矩Tf與總需求轉矩Tref的比值,如式(1)所示,由此可推算出前后軸驅動轉矩分配值。

假設前、后電機轉速一致,則系統預期總效率ηsys按式(2)表示:

式中,電機轉速n和總需求轉矩Tref在工況給定時均為確定參數,ηmf為前電機驅動效率,ηmr為原電機驅動效率,系統預期總效率由轉矩分配系數τ唯一決定。

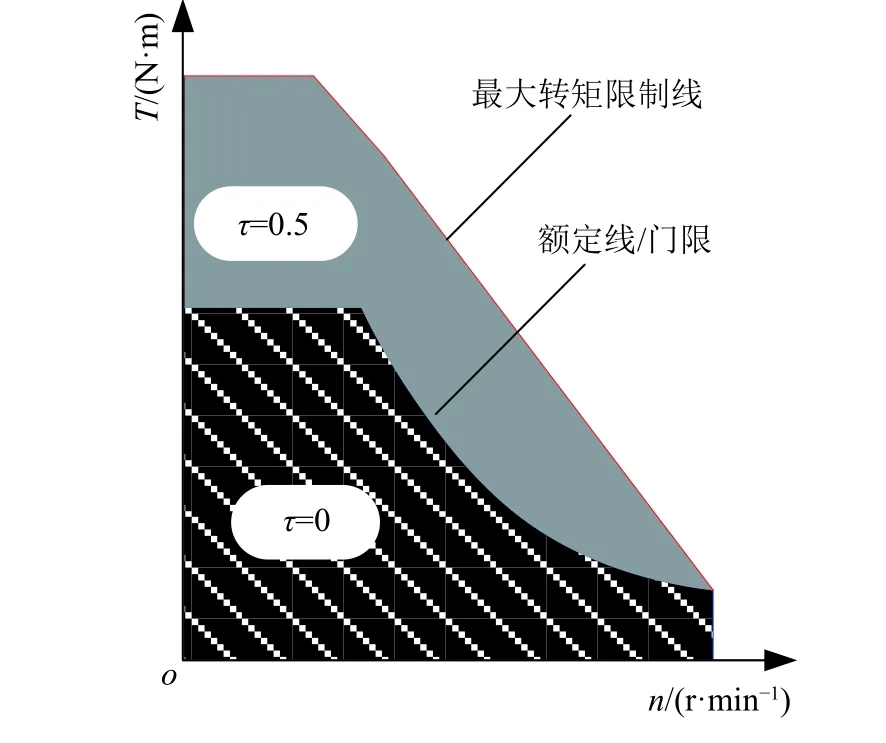

為使系統效率最高,將式(2)定義為目標函數,對轉矩分配系數進行尋優,即效率最優分配策略[6]。基于電機MAP特性,定性考慮系統獲得較高負荷率,制定門限型轉矩分配策略,如圖1所示:以系統額定線為界限,總需求轉矩處于額定線以內時,為提高系統負荷率,將其全部分配到后軸;需求轉矩處于額定線以外時,平均分配到前后軸,避免單軸驅動時進入電機過載低效區,同時有利于提高前后軸利用附著系數。

圖1 門限分配規律Fig. 1 Law of threshold distribution

式中,TN為由電機額定功率和額定轉速決定的額定線(門限)。在額定轉速以內,TN即為額定轉矩;在額定轉速以上,TN隨轉速升高反比例下降。

整車基本參數如表1所示。表1中,m為整車重量,L為車輛軸距,B為車輛輪距,ε為車輛速比,a為車輛重心距前軸的距離,b為車輛重心距后周的距離,H為車輛重心高度,r為輪胎滾動半徑,A為車輛迎風面積,ηt為車輛總效率。

表1 整車基本參數Tab. 1 Basic parameters of the vehicle

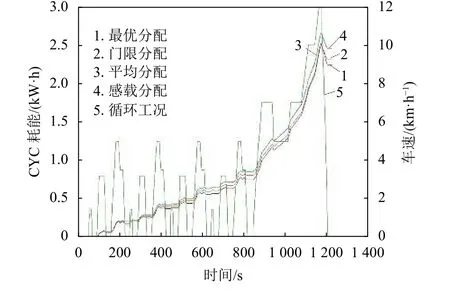

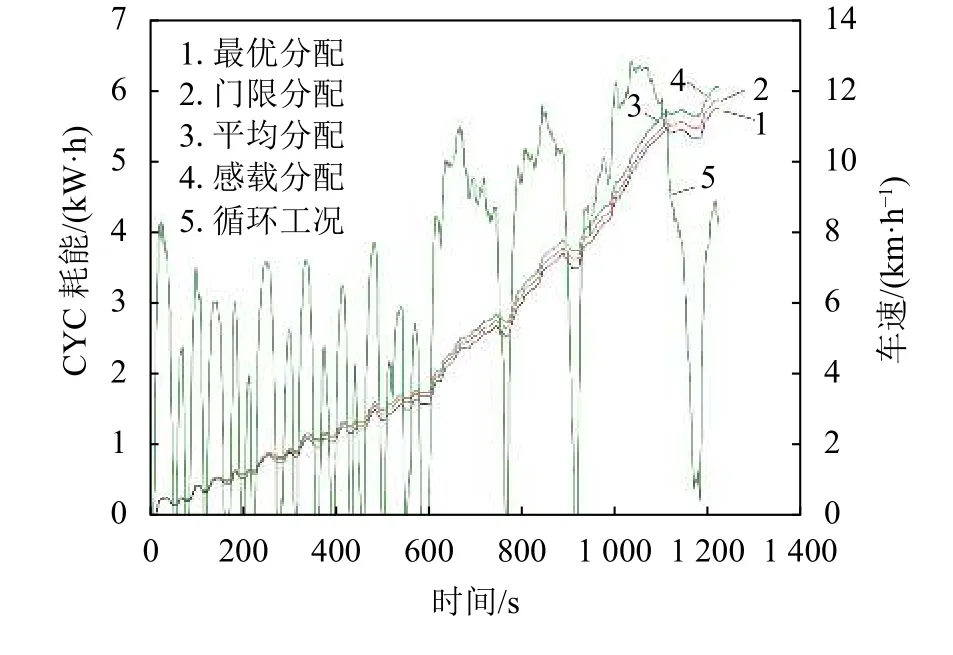

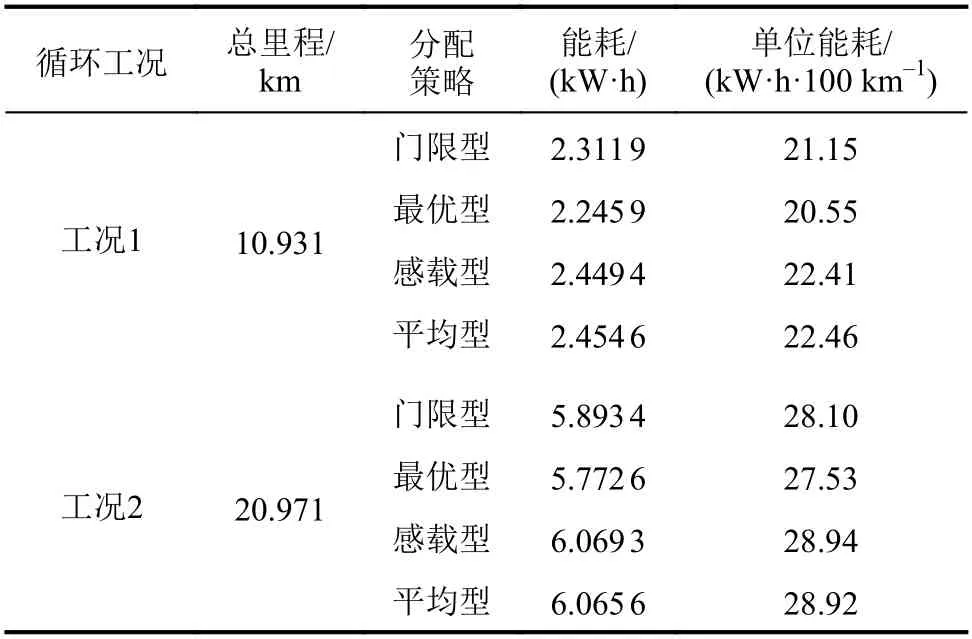

對門限型轉矩分配策略進行仿真測試,同時對效率最優分配、按軸荷分配(感載型)和平均分配策略[9]也做了對比分析。循環工況選擇較為簡單的CYC_ECE_EUDC(工況1,圖2)和相對復雜的CYC_1015_6PRIUS(工況2,圖3)。

圖2 CYC_ECE_EUDC循環工況能耗Fig. 2 Energy consumption under Cyc_ECE_EUDC cycle

圖3 CYC_1015_PRIUS6循環工況能耗Fig. 3 Energy consumption under CYC_1015_6PRIUS cycle

針對兩種循環工況,分別采用4種分配方式進行仿真計算,結果如表2所示。不同轉矩分配方式下的循環能耗值顯示,門限型分配在工況1和工況2下相對于動力型分配(以按軸荷分配為例),百公里能耗分別降低5.62%和2.90%,均不同程度地提高了系統能耗經濟性。相比于最優分配,門限分配在工況1和工況2下的百公里能耗分別高出2.91%和2.07%。

表2 分配策略經濟性對比Tab. 2 Economic comparison of allocation strategy

2 側向操縱穩定性限制

考慮以側向穩定為邊界條件對驅動轉矩進行限制。建立車體縱向、側向、橫擺及4個驅動輪轉動7自由度動力學微分方程[12]。

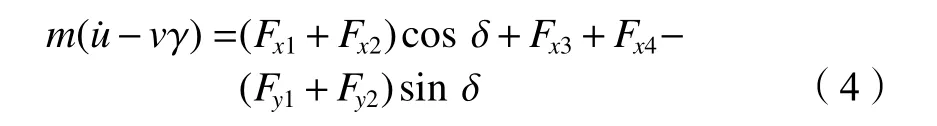

車體縱向運動方程如下:

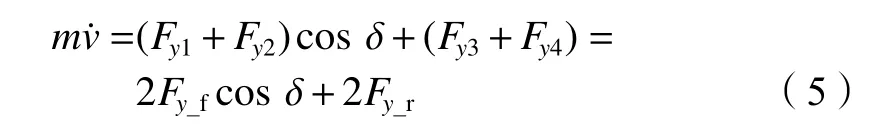

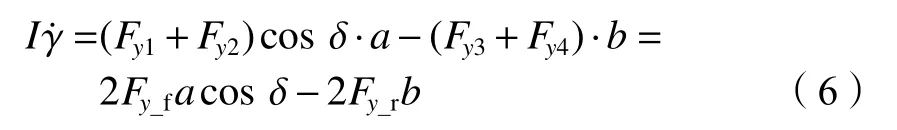

假設轉向角度δ較小,且忽略左右輪胎特性的不同及科氏加速度的影響,則側向及橫擺運動方程式可分別簡化為式(5)、(6):

車體側向運動時,

車體繞自身z軸轉動時,

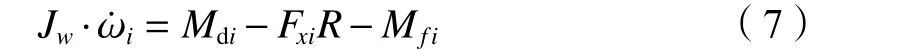

各車輪繞輪心軸轉動時,

式(4)~(7)中:δ為前車體和后車體折腰轉向角;u、v和γ分別為車體坐標系下車輛質心處縱向速度、側向速度和繞z軸的橫擺角速度;ωi為車輪角速度;Jw為車輪轉動慣量(假設車輪轉動慣量相同);Mdi為作用于車輪上的動力轉矩;F xi為地面對車輪的縱向力;F yi為地面對車輪的側向力;Mfi為滾動阻力偶矩,i= 1, 2,3, 4,分別代指左前、右前、左后及右后車輪。

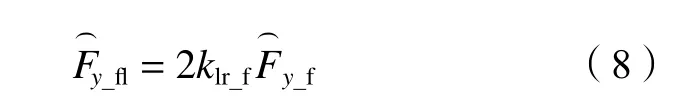

2Fy_f及2Fy_r作為對前、后軸側向力需求y_f和y_r的近似,定義前、后軸輪間載荷分配系數為klr_f及klr_r,于是,前軸左輪胎側向力估算值為式(8),其他輪胎受力估算依次推導:

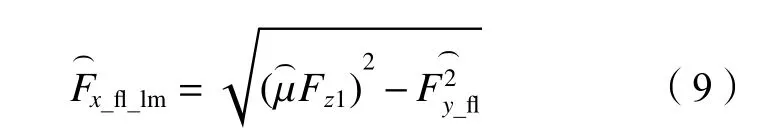

設縱向附著系數估計值[13]為,根據輪胎附著圓特性,以優先保證側向力為約束條件,得到前左輪胎切向力的上邊界_fl_lm,如式(9)所示,其他輪胎受力上邊界依次推導。轉矩上邊界LMF如式(10)所示,后驅動電機同理。

將輪胎切向力的上邊界轉換為前驅動電機輸出

最終得到綜合考慮能耗經濟性和側向操縱穩定性的前、后電機轉矩分配式,其中前電機轉矩分配值如式(11)所示:

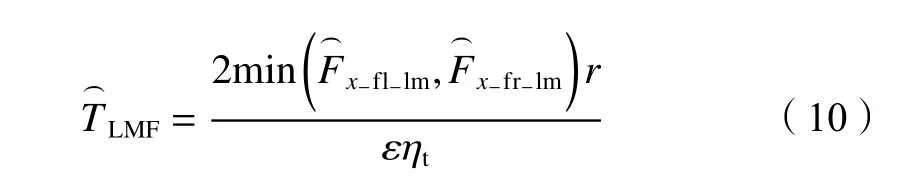

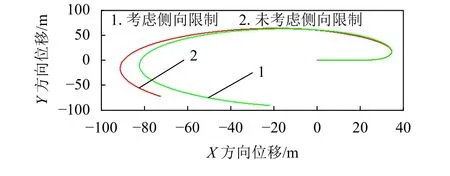

為驗證策略有效性,在MATLAB/SIMULINK環境下,建立7自由度整車前向動力學仿真模型,對上述策略進行仿真測試,整車參數如表1所示,取初始車速為10 m/s,路況為附著系數為0.7的水平良好路面,行駛2 s時。圖4給出了是否考慮側向限制時電機輸出轉矩的變化情況。其中:圖4(a)為未考慮側向限制時的轉矩分配情況,2.7 s以前,只有后電機參與驅動,之后,由于負載轉矩超過門限,前電機隨即投入,共同分擔負載轉矩;圖4(b)為考慮側向限制時的轉矩變化情況,與圖4(a)對比發現,大約在3 s之后,前、后電機轉矩先后受到一定限制,并最終下降為原轉矩的50%左右。圖5給出了相應的質心運動軌跡,顯然,增加轉矩限制后,車輛的不足轉向量明顯低于未加限制時的情形,在一定程度上提高了車輛的側向操縱穩定性。

3 驅動軸獨立防滑轉控制

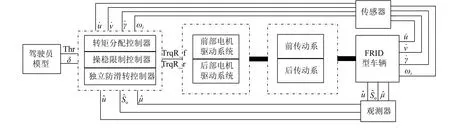

上述轉矩分配策略在驅動軸未滑轉時是可行有效的,但當車輛通過低附著路面時仍可能因驅動轉矩過大而導致驅動輪過度滑轉,造成車輛失穩[5]。為此,應增加對前、后驅動軸的防滑轉控制,且前、后軸可獨立控制,結合轉矩分配控制模型,形成如圖6所示的整車控制系統模型[14–15]。

圖4 電機輸出轉矩對比Fig. 4 Motor output torque comparison

圖5 考慮側向限制前后車輛質心運動軌跡Fig. 5 Vehicle centroid motion trajectory before and after lateral restriction

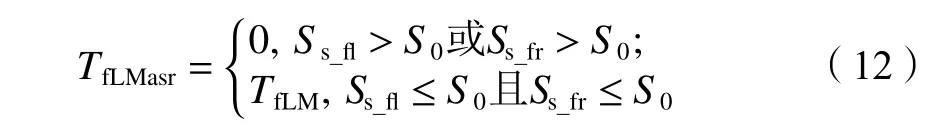

由不同路面條件下附著系數與滑轉率的關系可知,總存在一個最優滑轉率S0[11],使得給定路面條件下的附著系數最大,故將該滑轉率作為控制目標,被控變量選取車輪縱向滑轉率Ss,控制量為電機轉矩Tm。當滑轉率超過目標值時,通過調整電機轉矩,使得滑轉率逼近最優滑轉率,從而使前、后驅動軸始終處于穩定附著區。相應的控制策略如式(12)所示:

式中:TfLMasr為綜合考慮能耗經濟性、側向操縱穩定性限制及驅動防滑轉后分配到前電機的驅動轉矩;Ss_fl、Ss_fr、Ss_rl及Ss_rr分別為左前、右前、左后及右后輪胎縱向滑轉率[5];TrLMasr為后電機驅動轉矩,公式類同。

圖6 整車控制系統模型Fig. 6 Model of vehicle control system

圖7 高低附著對接路面全負荷加速Fig. 7 High and low adhesion road accelerates at full load

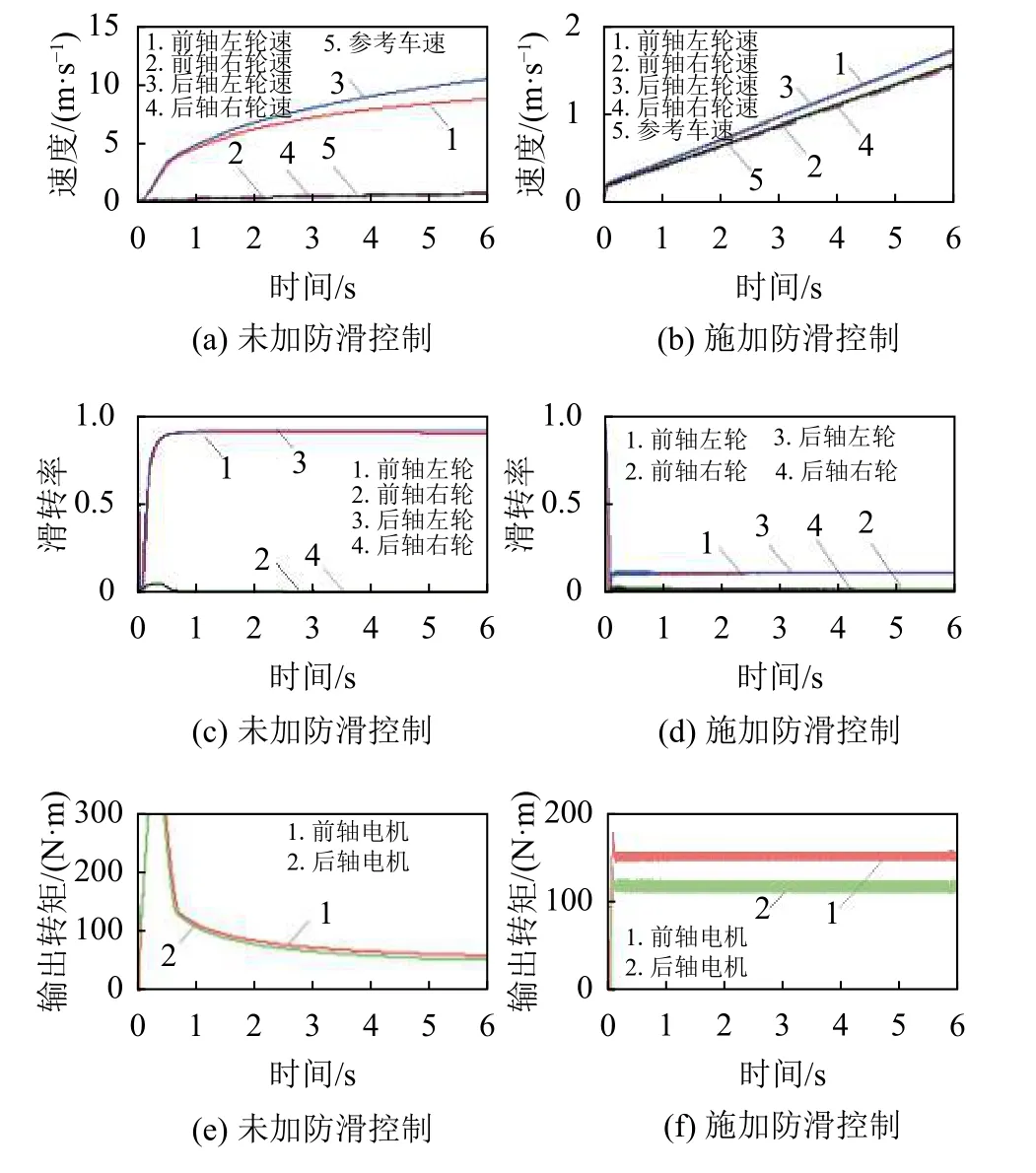

分別對高低附著對接路面和左右對開附著路面兩種路況對上述策略進行驗證,其中:高低附著對接路況附著系數前3 s設定為0.1,后3 s為0.8;左右對開附著路況左側附著系數設定為0.1,右側設為0.8;兩種路況下車輛均以2 m/s的初速度全負荷加速6 s。

圖7為高低附著對接路況仿真結果。無防滑轉控制時,在前3 s低附著區,駕駛員踩下加速踏板后,前后軸滑轉率均迅速上升至0.9左右,輪速迅速偏離車速,電機轉矩無法充分發揮;后3 s進入高附著區,輪速回歸到車速附近,滑轉率迅速下降,電機轉矩迅速增加至滿負荷轉矩,加速6 s后的末速度為1.859 m/s。施加防滑控制時,在低附著區,滑轉率被穩定控制在目標值0.11附近,輪速略高于車速,前后電機扭矩約為160和130 N·m,加速6 s后的末速度為2.038 m/s,比無防滑控制時的末速度增加近10%。

圖8為左右對開附著路況仿真結果。無防滑轉控制時,處在低附著路面上的左側車輪滑轉率隨駕駛員踩下加速踏板迅速上升至0.9左右,左側車輪輪速迅速偏離車速,電機轉矩因左側驅動輪過度滑轉而下降至100 N·m以下,該狀態一直維持到6 s,末速度為0.832 m/s;施加防滑控制時,整個加速過程中,前后軸滑轉率被穩定控制在目標值0.11附近,前后電機扭矩約為160、130 N·m,加速6 s后的末速度為1.515 m/s,遠大于無防滑控制時加速能力。

圖8 左右對開附著路面全負荷加速Fig. 8 Full load acceleration on the bisected road

4 轉矩協調控制系統試驗

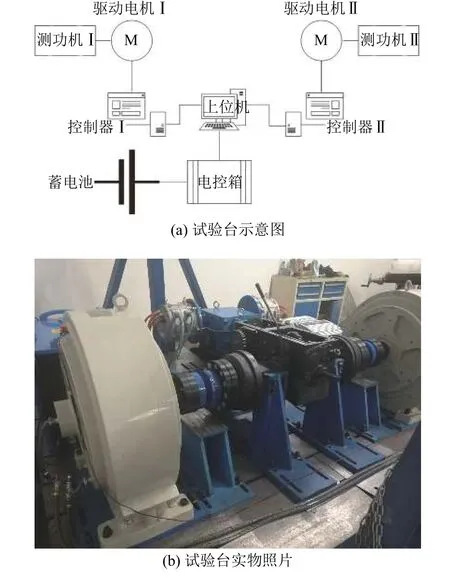

為驗證理論計算與仿真的實際應用效果,搭建了雙電機雙軸驅動試驗臺,對驅動電機轉矩協調控制進行試驗研究[16–17]。試驗臺采取左右對稱布置方式,由兩套完全相同的電機驅動系統和控制系統組成,電機測功系統臺架布置如圖9所示。兩個測功機分別模擬前后驅動橋輪邊負載,為雙電機雙軸驅動系統提供真實試驗條件。

圖9 雙電機雙軸驅動試驗臺Fig. 9 Twin motor and twin axle drive test bed

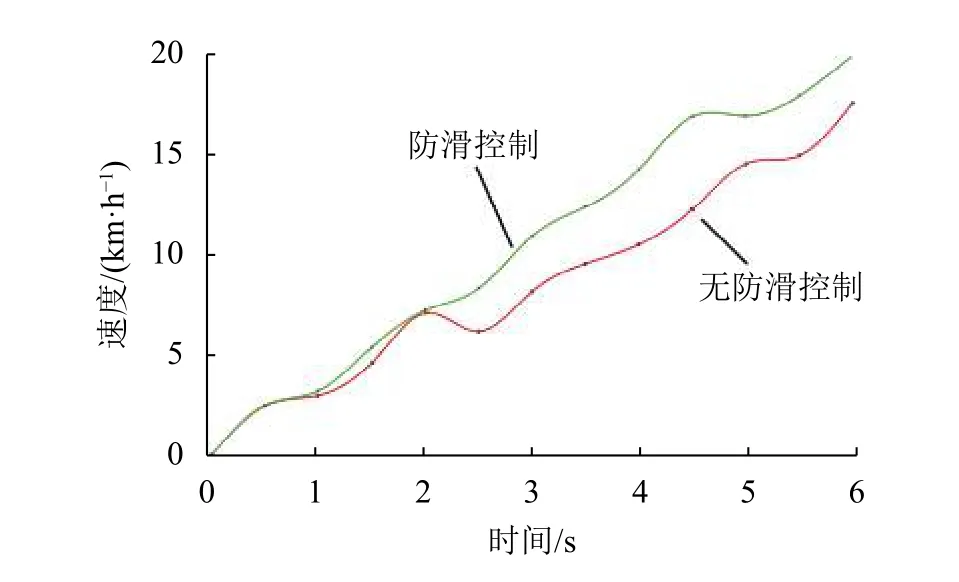

整車驅動系統采用協調轉矩控制,測功機在轉速模式下工作,將其控制在某一待測轉速,由轉矩分配控制器分別向前后驅動電機傳輸相同的轉矩控制命令,當該驅動系統處于穩定狀態時,讀取母線的電壓和電流,以及各電機的轉速和轉矩,最終獲取驅動系統的效率曲線。該試驗臺只可模擬車輛直線行駛工況,分別設置模擬路面附著系數為0.1和0.8,以便于和仿真結果對比。在兩種高低不同的模擬附著路面上,測取轉速并依據相應速比和輪胎滾動半徑計算得到車輛速度。當μ=0.8時,在無防滑控制和采取防滑控制兩種狀態下的速度對比如圖10所示。加速時間同樣為0~6 s,車輛從起步到車速為7 km/h時,施加車速防滑控制對車速影響較小;當車輛繼續加速,控制策略對車速變化效果較為明顯,約提高15%。

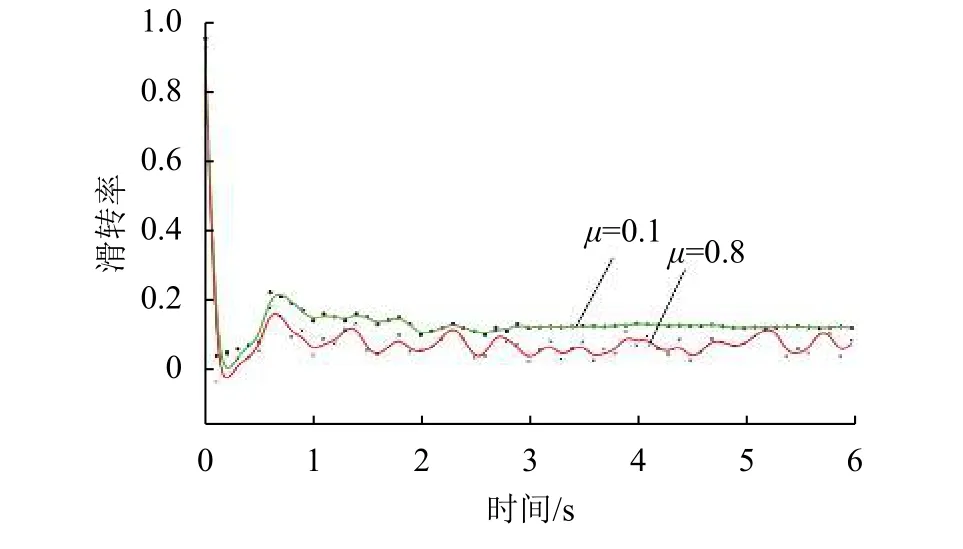

圖11為兩種不同附著路面上模擬施加防滑控制后,車輛全負荷加速時前軸驅動輪滑轉率變化曲線。由圖11可見,該防滑控制策略在低附著路面上的滑轉率控制效果更佳,可基本控制在0.15左右,更加接近于目標值0.20,與第3節仿真得到的結果較為一致,驗證了控制策略的正確性和有效性。

圖10 附著系數為0.8時有無防滑控制的車輛縱向速度Fig. 10 Longitudinal velocity of vehicle with and without anti-skid control when the adhesion coefficient is 0.8

圖11 高低附著路面全負荷加速前軸驅動輪滑轉率Fig. 11 Full-load acceleration front axle drive wheel sliprate on high and low adhesion road surface

5 結 論

研究了FRID型礦用雙電機雙軸驅動鉸接車輛轉矩分配和驅動防滑控制,提出了一種基于門限的轉矩分配,考慮側向操縱穩定性的轉矩限制和單軸獨立防滑協調控制策略,主要解決了該類車輛前、后驅動電機之間的轉矩協調分配問題。經過分析,得出如下結論:

1)所提出的門限型轉矩分配策略是一種簡潔有效的經濟型轉矩分配策略,給定工況下的循環能耗比動力型分配降低3%~5%。

2)以側向操縱穩定性為約束條件對門限分配轉矩進行限制,可提高轉彎時輪胎的側偏剛度,從而降低車輛不足轉向量,提高車輛側向動力學性能。

3)針對車輛單軸制定的驅動防滑轉控制,可避免車輛在一些低附著路面上過度滑轉,實現高效驅動。