雙凸輪控制的水稻工廠化育秧有序鋪盤機構設計與試驗

夏旭東 王 健 周喬君 周 赟 周彬松 陳建能

(1.浙江理工大學機械與自動控制學院,杭州 310018;2.浙江省種植裝備技術重點實驗室,杭州 310018)

0 引言

育秧是水稻機械化栽植的關鍵環節,是實施水稻機械插秧的前提[1],目前已有集秧盤供送、鋪基質、播種、覆表土、淋灑水、取疊盤等多環節為一體的水稻秧盤育秧播種生產線[2-3]。將播種后的秧盤運至田間進行鋪盤育秧的工作,主要通過人工完成,其勞動強度大、效率低[4-5]。為全面提高工廠化水稻育秧全程機械化水平,急需一種結構簡單、性能可靠且適用性廣的自動鋪盤裝置。

國外關于自動鋪盤裝置的研究起步較早,主要集中在播種流水線供盤上。農業機械化程度較高的日本也公開了供盤疊盤的相關專利,例如久保田的苗箱堆垛機器、鈴木鍛工公司的育苗箱自動供給裝置、井關農機公司的苗箱堆集裝置和洋馬農機公司的箱體裝載裝置等[6-11],采用鏈條升降方式,能較好地對秧盤進行逐一堆疊。韓國OH[12]研發了一種育苗盤播種線,該播種線配套的自動供盤裝置通過連桿機構控制左右對稱布置的撥耳,從而實現對整垛秧盤的逐一分離。

近幾年,國內對自動疊盤、鋪盤設備也進行了相關研究。馬旭等[13-15]研究了采用電控舵機、升降氣缸等執行機構實現水稻秧盤育秧播種流水線的軟硬盤自動供盤疊放裝置;馬靜龍等[16]研究了關節型機械手,實現了育秧大棚的自動擺盤;謝連雙[17]研制了水稻植質缽育育秧盤擺放機,采用傳送帶配合電動桿推進裝置實現了大棚中秧田擺盤;劉海彬等[18-19]研制了一種氣吸式育苗穴盤自動擺放機;張秀花等[20]研制了一種關節式蔬菜育苗穴盤播后自動擺放機;CHIU等[21-22]研制了一種田間自走式自動托盤裝載/卸載機器。江蘇永康實業有限公司研制的育秧機,將播種流水線集成在履帶底盤上,可實現在秧田上行走,最后通過傳送帶將播種好的秧盤直接鋪至田間。上述產品只適合花卉或蔬菜軟盤的供盤、疊盤成垛,在整個育秧過程中需不斷提供育秧土,這需要大量人工參與,已有研究成果采用機械手方案成本過高,采用傳送帶方式結構龐大,在大棚中周轉不便。

針對國內田間鋪盤裝置自動化程度低、主要依靠人工進行逐一鋪盤的問題,本文設計對稱布置雙凸輪控制的有序鋪盤機構,通過雙凸輪驅動以實現逐一有序地自動鋪盤。

1 雙凸輪控制的自動鋪盤機構

1.1 鋪盤農藝要求及方案

如圖1a所示,水稻種子在秧盤(長×寬×高:600 mm×300 mm×35 mm)中播種完成后是呈成摞堆疊狀態,需到溫室大棚或秧田中有序逐個鋪好進行育秧煉苗(如圖1b所示);根據溫室大棚的結構布局,采用桁架式鋪盤小車方案,由鋪盤小車將成摞的秧盤依次有序并且按照一定的間隔放入秧田。通過控制系統設計,鋪盤流程如下:桁架上移動式鋪盤小車實現每一行秧盤的定位與下落,鋪盤時第1步先將成摞秧盤中最底下秧盤分離出下落入田,第2步將余下整摞秧盤下降一層秧盤的高度;如此循環,完成每行鋪盤工作后,再驅動自走式桁架移動至下一行,依次完成整個秧田的鋪盤作業。因此,鋪盤小車是鋪盤機的核心部件,要完成的動作要求是實現對成摞的秧盤從下往上逐個取出并有序落入秧田,而且下落振動不能過大,以免引起稻種跳出秧盤,直接影響育秧質量。

1.2 鋪盤機構工作原理

雙凸輪控制鋪盤機構在對一摞秧盤進行逐一鋪盤過程中包含4個動作,依次是托盤、卡盤、放盤和再回托,具體動作流程如圖2所示。圖2a所示為鋪盤機構的托盤狀態,為放盤過程的初始狀態,此刻凸輪Ⅰ處于近休止點,這時卡爪縮在鈑金罩殼內,不對秧盤產生任何約束;凸輪Ⅱ處于遠休止點,使得擺動桿處于最大擺角處,約束住一摞秧盤最底部使其不下落。隨著軸Ⅰ順時針旋轉一定角度,處在如圖2b所示的卡盤開始動作,此刻凸輪Ⅰ處在推程運動,迫使卡爪逐漸伸出鈑金罩殼,卡住倒數第2個秧盤;此時凸輪Ⅱ仍處在遠休止狀態,繼續托住最下面的秧盤。軸Ⅰ再順時針轉過一定角度,凸輪Ⅰ、Ⅱ處在如圖2c所示的位置時,凸輪Ⅰ頂著卡爪,使其完全卡在兩個疊摞秧盤的間隙內,阻止倒數第2個秧盤下落;此時凸輪Ⅱ逐漸回程并到達近休止點,擺動桿失去對最下面秧盤的約束,秧盤下落入田,放盤動作完成。

當軸Ⅰ繼續順時針旋轉到如圖2d所示,凸輪Ⅰ開始回程,卡爪逐漸縮回鈑金罩殼內;此時凸輪Ⅱ已經進入推程階段,擺動桿開始回擺,將卡盤時約束住的秧盤重新托住,實現每次只放一個秧盤。轉軸Ⅰ順時針從圖2a到圖2d旋轉了360°,依次完成鋪盤的4個動作。由于機構運轉速度不高,同時每次疊摞的秧盤質量達35 kg左右,相較于鋪盤機構的尺寸而言已是重負載,并且落盤時要求平穩。因此,從動件的運動規律采用適用于一般中低速重載情況的具有柔性沖擊的余弦加速度運動規律;故根據以上機構工作原理分析,可得到托盤與放盤控制凸輪在轉動一圈過程中與其相對應從動件之間運動時序圖,如圖3所示。

2 鋪盤機構計算模型及結構設計

2.1 凸輪輪廓曲線數學模型

傳統的凸輪設計方法有圖解法和解析法。圖解法簡單、直觀,但設計精度不高;解析法設計精度高,通常編寫計算機程序進行參數化設計[23],便于機構優化,因此本文采用解析法進行凸輪輪廓曲線設計。

凸輪Ⅰ和卡爪構成等寬凸輪機構,已知凸輪Ⅰ的基圓半徑R1、最大升程hmax以及推程角、遠休止角、回程角、近休止角,可計算出凸輪Ⅰ輪廓曲線在直角坐標系下坐標(x1,y1)與凸輪轉角δ之間關系的方程式

x1(δ)=(r0+sδ)sinδ+vδcosδ

(1)

y1(δ)=(r0+sδ)cosδ+vδsinδ

(2)

式中r0——凸輪基圓半徑,mm

sδ——凸輪行程,mmvδ——速度,m/s

托盤過程(0~δ1)運動參數為

(3)

式中 φmax——凸輪Ⅱ最大擺角

開始卡盤(δ1~δ2)運動參數為

(4)

放盤過程(δ2~δ3)運動參數為

(5)

式中 φ0——初始擺動角,(°)

回托過程(δ3~δ4)運動參數為

(6)

托盤過程(δ4~2π)運動參數為

(7)

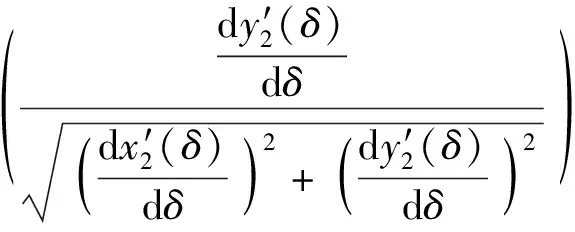

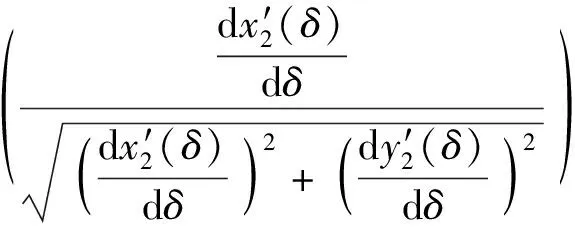

同理,凸輪Ⅱ和擺動桿構成擺動凸輪機構,在已知凸輪Ⅱ的基圓半徑R2、最大擺動角φmax、鉸鏈中心距L、擺桿長度l、滾子半徑r以及推程角、遠休止角、回程角、近休止角,可得凸輪Ⅱ的輪廓曲線直角坐標系下實際輪廓坐標(x2,y2)與轉角δ的方程式

(8)

x′2(φ)=Lsinδ-lsin(φmax+φ0+φ)

(9)

y′2(φ)=Lcosδ-lcos(φmax+φ0+φ)

(10)

式中 φ——凸輪行程參數,(°)

實際輪廓線

x2(δ)=x′2(δ)+

(11)

y2(δ)=y′2(δ)+

(12)

在利用公式求解輪廓曲線方程時需要先求解上述表達式中相關運動學參數s(mm)(φ(°))和v(m/s)(ω(rad/s)),在求解相關運動學參數時,需要結合選定的從動件簡諧運動規律方程[19]和對應的運動時序圖(圖3)進行計算。

將計算出的運動學參數代入凸輪Ⅰ和凸輪Ⅱ在直角坐標系下的輪廓曲線方程,可得到一系列坐標值,分別用矩陣[X1Y1]和矩陣[X2Y2]表示為

(13)

(14)

根據本文中鋪盤機構的放盤原理,可知雙凸輪控制鋪盤機構是由凸輪Ⅰ和凸輪Ⅱ在同一坐標系下疊加起來的,因此需要把式(13)、(14)得到的兩種凸輪輪廓曲線組合放在同一坐標系下,用矩陣表示為

(15)

最后將上述得到的矩陣進行樣條曲線擬合,即可得如圖4所示的一組組合凸輪的平面圖。

2.2 參數化設計軟件

根據2.1節建立的數學模型利用Matlab進行編程,軟件設計結果界面如圖5所示,區域1、2為參數輸入區,用來輸入鋪盤機構組合凸輪的初始參數值,在使用軟件設計之前需要輸入凸輪Ⅰ、Ⅱ的基圓半徑、最大擺動角,以及推程角、遠休止角、回程角、近休止角等;區域3、4為圖形顯示區,其中區域3左側是鋪盤機構的平面設計圖,右側是模擬放盤動作的動畫,通過動畫可以細微地觀察到放盤過程中每個階段是否達到設計要求;區域4是運動學的相關曲線,其中區域4左側是凸輪Ⅱ與擺動桿構成的擺動凸輪機構在運動過程中的壓力角曲線,右側是凸輪Ⅰ、Ⅱ從動件運動規律曲線,區域5是軟件界面的操作按鈕,依次按下“開始設計”、“動畫模擬”、“運動分析”就能出現區域3、4的圖形顯示區內容,最后點擊“清除退出”就會清除設計軟件的數據并退出程序。

2.3 參數確定

結合2.1、2.2節對凸輪輪廓曲線的設計結果,進一步確定鋪盤機構相關參數,主要參數包括左右鈑金罩殼之間的距離、卡爪伸出長度、托板寬度、凸輪旋轉中心與鈑金殼壁距離以及擺動桿與托板之間夾角。以上各參數如圖6所示。

左右鈑金罩殼之間的空腔主要用于盛放秧盤,應滿足

L2=L1+2ε

(16)

式中L1——秧盤寬度,mm

L2——左右鈑金殼之間的距離,mm

ε——一側鈑金罩殼與秧盤之間的間隙

ε一般取2~4 mm,L1=300 mm,因此L2=308 mm。

根據鋪盤機構工作原理可得,在托板階段卡爪需要完全縮進鈑金罩殼內,那么卡爪伸出長度l1為

ε+λ≤l1≤hmax

(17)

式中λ——在卡爪完全伸出后,卡爪卡入秧盤的深度,一般取4~6 mm

根據圖6容易得到凸輪旋轉中心與鈑金罩殼壁距離

l3=l1+R1

(18)

式中R1——凸輪Ⅰ的基圓半徑,由最初設計參數確定

鋪盤機構在最后落盤過程中,需要將托板下擺,使托板完全縮進鈑金罩殼內,那么托板寬度l2應滿足

l2cosφmax=l3

(19)

托板在保持托盤階段,其整體處于水平狀態,結合圖6可以得到擺動桿與托板之間夾角ξ為

(20)

根據以上幾何關系,為使鋪盤小車盡可能降低自重,鋪盤機構設計尺寸需在滿足運動規律條件下盡可能小型化(控制基圓半徑),通過鋪盤機構參數化設計軟件采用人工進行參數優選,優選過程依次輸入凸輪基圓半徑、行程及1.2節中時序圖的相關運動規律參數,觀察推程最大壓力角是否小于30°,運動規律曲線是否滿足時序要求,從而優化得到一組較優的機構參數:凸輪基圓半徑R1=15 mm,R2=16 mm,關鍵長度參數l1=15 mm,l2=40 mm,l3=30 mm。

2.4 結構設計

根據2.3節得到的機構運動參數進行鋪盤裝置的結構設計,如圖7a、7b所示,鋪盤裝置主要由電機、左右兩側放盤組件和驅動鏈條組成,疊摞的秧盤放在左右兩側鈑金罩殼圍成的框內。其中鋪盤機構是由同軸安裝兩種不同輪廓曲線的凸輪組成,并通過兩種凸輪動作上的時序配合,對上下嵌套、中間留有間隙的一摞秧盤,實現逐一放盤動作。

一側鋪盤機構的具體結構如圖7c所示,主要包含一體成型的鈑金罩殼,在其內部平行安裝兩根軸,其中軸Ⅰ上固定兩種凸輪。凸輪Ⅰ和對應的從動件卡爪構成等寬凸輪機構,隨著凸輪Ⅰ轉動,卡爪往復伸縮運動,實現卡盤動作。凸輪Ⅱ和對應從動件擺動桿構成擺動凸輪機構,隨著凸輪Ⅱ轉動,擺動桿在一定角度擺動,同時迫使與擺動桿固定在同一軸上的托板也在一定角度內轉動,以此實現托盤、放盤動作。驅動鏈條起到了兩側放盤組件的同步動作,鋪盤時不致秧盤側翻。

3 田間試驗

為測試鋪盤機的工作性能,對研制的全自動水稻秧盤擺放機樣機進行田間鋪盤試驗。

3.1 鋪盤機樣機

結合溫室秧田的規模布局和鋪盤裝置的結構尺寸,設計了龍門桁架式秧盤擺放機(圖8),桁架上的鋪盤小車如圖9所示。鋪盤裝置可在鋪盤小車中做升降運動,適應不同秧田高度的鋪盤要求,鋪盤小車在桁架上作橫向移動實現有序鋪盤,龍門桁架在溫室秧田的兩邊導軌上作縱向移動,對整個秧田進行鋪盤作業。

3.2 正交試驗及結果

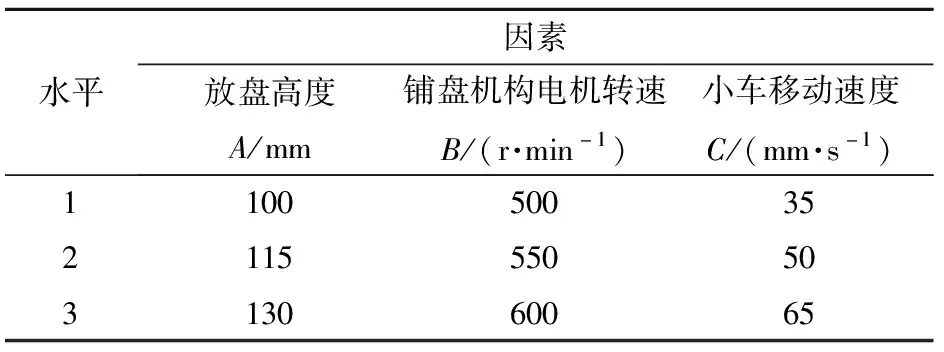

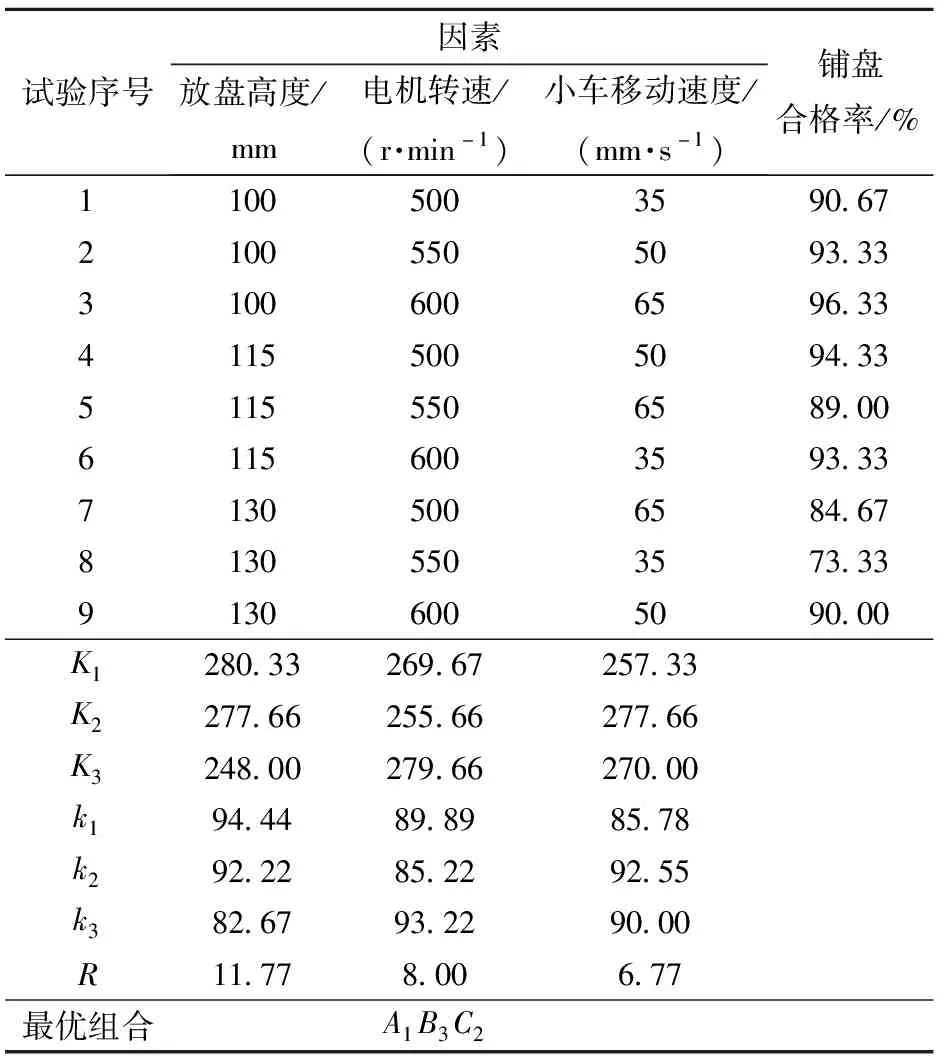

以鋪盤合格率為評價指標,并以每次放盤高度、鋪盤機構電機轉速和鋪盤小車移動速度為影響因素,對鋪盤機自動鋪盤進行三因素三水平正交試驗[24-25]。目的是在全自動鋪盤模式下,在保證高質量鋪盤的前提下,調試出一組高效率鋪盤的運行參數。定義鋪盤合格率為擺放合格的秧盤數占總放盤數百分比。

其中機器擺放秧盤合格判定標準是:秧盤有序落地后,缽苗盤中稻種未翻掉出來,兩個秧盤之間無搭盤現象,盤間距不大于35 mm,若有缽苗盤稻種振出穴孔直接視為不合格。

將鋪盤機構的電機轉速控制在500~600 r/min內(經初步試驗,該轉速范圍內,一摞秧盤可較好地下落,振動小、不會出現卡盤現象),同時秧盤箱每次只放入每摞10個的秧盤,每組試驗的總鋪盤數為100個。每次試驗重復3次,記錄每次鋪盤合格的數目并計算對應的合格率,取平均值。其中試驗因素水平如表1所示,其中放盤高度的選擇依據秧田整地規范(田面高低落差不超過30 mm[26]),以免小車與秧田發生干涉,取放盤高度最小值100 mm。正交試驗方案與結果如表2所示。

表1 試驗因素與水平

表2 鋪盤正交試驗設計與結果

3.3 試驗結果分析

根據表2可以看出,因素A對于鋪盤合格率的影響較為顯著,主次順序為A、B、C,從優水平知,因素A的優水平是1,因素B的優水平是3,因素C的優水平是2,所以最優組合是A1B3C2。可以得出鋪盤小車以50 mm/s速度在龍門桁架上移動,放盤機構在距離地面約100 mm的放盤高度,以600 r/min電機轉速進行鋪盤,此時的自動鋪盤效果最好。

圖10所示為田間鋪盤試驗場景。對上述試驗結果進行分析,在鋪盤的過程中,如果每次放盤的高度過高,那么下落的秧盤與地面接觸后會有一定反彈,這必然會將秧盤內基質土振掉出來,直接影響到鋪盤質量;放盤高度過低,勢必讓秧盤箱升降行程變大,影響效率,而且秧田地面有起伏,鋪盤小車底部框架也有可能剮蹭地面,影響鋪盤。其次,鋪盤機構和鋪盤小車之間速度匹配效果會影響到盤與盤之間的間距,在實際鋪盤過程中,希望縮小盤與盤之間的間距,讓一塊秧田上盡可能多鋪放秧盤,節約面積。

最后按照正交試驗所得最優組合參數,進行田間鋪盤試驗,得到鋪盤合格率為97.16%。在試驗過程中,通過計時得出鋪盤機在最優組合參數下,對10個秧盤進行連續鋪盤需要80 s,而每鋪放10個秧盤需要人工上盤,人工每次上盤需要15 s,并計入小車回位時間5 s,故可得鋪盤機工作效率為1 h鋪放360個秧盤。

4 結論

(1)根據水稻育秧對秧田鋪盤的農藝要求,設計了一種雙凸輪控制的有序鋪盤機構。對鋪盤機構進行建模分析和設計,實現該機構中兩組凸輪機構運動配合,從而完成對疊摞秧盤的托盤、卡盤、放盤和再回托4個工位動作,最終實現兩放盤爪同步托盤放盤,獲得田間有序的單一鋪盤效果。

(2)建立了雙凸輪控制的有序鋪盤機構參數計算數學模型,編寫了輔助分析和設計軟件,優選得到一組較優機構參數:兩凸輪基圓半徑R1=15 mm、R2=16 mm,關鍵長度參數l1=15 mm,l2=40 mm,l3=30 mm。

(3)研制龍門桁架式鋪盤機,鋪盤裝置安裝于鋪盤小車內實現升降運動,并在龍門桁架上作橫向移動。為獲得較高鋪盤效率時的最佳參數組合,在保證鋪盤質量前提下進行了田間鋪盤試驗,獲得鋪盤機最佳參數組合為:鋪盤小車以速度50 mm/s在龍門桁架上移動,鋪盤機構在距離地面約100 mm的放盤高度時,以600 r/min電機轉速進行鋪盤,此時鋪盤合格率達到97.16%,鋪盤效率達到360盤/h,滿足機械化田間鋪盤技術要求。