CP780鍍鋅復相鋼板電阻點焊焊接特性

王鵬博,張永強,付 參,鞠建斌,伊日貴

(首鋼集團有限公司技術研究院,北京 100043)

0 引 言

汽車輕量化對節能減排具有重要意義,是現代汽車工業技術發展的方向。高強度鋼板能在保證汽車強度和安全性能的同時,降低燃油消耗和廢氣排放,是實現汽車輕量化的重要材料;但強度的提高會導致鋼板成形性能的降低。復相鋼是一種超高強度鋼,其顯微組織主要為鐵素體和貝氏體,同時包含少量的馬氏體、殘余奧氏體和珠光體;由于添加了少量的鈮、鈦、釩等元素,其晶粒細小,擁有更好的彎曲和拉伸翻邊、擴孔性能,可用于制造具有復雜形狀的工件,如底盤懸掛件、B柱、保險杠、座椅滑軌等[1-3]。

電阻點焊是汽車生產制造行業的重要連接工藝,通過將焊件裝配后壓緊在兩電極之間,利用電阻熱融化金屬形成焊點而實現連接,具有自動化程度高、生產效率高、成本低等優點。據統計,每輛轎車車身的焊點數量在4 000~5 000點,點焊接頭的質量直接影響著整車的強度、安全和壽命,因此,點焊質量要求很高[4-5]。作者對厚度為1.5 mm的CP780鍍鋅復相鋼板進行電阻點焊試驗,研究了其焊接電流窗口以及接頭的顯微組織和力學性能,評估了點焊過程中電極的使用壽命,以為復相鋼板點焊質量的提升提供參考。

1 試樣制備與試驗方法

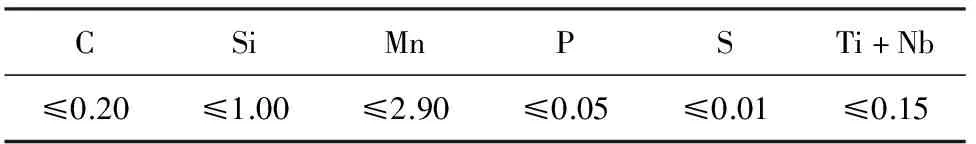

試驗材料為CP780鍍鋅復相鋼板,鋼板厚度為1.5 mm,主要化學成分見表1;屈服強度不低于570 MPa,抗拉強度在780~920 MPa,斷后伸長率不低于10%。

表1 CP780復相鋼的主要化學成分(質量分數)

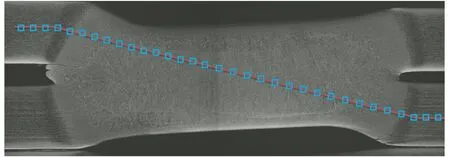

采用線切割法在點焊接頭焊點最大橫截面處截取金相試樣,經鑲嵌、研磨、拋光,用體積分數4%的硝酸酒精溶液腐蝕后,采用Leica DMI5000M型光學顯微鏡觀察焊點宏觀形貌和顯微組織。使用HXD-1000TM型顯微硬度計測試維氏硬度,從一側母材經過焊縫到另一側母材、每隔200 μm取點測試(如圖1所示),加載力為9.8 N,載荷保持時間10 s。

圖1 顯微硬度測試位置示意

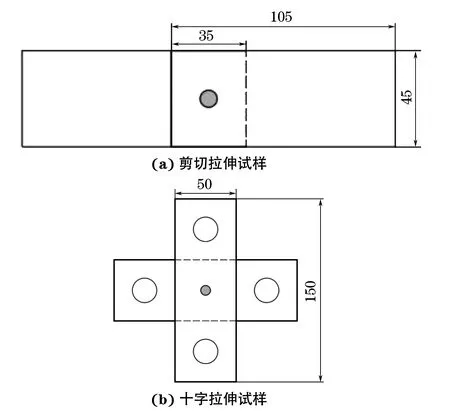

參考文獻[7],采用Zwick-Z100型拉伸試驗機測試焊點剪切性能和十字拉伸性能,拉伸速度為5 mm·min-1,剪切拉伸試樣和十字拉伸試樣尺寸如圖2所示,均分別在最小和最大焊接電流下點焊而成,各測5個平行試樣取平均值。

圖2 剪切拉伸和十字拉伸試樣尺寸

2 試驗結果與討論

2.1 焊接電流窗口

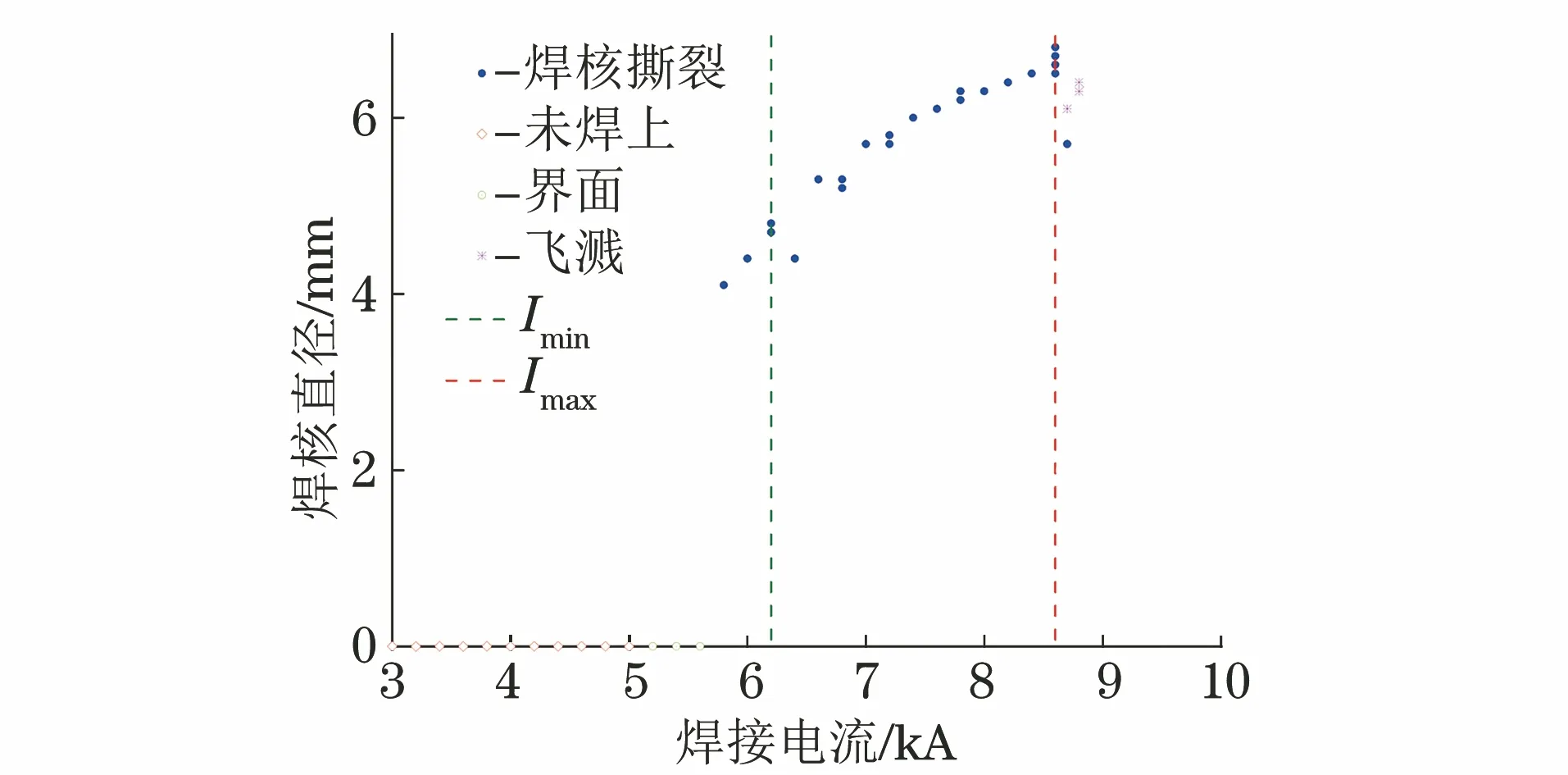

由圖3可知,在電極壓力4.5 kN、焊接時間380 ms、保持時間300 ms條件下,1.5 mm厚CP780復相鋼板點焊的最小焊接電流為6.0 kA,最大焊接電流為8.0 kA,焊接電流窗口為6.0~8.0 kA。

圖3 CP780復相鋼板的焊接電流窗口

2.2 顯微組織

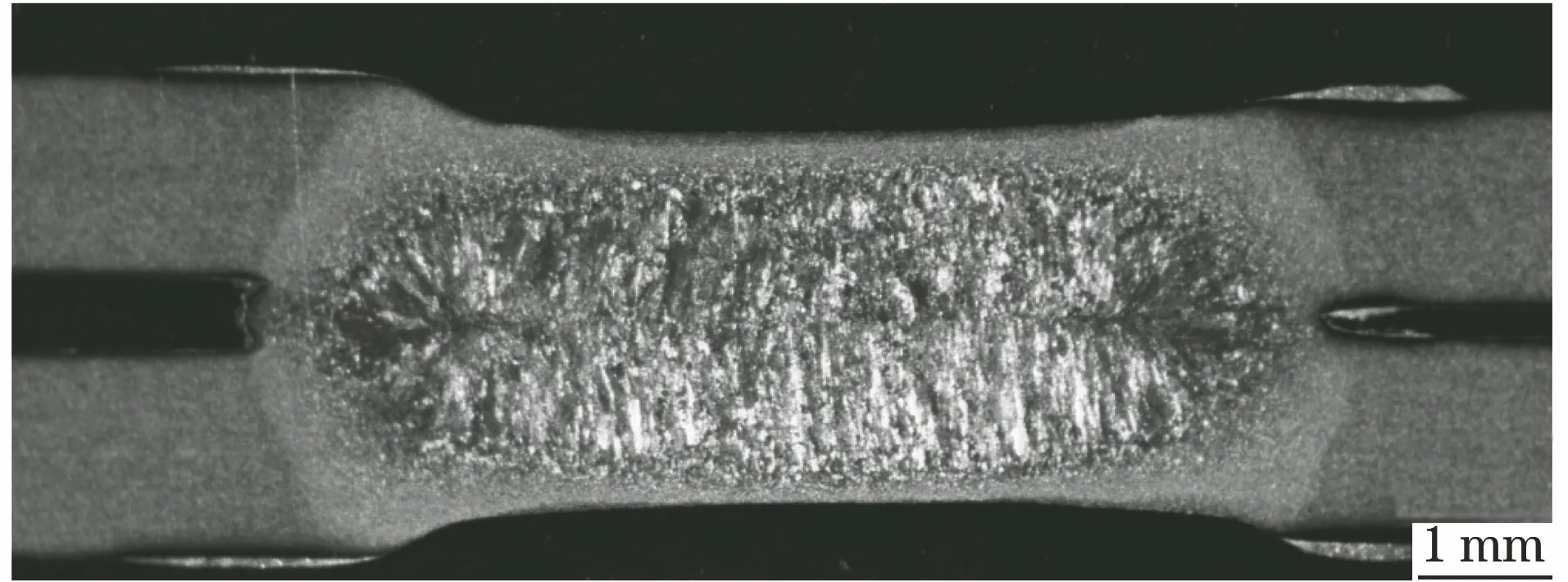

在焊接電流6.0~8.0 kA下,CP780復相鋼板點焊接頭熔核區呈橢圓形,環繞著熔核區的顏色較淺部分為熱影響區,在熱影響區外側顏色較深部分為母材區,如圖4所示。熔核區在電阻熱的作用下熔化,在冷卻過程中凝固結晶,組織由外向內呈柱狀晶形式生長。

圖4 CP780復相鋼板點焊接頭截面低倍形貌

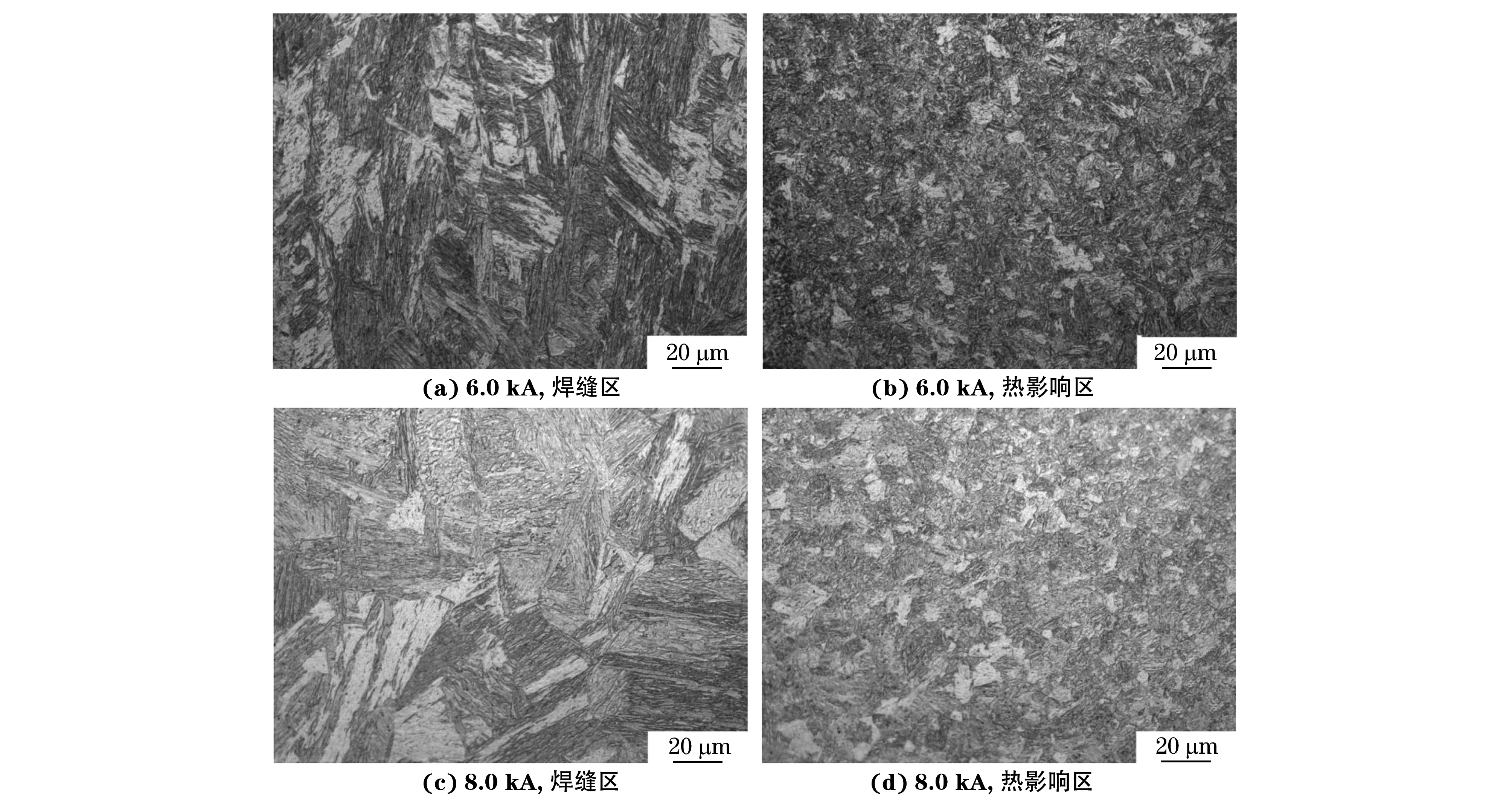

由圖5可見,在最小(6.0 kA)和最大(8.0 kA)焊接電流下,點焊接頭焊縫區組織均主要為板條狀馬氏體,熱影響區組織則主要由馬氏體和部分鐵素體組成。

圖5 不同焊接電流下CP780復相鋼板點焊接頭的顯微組織

2.3 硬度分布

由圖6可以看出:在焊接電流6.0,8.0 kA下,點焊接頭熔核區的硬度分別約為430,420 HV,熱影響區均存在軟化點;6.0 kA下熱影響區軟化點硬度在210~220 HV,8.0 kA下硬度約為200 HV。由于焊接電流較小時的熱輸入較小,焊點體積小、冷卻速率快,因此焊縫區和熱影響區硬度略大于焊接電流較大時的。

圖6 不同焊接電流下CP780復相鋼板點焊接頭截面硬度分布

2.4 力學性能

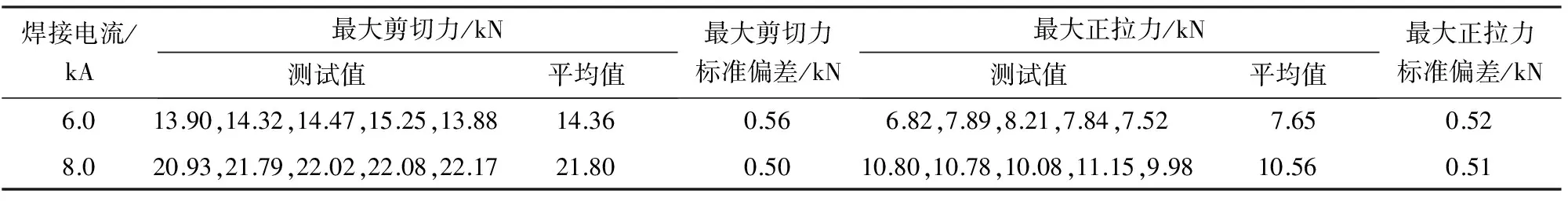

由表2可以看出:8.0 kA焊接電流下焊點的最大剪切力和最大正拉力均高于6.0 kA焊接電流下的,分別提高了51.8%和38.0%;最大剪切力和最大正拉力測試值的標準偏差均較小,說明焊接工藝穩定。

表2 不同焊接電流點焊接頭的最大剪切力和最大正拉力

焊接時間和焊接電流是影響電阻點焊熱輸入的重要因素。在焊接時間一定的條件下,焊接熱輸入隨焊接電流的增加而增大。熱輸入越大,熔核尺寸越大,焊點的承載面積越大,界面結合力越強。因此,焊接電流越大,焊點的最大剪切力和正拉力越大。最小焊接電流和最大焊接電流下十字點焊接頭的失效模式均為紐扣斷裂。十字拉伸試驗后,接頭熔核部位一側拔出一個孔洞,另一側保留著完整的熔核,斷裂發生在熱影響區靠近母材的過渡區域,這說明接頭力學性能良好,熱影響區靠近母材的過渡區域是薄弱區域。

2.5 電極壽命

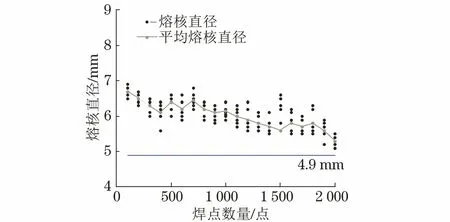

由圖7可以看出,在采用同一電極連續點焊過程中,熔核直徑呈現減小的變化趨勢。研究[8-9]表明,在高溫、高壓狀態下,電極端面會與鋼板表面的鋅層發生反應,形成Cu5Zn8合金層,引起電極端面材料剝落,降低電阻點焊時的電流密度和熱輸入。因此,熔核直徑隨著焊點數量的增加而降低。當焊接2 000點時,電極端面的磨損非常嚴重,但熔核直徑為5.3 mm,仍大于臨界熔核直徑(4.9 mm),這說明電極的使用壽命超過2 000點。

圖7 在焊接電流8.0 kA下采用同一電極連續點焊時熔核直徑和焊點數量的關系

3 結 論

(1)在電極壓力4.5 kN、焊接時間380 ms、保持時間300 ms條件下,1.5 mm厚CP780鍍鋅復相鋼板電阻點焊的焊接電流窗口為6.0~8.0 kA,最大和最小焊接電流下接頭焊縫組織均主要為板條狀馬氏體,熱影響區組織則主要由馬氏體和部分鐵素體組成。

(2)最大和最小焊接電流下點焊接頭熔核區硬度高于熱影響區的,且熱影響區均存在軟化點;最大焊接電流點焊接頭的最大剪切力和最大正拉力分別為21.80,10.56 kN,比最小焊接電流下分別提高了51.8%和38.0%。

(3)在最大焊接電流下采用同一電極連續焊接2 000點后,熔核直徑依舊大于臨界熔核直徑,說明電極的使用壽命超過2 000點。