汽車水箱立柱支撐板級進模改造降本可行性研究

沈左軍,陳章平,陳揚杰

(奇瑞汽車股份有限公司,安徽成飛集成瑞鵠汽車模具有限公司,安徽蕪湖 241009)

1 引言

近幾年,隨著車企的激烈競爭以及汽車市場保有量不斷增加,汽車產業的增長速度有所趨緩。目前,各汽車主機廠都狠抓零部件的產品質量,傳統的手工生產零件的質量穩定性越來越難以滿足主機廠日益增長的質量需求。同時,由于用工成本的不斷上升以及斷代式用工荒的影響,汽車零部件產業目前已出現生產人員緊缺,甚至短期內沖壓件無人生產的窘狀。因此,加大汽車零部件產業自動化率的提升已然十分迫切。經調查,目前汽車行業車身零部件的一些小鋼模制件的自動化率并不高,奇瑞某車型小鋼模零件的自動化率不足10%,有些老車型還是全部手工線生產,自動化率還有很大的提升空間。

2 級進模工藝方案分析

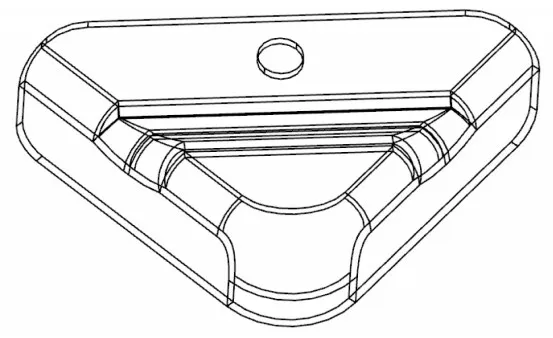

圖1所示為奇瑞公司某車型水箱立柱支撐板,該制件的尺寸為91×52×22mm,材質為DC01,料厚:1.5mm,制件重量為:0.0609kg,為左右對稱制件。從制件結構可以看出,制件結構簡單,深度較淺,且有合適的帶料點,適合進行級進模改造。

圖1 水箱立柱支撐板

3 級進模料帶設計

該件的帶料點比較明顯,在沒有翻邊的有孔平面處,同時考慮成形的側向力以及材料利用率,采用一出二的排樣方式,中間浮料帶寬度按常規20mm,展開后產品坯料間距最小按8mm,兩側搭邊值最小處按3mm,材料利用率為53.91%,排樣如圖2所示。

檢查工藝排布以及工具體的布置,如圖3所示,未發現有干涉的情況,理論上可行,可以運行計算。

4 仿真結果及分析

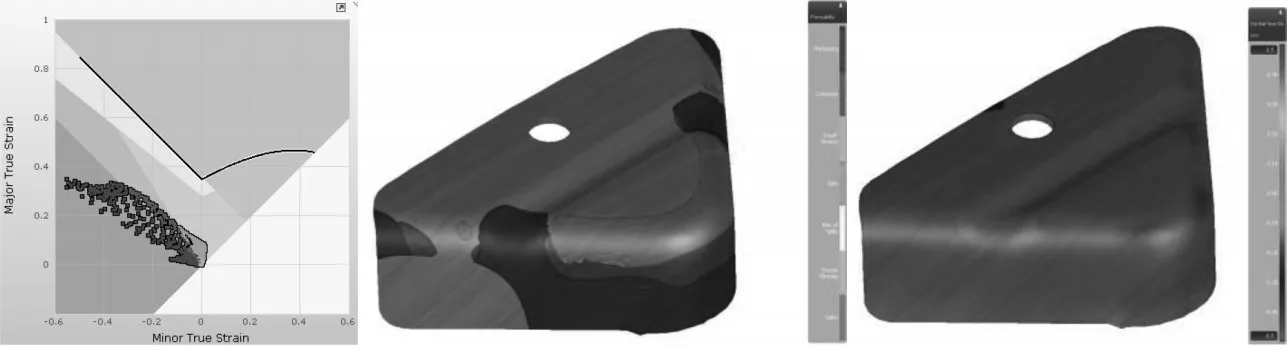

使用AutoForm軟件對該制件級進模工藝進行模擬分析,料帶仿真結果如圖4所示。

成形性及回彈結果如圖5所示。

通過對料帶成形過程及仿真結果的評估,認為級進模改造方案可行。

5 成本核算比對

改造前后的成本比對,主要從材料消耗、壓機沖次、人工成本及模具折舊費用4個方面綜合比較。產量按照一年10萬沖次預估(實際此車型一年產量超10萬輛)。

圖2 料帶排樣

圖3 料帶工具體

圖4 Full Strip模擬結果

圖5 成形性及回彈結果

5.1 材料消耗

查原板料數據,比對級進模方案的板料數據,通過表1計算比對發現,材料消耗一年成本上升3,027.85元。

表1 材料消耗對比

5.2 壓機沖次費用

查該件原模具數據,單件工藝為3工序,壓機為100t/100t/160t,改級進模后,選用250t的壓機可滿足要求,壓機費用的成本情況如表2所示。

表2 壓機費用對比

通過表2計算統計可以看出,生產該制件沖次費可節約21,050元,同時壓機資源可以得到有效利用。

5.3 生產節拍及人工工時費用

手工生產時,生產節拍為5件/SPM,改造為級進模之后,生產節拍可達40件/SPM(一出2),時間損失按24h只有20h實際工作,人工工時對比,計算結果統計如表3所示。

表3 人工工時對比

通過以上的表格計算統計可以看出,人工成本可節約23,000元,使用級進模,生產節拍顯著高于手動線生產,極大的節省了生產周期,相應的也減少了人員成本。

5.4 模具折舊費用

手工模具因技術成熟,步距少,模具制造簡單,故整體投資費用少,而級進模中工步多,模具整體尺寸較大,且制造復雜,故單價較手工模具成本高,計算結果統計如表4所示。

表4 模具成本對比

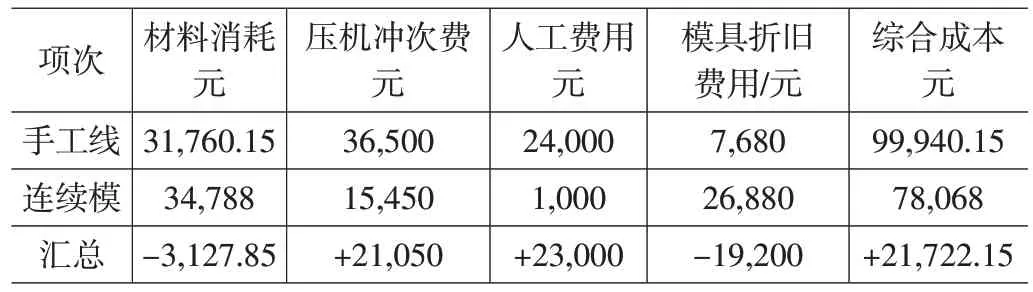

5.5 成本核算匯總

成本核算匯總如表5所示。

表5 成本核算匯總

從表5匯總數據可看出,該件改成級進模生產,人力成本顯著降低,沖壓效率同時也得到了提高,其綜合成本得到降低。

6 結論

(1)針對奇瑞公司某車型水箱立柱支撐板的級進模改造方案研究,通過工藝方案論證及仿真軟件的模擬分析,證明完全可行。

(2)依據改造前后成本的核算結果,該件改級進模成本得到降低,沖壓效率同時也得到了提高,人力成本顯著降低。

(3)級進模運用對于人工成本的降低尤為明顯。

(4)后面新車型及平臺化零件開發,可對汽車零件的級進模工藝選擇進行統一規劃,提升級進模占比,充分發揮級進模生產效率高,占用生產人員少的特點。