高強鋼縱梁落料沖孔方案的研究

彭金明,劉智彬

(1.江鈴汽車股份有限公司,江西南昌330031;2.江西交通職業(yè)技術(shù)學(xué)院,江西南昌330031)

1 引言

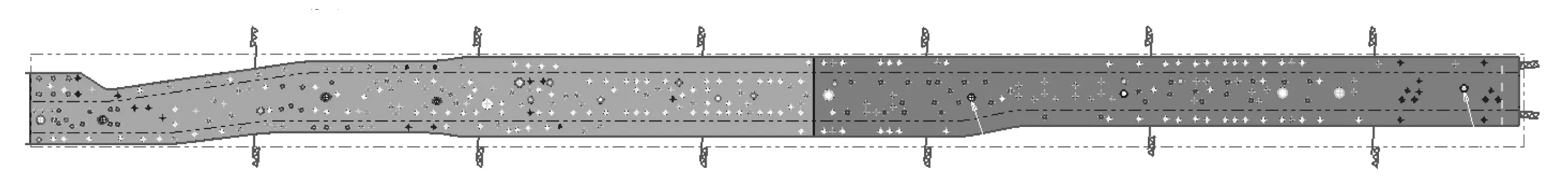

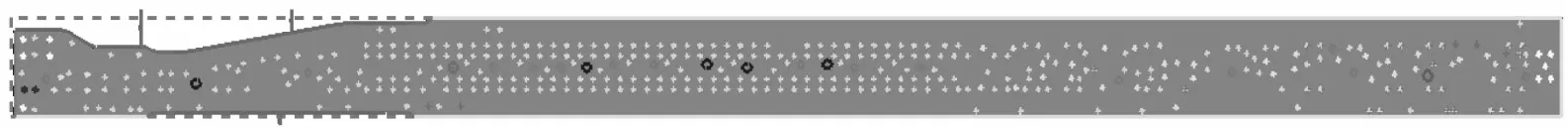

隨著國內(nèi)外對碳排放的重視,車輛輕量化的要求也逐步突顯,而縱梁作為整個卡車承載貨物的關(guān)鍵承力部件,因而在工程設(shè)計對它的強度要求也非常高,以至于某些卡車的縱梁材料厚度高達10mm。因而,通過采用高強度縱梁來降低制件重量,滿足制件性能要求成為必然之選。以某款量產(chǎn)車型縱梁為例,其材料為B5l0L,料厚為6mm,抗拉強度為510~630MPa,屈服強度大于355MPa,該縱梁的沖壓工序分為落料沖孔、彎曲成形兩工序,此縱梁沖孔數(shù)為341個,制件全周圈修邊,該縱梁落料沖孔工藝布局如圖1所示。在該縱梁的落料沖孔生產(chǎn)過程,頻繁出現(xiàn)凸模斷裂問題,平均每生產(chǎn)120件就會斷一根凸模,需要停線更換凸模。生產(chǎn)時壓力噸位為3,017t,機床工作臺的最大瞬時位移量為1.821mm,而機床工作臺位移量大,一方面會使滑塊需承受偏心載荷而產(chǎn)生不正常磨損;另一方面還會促使凸模與凹模之間形成側(cè)向擠壓,進而導(dǎo)致凸模斷裂。其中,落料沖孔時板料最大沖裁力可通過公式(1)計算[1]。

圖1 縱梁落料沖孔工藝布局圖

式中 F——板料最大沖裁力,N

L——沖裁周長,mm

t——板料厚度,mm

σb——板料的剪切強度,MPa

2 生產(chǎn)實驗數(shù)據(jù)

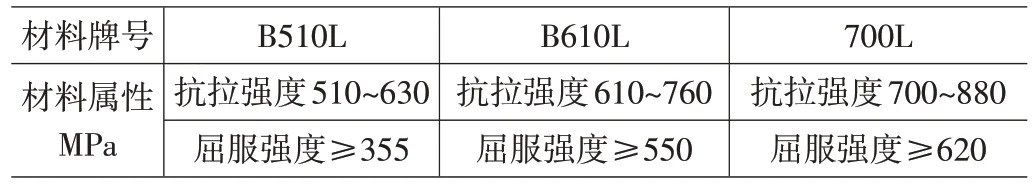

隨著汽車輕量化的追求越來越高,汽車主機廠也在積極探索通過提高縱梁材料強度來降低料厚而達成減重目的。目前卡車縱梁選用的主流鋼材為B510L、B610L,本文側(cè)重在研究比B610L強度更高的700L高強鋼的落料沖孔方案,該高強鋼相比B510L的屈服強度提升近100%,抗拉強度提升近50%,能夠?qū)崿F(xiàn)料厚降低16.7%。表1所示為B510L、B610L及700L 3種材料的抗拉強度與屈服強度。

表1 3種材料的抗拉強度與屈服強度

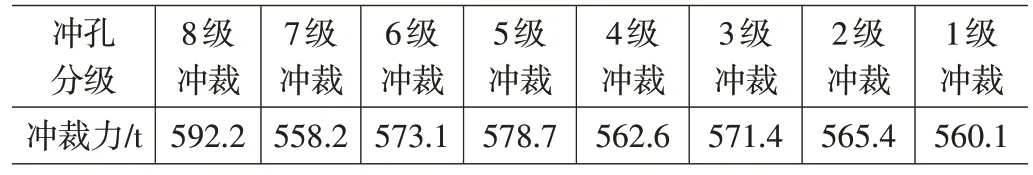

為提前發(fā)現(xiàn)700L生產(chǎn)過程中可能出現(xiàn)的問題,本實驗通過現(xiàn)有某量產(chǎn)車型的縱梁落料沖孔模具進行生產(chǎn)驗證,該批次生產(chǎn)所用700L高強鋼抗拉強度為820MPa,B510L材料的抗拉強度為550MPa。料厚4.5mm,生產(chǎn)數(shù)量為100件,其中隨機抽取的沖孔落料生產(chǎn)數(shù)據(jù)如表2所示。

從表2中可以看到,700L生產(chǎn)需要的沖裁力為3,025.6t,機床工作臺最大的瞬時位移量高達0.835mm,遠超出模具上沖孔凸模與凹模之間的0.45mm的合理工藝間隙。現(xiàn)有量產(chǎn)B510L材料縱梁,其生產(chǎn)時造成的機臺位移量也超出了合理工藝間隙,該測量數(shù)據(jù)與實際生產(chǎn)過程經(jīng)常出現(xiàn)凸模斷裂相印證。

基于以上實驗所發(fā)現(xiàn)的問題,急需探索出針對700L高強鋼縱梁落料沖孔時的沖裁力過大以及機床工作臺震動過大帶來的凸模斷裂的問題解決方案。

表2 隨機抽取的沖孔落料生產(chǎn)數(shù)據(jù)

3 落料沖孔方案分析

3.1 制件設(shè)計優(yōu)化

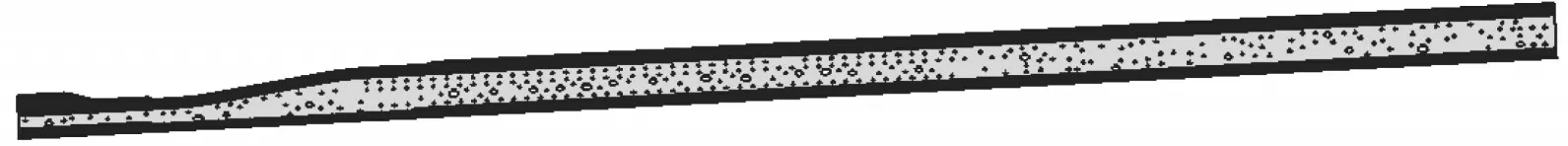

目前,為降低制件重量及適應(yīng)制件與車身的搭接關(guān)系,縱梁制件的尾端常采用不等高的結(jié)構(gòu)形式,如圖1所示。但尾端高度降低也就意味著該制件在落料工序的制件落料線存在變化。圖2所示為優(yōu)化后的某卡車右縱梁制件數(shù)模,材料牌號為700L,厚度為5.0mm,孔數(shù)為422個。圖3所示為該優(yōu)化后的右縱梁落料沖孔工藝布局圖。該縱梁從第三橫梁位置起,做成直通模式,修邊長度相比圖1周圈修邊線減少了8,099mm,根據(jù)波浪修邊所需沖裁力公式2計算[2],K取值0.5,可知其沖裁力減少了1,660.3t。此外,為了提高凸模強度,圖2所示縱梁制件所要求的最小孔徑為11mm,而圖1所示量產(chǎn)縱梁上的最小孔徑為7mm,孔徑過小,凸模工作部位強度不足更容易導(dǎo)致凸模斷裂。

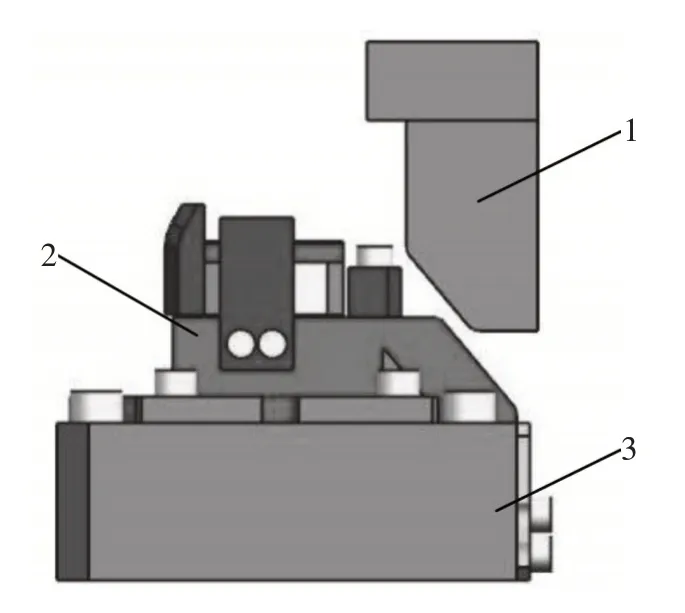

落料展開后的直線段可采用不修邊的方案來減小沖裁力及設(shè)備震動。該方案主要通過以下幾個措施來保證縱梁的翻邊高度公差:①控制原材料的寬度公差,根據(jù)制件提供的翻邊高度公差為±1.5mm,原材料來料寬度公差要求±1.5mm;②模具上設(shè)置斜楔平推機構(gòu),當(dāng)板料投入模具內(nèi),上模插刀推動下模機構(gòu),將板料推到理論要求位置,從而保證縱梁翻邊尺寸公差,如圖4所示。

圖2 右縱梁

圖3 右縱梁落料沖孔工藝

圖4 板料平推機構(gòu)

3.2 沖孔凸模布置優(yōu)化

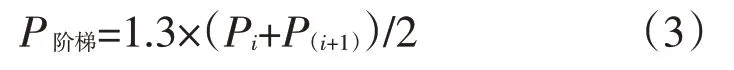

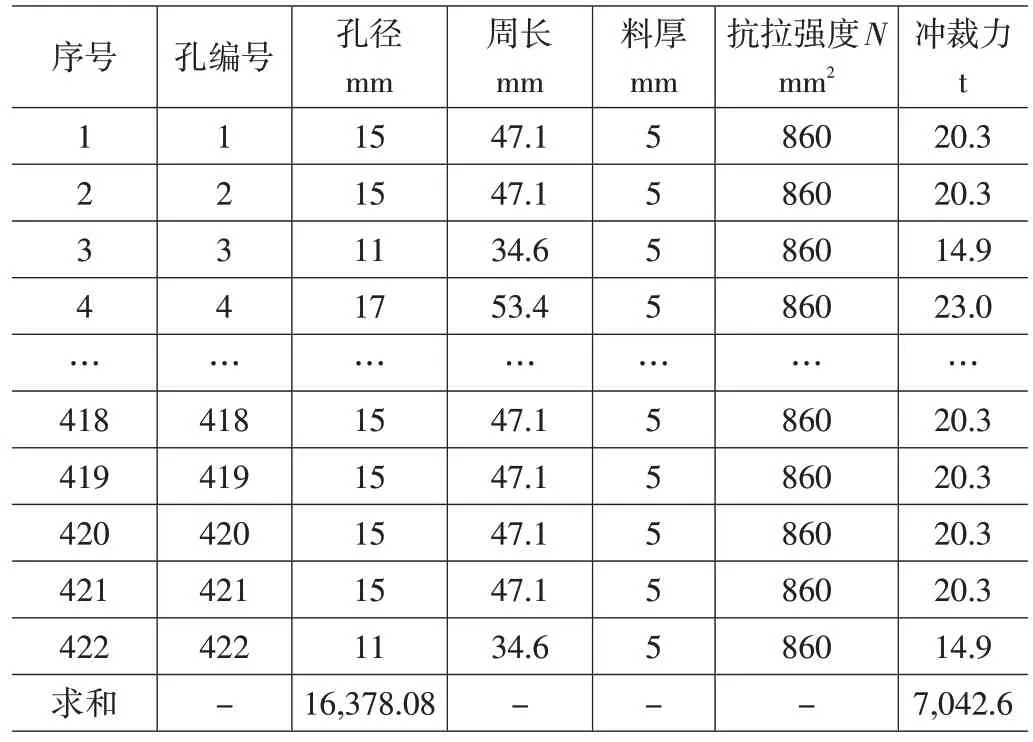

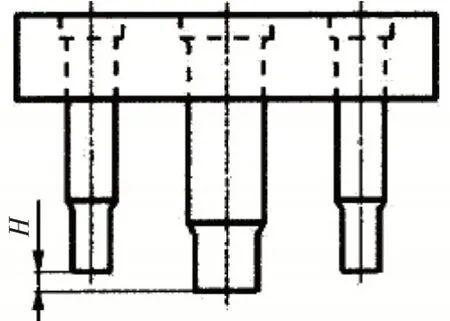

本實驗用縱梁上孔數(shù)為多達422個,在多個凸模沖孔時,為了使沖孔載荷不同時作用[3],均勻分布模具下壓過程的沖擊載荷,降低制件沖裁力,現(xiàn)將沖孔凸模按階梯型樣式設(shè)計,取高度差H為2.5mm,如圖5所示。根據(jù)公式1分別計算實驗用縱梁上422個孔的沖裁力,通過計算可得其沖裁力高達7,042.6t,如表3所示。通過實驗優(yōu)化,將沖孔凸模按照8級階梯進行布置,每級沖孔凸模的高度差為2.5mm,階梯型凸模的沖裁力F可以按公式(3)計算[4],經(jīng)計算可得P階梯=748.2t。

式中Pi、P(i+1)分別為兩相鄰階梯凸模的沖裁力之和,每一級的沖裁力計算如表4所示,P階梯為最大沖裁力。

此外,修邊凹模刃口部分采用波浪刃口,總修邊線長度為2,719mm,P波浪修邊=0.5P修邊=557.4t。因此,整套落料沖孔模的總沖裁力P總沖裁力=P階梯+P波浪修邊=1,305.6t。

表3 實驗用縱梁沖孔沖裁力

表4 階梯型沖孔沖裁力

圖5 階梯型沖孔凸模樣式

3.3 沖裁中心與機床中心偏差校核

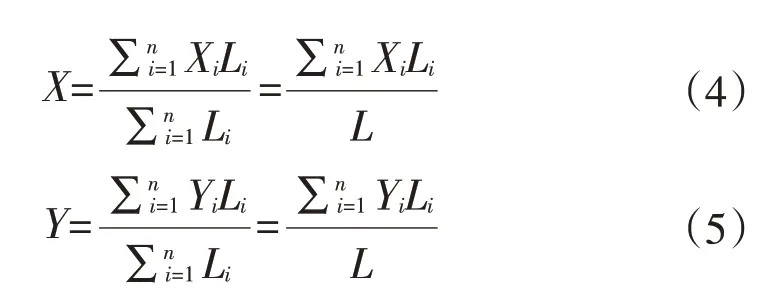

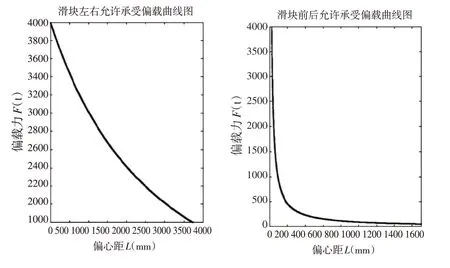

在以往縱梁落料沖孔模模具開發(fā)時,對每級沖孔的沖裁中心與機床中心的偏差校核不太重視,經(jīng)常出現(xiàn)模具沖裁中心與機床中心不重合現(xiàn)象,超出圖6所示設(shè)備的偏載曲線,機床滑塊需承受的偏心載荷過大,致使機床上滑塊導(dǎo)軌及模具的不正常磨損,從而會加大設(shè)備的震動位移,導(dǎo)致沖孔凸凹模之間產(chǎn)生側(cè)向擠壓力。因此,對可能存在的偏差進行校核。每一級的沖裁中心可通過公式(4)、公式(5)計算得出[5]。

式中 Li——制件圖中各元素線段長度

Xi、Yi——每個孔相對基準中心坐標

L——總輪廓周長

X、Y——圖形中各級沖孔沖裁合力作用點坐標

經(jīng)計算,本實驗中每一級沖孔的沖裁中心X、Y坐標值如表5所示,X軸與機床中心最大差為52.6mm,Y軸最大偏差為10.4mm,滿足設(shè)備的偏載曲線要求,從而避免因沖裁中心與機床中心偏差大,提高凸模斷裂的風(fēng)險。

圖6 縱梁生產(chǎn)線的偏載曲線

表5 每一級沖孔的沖裁中心X、Y坐標值

4 結(jié)束語

針對700L高強鋼縱梁落料沖孔模具在生產(chǎn)時頻繁出現(xiàn)的沖孔凸模斷裂、機床工作臺的最大瞬時位移量大等問題,通過制件設(shè)計優(yōu)化減少模具修邊長度,并對沖孔凸模采用階梯型布置方案,整副模具的沖裁力降低至1,305.6t,且將制件設(shè)計的最小孔徑由φ7mm擴大至φ11mm,既滿足了制件設(shè)計要求,又保證了沖孔凸模工作部位的足夠強度,最終消除因側(cè)向擠壓而發(fā)生的凸模斷裂問題。此外,通過計算每一級凸模的沖裁中心,并與機床中心進行校核,達到X軸方向與機床中心最大偏差為52.6mm,Y軸方向最大偏差為10.4mm,保證了每一級沖孔的沖裁中心與機床中心偏差在機床要求范圍內(nèi),避免滑塊承受偏心載荷,降低設(shè)備的震動位移。