玻璃熔窯煙氣高溫脫硫除塵脫硝一體化工藝

王桂彩 魯曉鵬 劉柳 楊澤廣

(秦皇島玻璃工業研究設計院有限公司 秦皇島 066001)

0 引言

1 高溫脫硫除塵脫硝一體化工藝流程

在玻璃熔爐運行過程中,去除燃料燃燒產生的煙氣中的各種污染物的一般工藝包含了三個獨立系統:脫除硫氧化物系統(SDR)、集塵系統(ESP布袋式過濾器)和脫除氮氧化物系統(SCR)。SDR可清除硫氧化物、氟化氫和氯化氫;ESP可清除灰塵;SCR可清除氮氧化物。但是,SDR+ESP+SCR工藝存在很多問題,比如廢熱回收率低、投資成本以及運營成本高。

本文介紹一種高溫脫硫除塵脫硝一體化工藝,能夠同步去除煙氣中的硫氧化物、氮氧化物、氯、氟和灰塵,比傳統三步組合工藝更高效,提高煙氣凈化效果,使煙氣達到超凈排放。

工藝路線:玻璃熔窯燃燒煙氣→一級余熱回收→煙道注入吸附劑脫硫→陶瓷催化劑袋式過濾器脫硫除塵脫硝→二級余熱回收→引風機→煙囪

整個工藝過程是在完全干燥無水的條件下進行的。玻璃窯爐出口的煙氣溫度一般可到達400~500 ℃,首先對窯爐出來的煙氣經過一級余熱換熱,經過換熱后煙氣溫度可降至350 ℃左右。然后在煙氣通過煙道時噴射脫硫劑,使煙氣中的二氧化硫與氫氧化鈣發生反應,生成硫酸鈣和亞硫酸鈣。初步脫硫后的含塵煙氣通過氣流分布裝置均勻地進入若干個布滿陶瓷濾筒的倉室。當煙氣來到陶瓷濾筒表面時,會與陶瓷濾筒表面預涂層中的石灰或碳酸氫鹽進一步反應脫硫。

與此同時,煙氣中的粉塵和含硫灰被阻隔在陶瓷濾筒的表面,粒徑較大的粉塵在重力作用下沉降,粒徑較小的粉塵則沉積在陶瓷濾筒表面,形成粉餅層。隨著煙氣流經陶瓷濾管,被煙氣攜帶來的Ca(OH)2均勻地分布在陶瓷濾筒表面的粉餅層上,形成很大的脫硫反應面積,使得煙氣中的二氧化硫等酸性氣體脫除的更充分,提高脫硫效率。粉餅層也杜絕了有害物質與催化劑的直接接觸,降低了催化劑受重金屬砷、硒以及汞毒化的概率,延長催化劑壽命。當粉塵在濾筒表面沉積到一定值時,利用壓縮空氣對濾筒脈沖清灰。

經過脫硫除塵后的煙氣緩慢穿過復合陶瓷濾筒,煙氣中的氮氧化物與氨氣在濾筒內壁催化劑的作用下發生反應,產生氮氣和水。經過處理后的潔凈煙氣溫度降至330 ℃左右,可設置二級余熱回收系統,最后利用引風機通過煙囪排放。該工藝具有流程簡單,反應速度快,充分利用余熱,系統能耗低的特點。

2 陶瓷催化劑袋式過濾器

高溫脫硫除塵脫硝一體化工藝的核心設備是陶瓷催化劑袋式過濾器。陶瓷催化劑袋式過濾器是一項具有國際創新的系統集成技術,可以通過單一的單元控制過程同步脫除煙氣中的硫氧化物、氮氧化物、氯、氟和灰塵。

陶瓷催化劑過濾器的基礎材質是陶瓷纖維,陶瓷纖維是在高溫高壓下用模具壓制而成。采用獨特的陶瓷過濾管母體材料催化納米劑浸泡技術,使高效脫氮SCR催化劑浸透在成型的袋式過濾器母體材料上,制作成陶瓷催化劑袋式過濾器復合材料。催化劑均勻分布于整根濾管上,接觸面積大,停留時間長,使反應更徹底,去除效果更佳。陶瓷催化劑袋式過濾器復合材料單位面積上SCR催化劑的負載量比傳統蜂窩式大5倍,催化活性更高。含有NOx和NH3的煙氣在通過細過濾層時和SCR催化劑表面直接碰撞發生還原反應,具有脫硝效率高和氨逃逸效率低等特點。

陶瓷催化劑袋式過濾器克服了傳統布袋除塵器無法在高溫環境下使用,靜電除塵器又無法控制穩定的超低粉塵排放的缺點,既能耐高溫,又能保證持續穩定的超粉塵排放。傳統布袋具有彈性,反吹時會發生膨脹變形,使塵餅完全剝離,出現粉塵穿透的現象,而陶瓷催化劑袋式過濾器則不存在這種問題。

2.1 機理

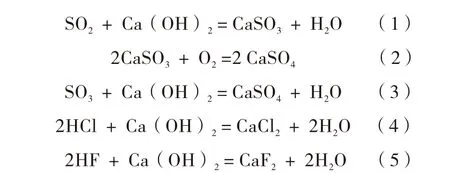

首先,通過陶瓷催化劑袋式過濾器表面去除煙氣中的灰塵。然后,利用在陶瓷濾筒表面預涂層中的石灰或碳酸氫鹽去除硫氧化物。反應為:

最后,使用NH3或尿素作為還原劑,使煙氣在通過20 mm的催化層時實現脫硝。反應為:

2.2 設計溫度

設計陶瓷催化劑袋式過濾器的運行條件時,要同時考慮脫硫時石灰和硫氧化物的反應效率、反應溫度及脫硝時的運行溫度。用石灰脫硫的運行溫度和反應效率曲線見圖1。

從圖1可以看出,最佳的脫硫溫度是在360 ℃左右,此時硫氧化物脫除率不受煙氣含水量(濕度)的影響,反應率是最高的。因此,推薦設計溫度為330~380 ℃。

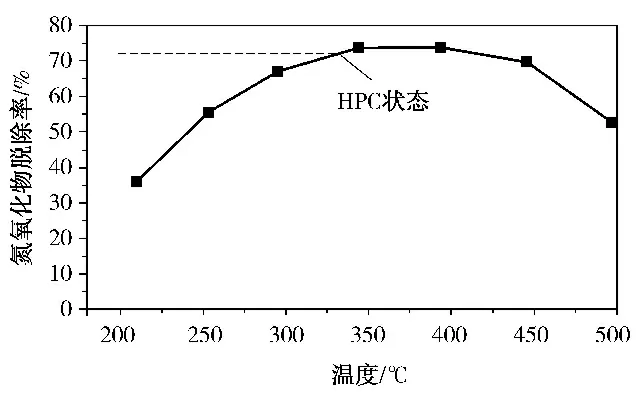

煙氣脫硝采用選擇性催化還原法(SCR),需考慮SCR 運行溫度范圍。圖2為氮氧化物(NOX)脫除率與溫度反應曲線。從圖2運行溫度和脫硫效率曲線可以看出,最佳運行溫度是350~400 ℃。

圖2 氮氧化物(NOX)脫除率與溫度反應曲線

綜合以上兩個工藝過程,脫硫和脫硝的最佳溫度為350~380 ℃,因此將最佳設計溫度選定為350 ℃。

2.3 陶瓷催化劑袋式過濾器優缺點

(1)耐高溫,可在350 ℃高溫條件下操作運行,使脫硫和脫硝效率達到最佳;

(2)壓縮空氣用量少,無須用水,節約水資源;

(3)由于該工藝溫降只有20~30 ℃,熱量損失很少,可最大化進行余熱利用;

(4)污染物的脫除效果好,可實現灰塵<5mg/Nm3,SOx≥95%,HCl≥97%,HF≥95%,NOx≥95%,二噁英≥99%;

(5)系統簡單,便于操作和管理;

(6)使用壽命比傳統布袋除塵器長,陶瓷催化劑袋式過濾器的使用壽命長達5~8年;

(7)陶瓷纖維不與化學物質反應,化學成本和電力成本少。運行成本低于常規工藝。

3 高溫脫硫除塵脫硝一體化工藝應用在玻璃熔窯上的可行性

由于玻璃熔窯一旦點火生產,整個窯期都不能停爐,傳統的SDR+ESP+SCR三步組合式工藝在運行過程中一旦出現故障,玻璃熔窯的煙氣將不得不通過旁路煙道直接排放。隨著環保要求的日趨嚴格,煙氣通過煙道旁路直接排放在一些地區是不允許的,這使得一些玻璃廠家不得不安裝備用環保設備,增加了投資成本。同時,傳統環保設備占地面積大,增加備用環保設備的用地問題也很難解決。

高溫脫硫除塵脫硝一體化工藝可以很好地解決這個問題。將陶瓷催化劑袋式過濾器的濾筒分割為若干個倉室,如某工廠的煙氣量在經過計算并考慮一定富余量后,需要2400根復合陶瓷濾筒,將這些濾筒分割為6個小倉室,每個倉室單獨設置隔熱層、進氣閥門、反吹系統、輸灰系統和清灰系統。當某個倉室出現故障或需要更換濾筒時,可將該倉室單獨停止運行,進行設備檢修和更換,其余倉室不受影響,從而保證玻璃生產線的繼續正常運行。因此,該工藝應用于玻璃行業是可行的。

4 結語

隨著國家對節能減排的深入推進,玻璃作為高耗能、高污染的行業被國家納入控制范圍中,國家環保政策對玻璃行業的廢氣排放也日趨嚴格。高溫脫硫除塵脫硝一體化工藝以其流程簡單、處理效果好、設備集成化程度高、占地面積小、系統能耗低等特點為企業減少人力、物力投資,減輕企業負擔,為玻璃行業的煙氣凈化提供了一個更加綜合性、一體化的處理方案,以滿足日趨嚴格的環保要求。