選煤廠空氣壓縮機監控系統設計

馬 東

(同煤集團洗選公司精煤分公司,山西 大同 037016)

引言

空氣壓縮機為輸送高壓氣體的風動工具,礦用空氣壓縮機一般用于礦山供氣站組合供氣,為礦山風動設備提供動力源[1]。礦用空氣壓縮機多數靠人力實現多設備之間的聯動,調壓速度緩慢,控制精度差,自動化程度不高,造成運行過程中出現空載、輕載等現象,浪費了電能,甚至影響系統運行負荷,對系統造成威脅[2-3]。空氣壓縮機屬于大型機電設備,一旦發生故障,可能會對企業造成嚴重的經濟損失,對工人生命安全造成威脅[4]。所以對空氣壓縮機的監控系統進行研究,完善多設備集成控制與故障監控功能具有重要意義。

1 系統總體方案研究設計

1.1 監控系統功能要求

監控系統的各項控制計算與監控需求建立在空氣壓縮機運行參數的基礎之上,應采用相應的傳感器采集設備的總管道壓力、機組壓力、風機溫度與排氣溫度等參數,實現以下功能:

數據傳輸功能:將采集到的運行數據參數到處理器進行分析,將控制指令傳輸到各執行設備,實現控制器與上位機之間的信息通訊;

數據分析功能:根據采集信息,通過主體數據分析處理,判斷設備的運行狀態,及時做出故障預警,根據提前設定的控制算法,保證空氣壓縮機的正常供氣;

人機交互功能:空壓機工作環境惡劣,技術人員通過上位機實現監控系統的遠程交互,減輕系統操作的復雜性,通過上位機可實現歷史數據的查詢與存儲,便于設備的日常管理與維護。

1.2 監控系統總體方案設計

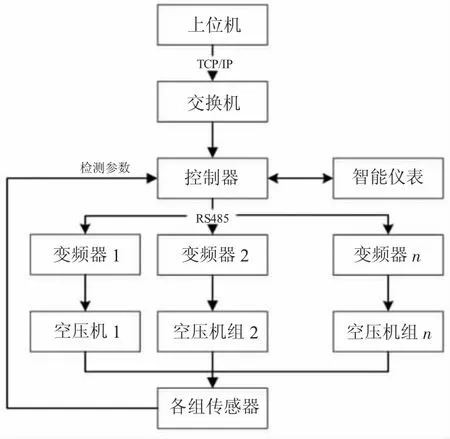

空氣壓縮機組的監控系統總體方案如圖1所示。選煤廠包括有n臺空氣壓縮機,都由變頻器進行驅動,實現工頻與變頻模式的切換,節約了電能消耗。控制器通過RS485串口通信與各變頻器及空氣壓縮機進行組網,實現控制指令的傳輸。傳感器組包括溫度傳感器、電壓傳感器、電流傳感器與壓力傳感器,分別采集各空氣壓縮機的工況參數及風包的風壓參數。控制器可通過智能儀表對系統采用就地控制模式,也可通過上位機進行遠程控制,其中上位機與控制器通過工業以太網進行組網,獲取空壓機的運行狀態、工作參數、故障信息及維護處理等,并設置用戶權限及數據庫,方便歷史數據的查詢管理。

圖1 監控系統總體方案設計

2 監控系統控制策略研究

2.1 控制策略優化設計

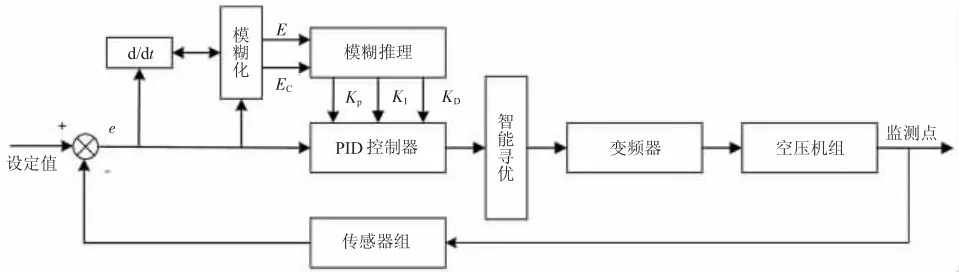

選煤廠空氣壓縮機系統為非線性系統,具有嚴重的滯后性,傳統PID控制策略對該系統模型的控制效果有限,各設備之間動力分配不均,對空氣壓縮機組的使用壽命造成影響,不利于選煤廠的正常生產與節能減排。本文引入模糊控制策略,對傳統PID控制方法進行升級,提高了控制系統魯棒性的同時,保留了輸出靜差低的優勢,控制策略原理如圖2所示。

圖2 系統優化控制策略

通過壓力傳感器采集風包風壓值,與系統設定值比較,計算偏差及偏差率,通過模糊控制器調節PID控制參數,推出相應控制增量,再利用智能尋優模塊計算得到各空壓機的運行編號及對應工作頻率,實現空氣壓縮機的閉環自動控制。

圖2中E、EC分別為偏差及偏差變化率,KP、KI、KD分別為PID控制器的比例調節系數、積分調節系數、微分調節系數。當E較大時,應當增大KP,盡快降低結果偏差,提高響應速度,同時選取KI為0、KD為較小的值,以此降低控制器阻尼系數與時間常量;當E為中等值時,應降低的KP值,以提高響應速度,同時適當增加KI、KD的大小,避免產生過大的超調響應;當E為較小值時,應當選取較小的KP和KI,同時根據偏差變化率EC來確定合適的KD取值,如當EC較大時,KD取值較小。

2.2 控制器設計流程

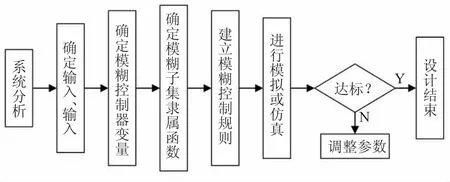

模糊控制器的設計流程圖如圖3所示,以操作對象的控制策略及操作經驗為基礎,經過大量數據分析及篩選,選定控制器的輸入輸出變量,并選擇能夠涵蓋變量的子集及隸屬函數,最終用模糊語句表述模糊規則。模糊規則本質為輸入變量與輸出變量的對應關系,通過操作人員經驗及測試實驗獲得,具有語言型、表格型及公式型三種形式[5-6]。

輸入變量越多,控制系統輸出效果越好,但是控制過程的復雜度會相應提高,所以實際過程需根據系統需求合理選擇輸入變量,本文輸入變量為輸入偏差和偏差變化率,輸出變量為PID的控制參數KP、KI、KD。輸入量經過模糊化處理,確定覆蓋在模糊域上模糊子集數目與對應子集的隸屬函數。

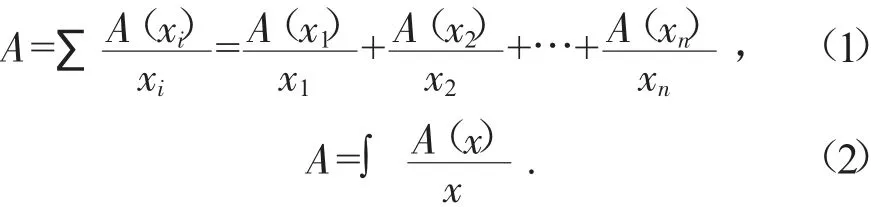

隸屬函數取決于控制對象的具體情況,當模糊域為離散值時,其隸屬函數如公式1所示,當模糊域為連續值時,隸屬函數如公式2所示:

圖3 控制器設計流程圖

選取的隸屬函數形狀將影響控制系統的控制效果及穩定性,在遠離平衡點的位置選用較平緩的隸屬函數,在盡快達到平衡的同時避免產生較大的振蕩;在靠近平衡點的地方,選用陡峭的隸屬函數,提高分辨率,減小輸出誤差。輸出量為模糊集合的轉化,將集合上隸屬度最大的點轉換為一個清晰值的區間,再根據控制系統要求,選擇合適的區間值作為輸出量。

3 監控系統硬件設計

3.1 控制器及變頻器選型

本系統中終端控制設備包括多臺空氣壓縮機及變頻器,終端采集設備包括各空壓機的電流、電壓、溫度等傳感器及風包的壓力傳感器等設備。根據控制需求及功能要求,選用ControlLogix5000系列PLC傳感器,處理器為1756-L73,并配有1個開關量輸入模塊和輸出模塊,2個模擬量輸入模塊和輸出模塊,為系統的后續擴展留有余量。

系統空氣壓縮機由變頻器進行驅動,實現工頻/變頻模式的切換,以適應對應的負載,節約電能消耗。根據風機負載信息及工況參數,選用ATV61系列施耐德變頻器作為空氣壓縮機的驅動裝置。

3.2 壓力傳感器選型

壓力傳感器為控制器模糊控制方法的反饋輸入參數,其采集精度的好壞將決定控制系統輸出效果的穩定性。所以綜合考慮各傳感器穩定性、使用壽命及采集精度等信息,選用德國PMC731系列智能壓力傳感器。傳感器輸入電壓DC12V~45V,測量范圍-40~85℃,最大誤差±0.1%FS,防護等級IP65[7-8]。

4 應用效果分析

在系統應用前,工人每小時都需要進入空壓機房調節總管壓力;在系統應用后,由控制器對壓力進行自動調節,在非生產時段,用氣設備下降,壓力劇增,系統能夠快速調節,避免設備發生空載現象。空壓機在啟動過程中,消耗的電能為額定運行的3倍,系統控制策略避免了空壓機的頻繁啟停,降低了系統功耗,延長了設備的使用壽命。