放頂煤端頭綜采一體化技術的研究及應用

劉元祺

(晉能控股煤業集團長治公司,山西 長治 046000)

引言

放頂煤工作面采用長壁后退式采煤法,采煤工藝為綜合機械化放頂煤工藝,回采巷道跟頂掘進,工作面跟底回采時,隨著工作面的推進,在支架端頭常有大量三角底煤丟失,導致工作面煤炭回采率低[1-3]。為了提高煤炭資源利用率,山西某礦雖采取了一定的技術措施對三角煤進行回收,但隨著三角煤的回收,工作面上端頭高度也隨之逐漸增大,而目前所采用的鉸接梁、單體液壓支柱超前支護工藝,不僅施工難度大、工序繁瑣復雜、工程量大,還需擺架培頂,原架型上增設增高箱體、增高支架,支架重心不穩定,安全上存在支架傾倒等風險。因此,對該礦現存問題進行有效解決迫在眉睫。

1 工程概況

山西某礦3號煤層為目前主采煤層,屬二疊系山西組地層,煤層賦存穩定。其中2305工作面沿走向長695.5 m,傾斜長97 m;煤層厚度為5.0~5.8 m,平均厚度為5.4 m。2305工作面煤層頂底板情況見表1。

2 2305工作面存在的問題

2305工作面長度平均97 m,最短處60 m。由于傾向較短端頭三角在回收率中的占比增加,導致在開采中存在回收率偏低的問題[4]。2305工作面掘進期間采用摸頂掘進,回采期間采用摸底回采。由于工作面煤層平均厚度為5.4 m,而以往工作面使用的ZFG4000型過渡液壓支架最大支撐高度為2.6 m,導致推采過程中在工作面端頭丟失大量三角煤,造成煤炭資源浪費,煤炭回收率低等問題[4]。因此,如何安全有效地回收三角煤對該礦是一個非常緊迫的問題。

另外,作為該礦南翼地區的第三個大煤工作面,2305工作面在地面部分局部為村莊,從切眼往外推采276 m后,工作面進入村莊保護段,開始執行條帶開采,工作面長度由120 m縮短為60 m,這一情況直接造成工作面成為一個不規則多邊形,從而直接造成下巷運輸設備的增多,下巷從一部溜子開始到轉載機總共八部運輸設備,原本人員就受限于《煤礦井下單班作業人數限員》的規定,現在設備的增多人手愈顯不足,對生產班組更是雪上加霜。

表1 2305工作面煤層頂底板情況

針對上述問題,提出在2305工作面采用巷道超前“門式支架”。該型號支架具有工作阻力大,安裝簡單,移動方便,對不同條件適應性強等優點[5-6]。上下兩巷超前支護以往都是早班對其進行超前打設,來保證工作面當天推采量。通過使用巷道超前“門式支架”,相對金屬鉸接梁配合液壓點柱的超前支護,減少了職工的勞動強度,降低了用工量,可在生產過程中移動支架,有效實現了減員增效的目的,為更好地分配各班組人員提供了可能。

3 工作面端頭綜采一體化技術的應用

3.1 在端頭采用過渡支架

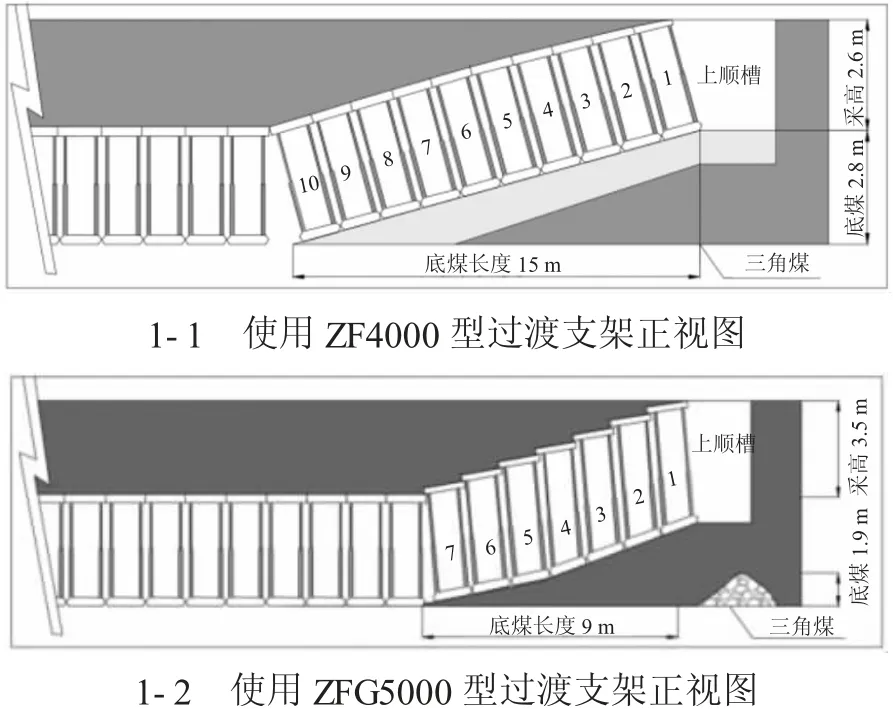

2305工作面現用支架為ZF4000型液壓支架,最大支撐高度2.6 m。如下頁圖1所示,經過10架支架進行摸底,端頭留有2.8 m底煤,造成大量三角煤的丟失。如下頁圖2所示,在端頭使用ZFG5000型過渡液壓支架后,最大支撐高度增大為3.5 m,經過6架支架進行摸底,雖然減少了端頭底煤遺留量,但仍有1.9 m底煤被遺留。

圖1 使用ZF4000和ZFG5000型過渡支架正視圖

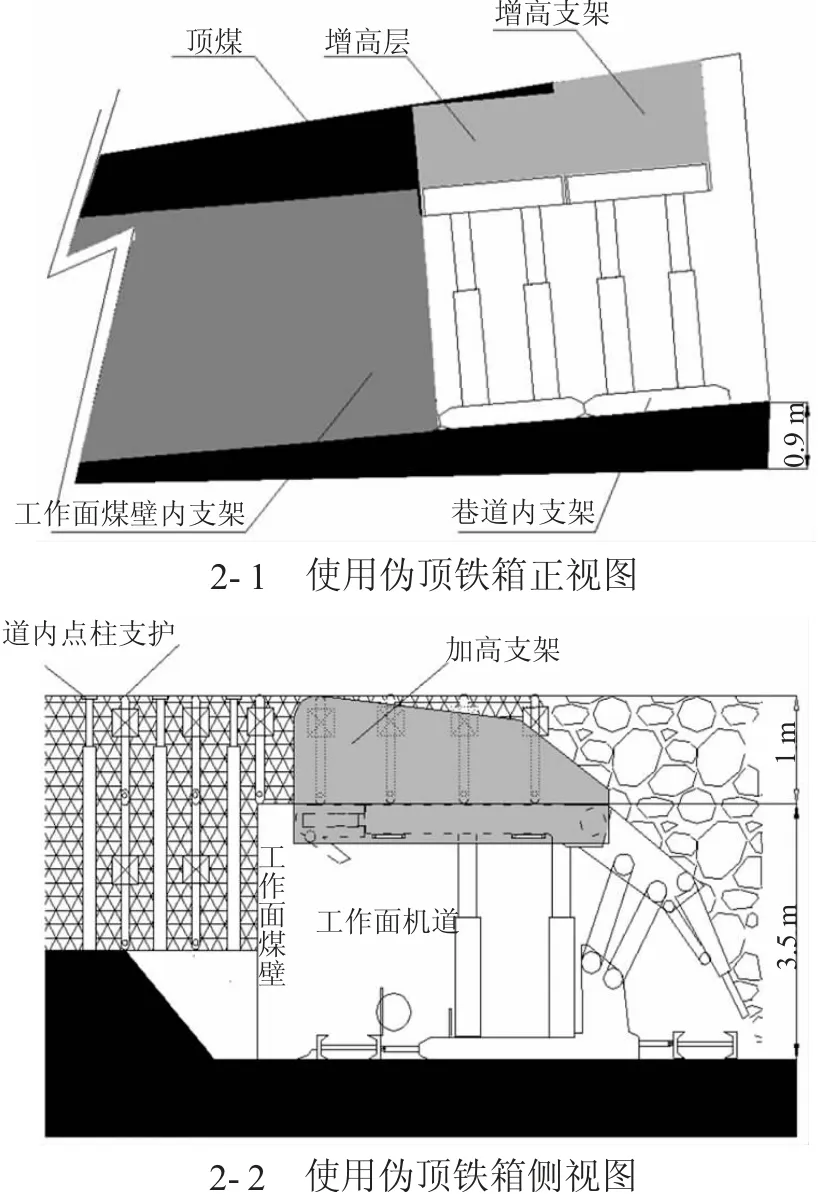

圖2 使用偽頂鐵箱布置圖

3.2 在端頭過渡液壓支架上加裝偽頂鐵箱

在端頭使用ZFG5000型過渡液壓支架后,最大支撐高度增大為3.5 m的基礎上,在上順槽巷道內布置兩組ZFG5000型過渡液壓支架,并在巷道內支架上加裝偽頂鐵箱。使用絲杠將偽頂鐵箱與支架頂蓋連接,鐵箱支撐高度1 m。端頭最大支撐高度達到4.5 m,端頭留有0.9 m底煤。采用偽頂鐵箱進一步減少了端頭底煤遺留量,使得巷道內底煤得到回收。但是,端頭底煤仍不能完全被回收,對巷道內底煤回收也不充分,且存在偽頂鐵箱與支架鏈接牢固性差、偽頂鐵箱不可伸縮靈活性差和與超前支護搭接不嚴密等問題。

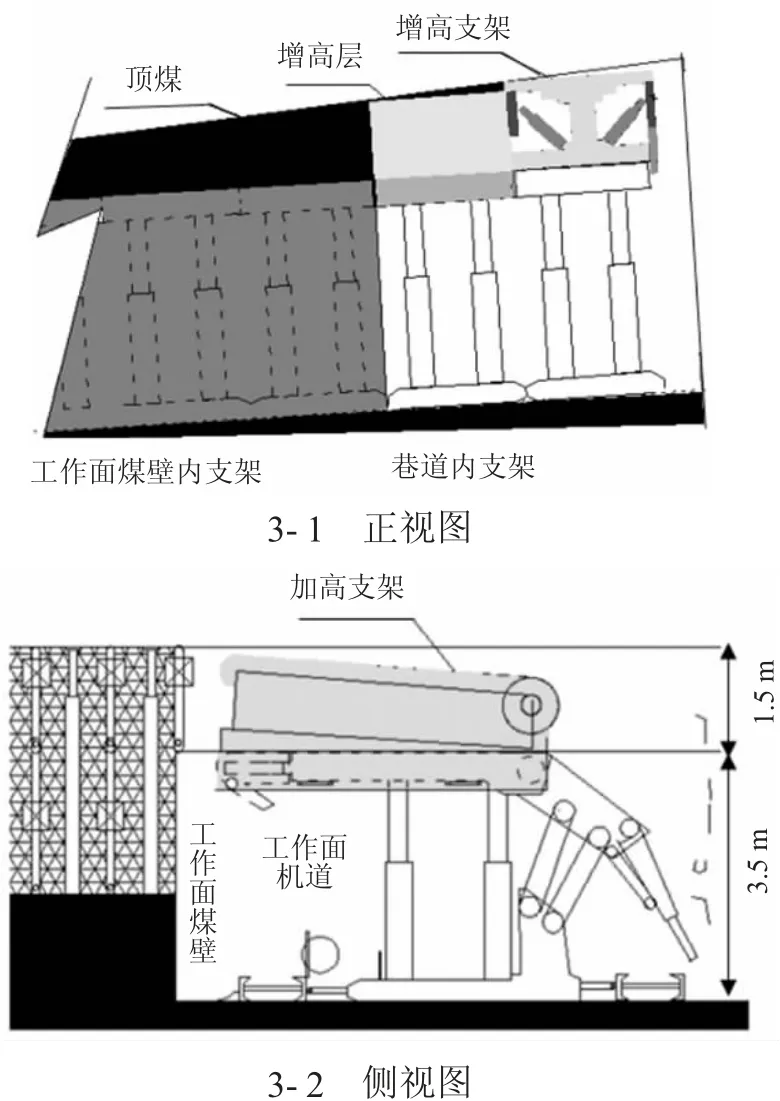

3.3 在端頭過渡液壓支架上加裝增高支架

在端頭使用ZFG5000型過渡液壓支架后,最大支撐高度為3.5 m的基礎上,在上順槽巷道內布置兩組ZFG5000型過渡液壓支架,并在巷道內支架上加裝增高支架,見圖3。增高支架通過專用銷軸與支架頂蓋鏈接,鐵箱支撐高度1.5 m。端頭最大支撐高度達到5 m,端頭留有0.4 m底煤。在端頭使用增高支架后,雖能進一步增大了端頭支撐高度,使端頭遺留底煤降低至0.4 m,但仍不能完全回收三角煤,對巷道內底煤回收不充分,且對上順槽下幫煤壁具有一定影響,也存在與超前支護搭接不嚴密的問題。

圖3 在端頭使用增高支架視圖

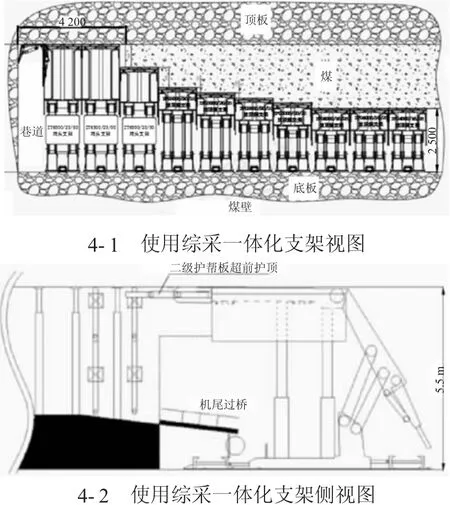

3.4 在端頭采用綜采一體化支架

如下頁圖4所示,在端頭使用ZFG5000型過渡液壓支架后,最大支撐高度為3.5 m的基礎上,在上順槽巷道內布置兩組ZT6800型過渡液壓支架,使端頭最大支撐高度增大至5.4 m,端頭不再丟底煤,使得巷道內底煤得到回收。另外,ZT6800型液壓支架靈活性高,穩定性強,且與超前支護搭接嚴密。

4 工程應用效果

在機尾安裝2架高度為5.4 m的ZT6800/26/55型端頭支架,支架主要技術參數為支架高度2 600~5 500 mm,支架寬度1 410~1 580 mm,支架中心距為1 500 mm,初撐力31.5 MPa,工作阻力6 800 MPa,泵站壓力31.5 MPa,質量31.4 t。使用該型號支架對應工作面5.4 m的煤厚,使工作面在機尾實現了一次采全高,在有效地增加了資源回收率的同時,增加了機尾支架下的通風斷面,在確保安全的同時大幅度提高了經濟效益。

圖4 在端頭使用綜采一體化支架視圖

相較于傳統超前支護所采用的液壓點柱配合金屬鉸接梁的支護方式,在2305工作面安裝期間,上巷超前支護采用20組型號為ZQ1800/19/40型門式支架,支架參數為:最低支撐高度1 900 mm,最高支撐高度4 000 mm,橫梁寬度500 mm,立柱滑靴寬長600 mm,寬400 mm,橫梁最小支撐巷道寬度2 600 mm,最大支撐巷道寬度4 000 mm,初撐力1 600 kN。支架配套配件:支架運輸車、軌道和軌道鐵枕等。使用該型號門式支架后,人員配備得到調整,以往超前支護的打設為早班,使用門式支架后超前支護的移設改為中夜班移設,實現了按需移設,減少了不必要的資源浪費,人員調整后減少了早班入井人員。同時減少了人工抬運點柱的工作量,降低了抬運期間和掛梁期間人員作業風險[7-8]。在使用過程中,該型號支架移動簡單,在生產過程中即可完成超前支架的移設,為2305工作面順利生產打下了堅實基礎。

該工作面上端頭一體化支護設備裝備后,實現了工作面端頭綜采支護一體化,利于快速推進及安全生產,實現了超前支護工藝機械化快速交替作業,提高了生產效率,減輕了工人勞動強度,采煤機可直接割透三角煤,替代人工臥底并實現機械化作業,提高了綜放工作面整體裝備技術水平,實現了安全高效生產。