不同工況下EBZ160型懸臂式掘進機回轉臺的結構強度分析

張 強

(山西泰寶科技有限公司,山西 原平 034114)

引言

懸臂式掘進機作為煤礦開采中的關鍵設備,保障其設備及關鍵部件的綜合性能,是提高煤礦開采效率的關鍵[1]。由于掘進機中截割頭在煤礦開采中會受到較大的外界沖擊載荷作用,加上井下環境的惡劣型,所開采煤層的地質硬度各不相同,導致掘進機整體受到較大無規律沖擊載荷作用,出現了截割頭磨損嚴重、回轉臺變形、回轉臺不靈敏、油缸漏油等異常故障問題[2]。其中,回轉臺作為掘進機中的關鍵部件,其結構中銷軸部件由于長時間承受著較大程度的振動沖擊作用,導致其銷軸出現了磨損、變形等現象,影響著掘進機的運行穩定性。因此,選取EBZ160型懸臂式掘進機中回轉臺為分析對象,對其結構在不同工況條件下的結構性能展開研究,提出了回轉臺結構優化改進的措施。

1 掘進機的結構組成分析

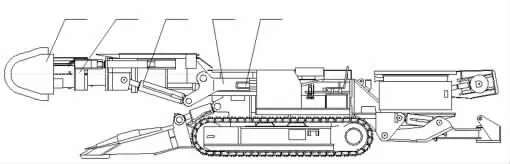

懸臂式掘進機是煤礦中常見的煤礦開采設備,根據掘進機的布局方式不同,可將其分為橫軸式和縱軸式類型,根據巷道中單軸的抗壓強度的不同,可將其分為半煤巖和硬巖型掘進機,但其結構組成基本相同,以EBZ160型懸臂式掘進機為例,其結構主要由截割頭、截割臂、升降油缸、回轉臺、回轉油缸、行走部、液壓系統、水路系統、潤滑系統及電氣系統等部分組成[3],結構示意圖如圖1所示,可適應煤巖硬度f≤8的工作面開采任務。具有操作靈活、維修方便、支護性能優等特點。其中,截割頭結構主要包括圓錐臺形,作業時直接與煤巖進行接觸,實現對煤巖的開采破壞作用[4]。回轉臺是整個掘進機的支撐部件,主要通過內部的回轉機構實現掘進機的360°回轉作業,其結構通過鑄造進行加工生產[5],與掘進機本體架進行連接,有效提高該部件作業時的綜合性能成為當前亟待解決問題。

圖1 EBZ160型懸臂式掘進即結構示意圖

2 回轉臺結構模型建立

2.1 三維模型建立

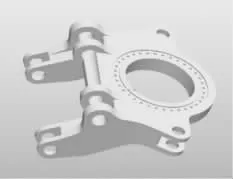

根據EBZ160型懸臂式掘進機中回轉臺的結構特點,按照1∶1的模型比例,采用SolidWorks軟件,開展了回轉臺的三維模型建立。在建模過程中,為提高回轉臺的分析速度及精度,對回轉臺中的倒角、圓角、較小圓孔、螺紋等特征進行模型簡化[6],考慮回轉臺中的焊縫質量及焊接高度等因素,建立了包含截割頭鉸接耳、油缸鉸接耳、回轉支撐孔等部位,三維示意圖如圖2所示。

2.2 工況狀態確定

為分析回轉臺在不同工況下的結構性能,確定了兩種工況作為分析環境。

2.2.1 工況一

圖2 回轉臺三維示意圖

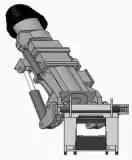

工況一環境主要是截割頭分布在下極限位置進行煤礦截割的作業工況,其水平角為28°,俯仰角為-26°,此時,左回轉油缸行程達到650 mm,右油缸處于壓縮狀態,如圖3所示。

2.2.2 工況二

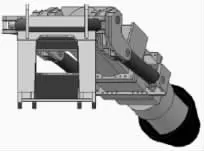

工況一環境主要是截割頭分布在上極限位置進行煤礦截割的作業工況,其水平角為-28°,俯仰角為26°,此時,右回轉油缸行程達到650 mm,左油缸處于壓縮狀態,如圖4所示。

圖3 掘進機工況一條件

圖4 掘進機工況二條件

2.3 仿真模型建立

將所建立的掘進機模型保存為x_t格式后,導入至ABAQUS軟件中,對其進行仿真模型建立。在軟中,將其材料設置為Q235,其屈服強度為235 MPa,彈性模量為206 GPa,密度為7 850 kg/m3,泊松比為0.28[7]。同時,采用了實體單元類型,對回轉臺進行了六面體網格劃分,網格大小設置為10 mm。在載荷施加上,對工況一和工況二條件下均施加回轉方向載荷62 000 N,并對截割頭鉸接處進行了綁定(tie)固定約束。由此,完成了回轉臺的仿真模型建立。

3 不同工況下回轉臺的結構性能分析

3.1 工況一下結構性能分析

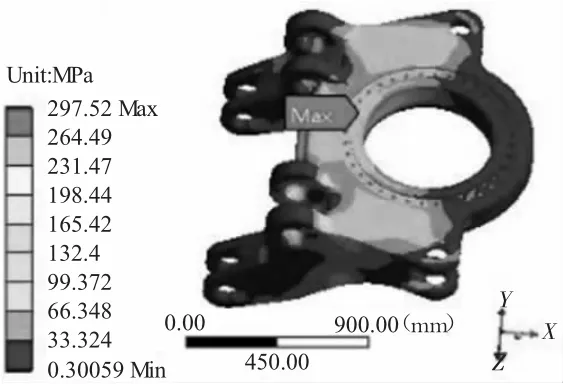

通過仿真分析,得到了回轉臺在工況一下的應力變化圖,如圖5所示。由圖可知,回轉臺整體結構呈現應力分布不均勻現象,大部分應力集中在中部回轉支撐處,最大應力值為297.52 MPa,未超過其材料的屈服強度235 MPa,沿著回轉臺的左右方向,應力值呈逐漸減小的變化趨勢,左側油缸鉸接耳處應力也相對較高。分析其原因:回轉臺在回轉過程中,由于左側偏心作用,導致其中部區域受到的應力值相對較大。回轉臺在此工況下將極可能率先在中部區域出現結構變形或開裂等失效現象,故需對其進行結構優化改進,以保證其結構的綜合性能。

3.2 工況二下結構性能分析

通過仿真模型,得到了回轉臺在工況二下的應力圖,如圖6所示。由圖可知,回轉臺在此工況下也呈現出了應力分布不均勻現象,較大應力分布情況比工況一范圍更大,最大應力值為212.62 MPa,未超過材料的屈服強度235 MPa,也分布在中部回轉支撐處。左端截割頭鉸接耳處、油缸鉸接耳及左端平臺連接孔等區域也出現了較大的應力集中現象,但相對較小。回轉臺的左右兩側應力也呈不對稱分布,且右側應力集中現象更為明顯,此趨勢與工況一條件下基本相同。為此,有必要對回轉臺進行結構優化改進。

圖5 工況一下回轉臺應力變化圖

圖6 工況二下回轉臺應力圖

4 回轉臺的結構優化

由上文分析可知,回轉臺的中部回轉支撐處是整個結構的薄弱部位,若不對其進行結構優化改進,將在其長時間的作業中率先發生結構變形或開裂等失效現象,對掘進機的作業安全性構成嚴重威脅。為此,提出了幾點回轉臺改進措施。

1)將回轉臺的材料改為屈服強度更高的材料,如Q345材料,使其屈服材料提高至345 MPa,以提高其結構的結構強度;

2)在回轉臺設計加工時,對其中部回轉支撐處進行調質淬火等熱加工處理,并對上表面的進行精加工處理,表面粗糙度控制在0.15,由此,可提高此部位的結構強度;

3)對中部回轉支撐處、回轉臺截割頭及油缸鉸接耳應力集中區域開設較小孔徑的圓孔,直徑為2 mm,可使集中的應力轉移至小孔處,緩解結構上的應力集中現象;

4)對回轉臺上結構磨損情況、潤滑情況及結構開裂等情況進行定期檢查及保養,保證回轉臺具有更好的結構性能,若某部位出現了結構失效現象,需及時進行維護保養及維修,以保證回轉臺及掘進機的作業效率。