基于Ans ys Workbe nch的齒輪軸有限元分析★

王 園

(山西工程職業學院,山西 太原 030009)

引言

擺線針輪行星傳動屬于K-H-V行星齒輪傳動,與普通的齒輪傳動相比,擺線針輪行星傳動具有以下主要特點:傳動比范圍大,單級傳動比為6~119,兩級傳動比為121~7 569,三級傳動比可達6 585 030;結構緊湊、體積小、質量輕。擺線針輪行星傳動采用了行星傳動結構和緊湊的輸出機構,因而結構緊湊,與相同功率的普通齒輪傳動相比,體積和質量均可減少1/2~1/3;運轉平穩,噪聲低;在擺線針輪行星傳動過程中,擺線行星輪與針輪嚙合齒數較多,且擺線行星輪與針輪的嚙合、輸出機構的銷軸與行星輪端面的銷軸孔及行星輪與偏心套之間的接觸都是相對滾動,因而運轉平穩、噪聲低;傳動效率高,除了針輪的針齒銷支承部分外,其他部件均為滾動軸承支承,同時針齒套的使用使得針輪與擺線行星輪的嚙合由滑動摩擦變為滾動摩擦。因而,擺線針輪行星齒輪傳動機構同一般的減速機構相比有更高的傳動效率。一般單級傳動效率為90%~95%。齒輪軸是傳動的薄弱環節,限制了高速軸的轉速和傳遞的功率。

減速器系統強度取決于減速器內部各個零件的強度,它們直接決定了減速器的使用壽命,因而各零件具有合理的強度是十分重要的。國內外許多專家學者對減速器的強度分析作了深入的研究,常用的方法有解析法、試驗法和有限元法。張迎輝等利用MATLAB軟件分析計算得出行星架的支承剛度和曲軸的彎曲剛度對固有頻率的影響明顯[1]。張迎輝等分析了機器人用RV減速器中支承軸承剛度及曲軸和齒輪之間角度周期性變化的影響,并對軸承剛度的靈敏度進行了分析,提出了避免共振和保持精度的方法[2]。

在風電變槳減速器零部件設計過程中需要考慮零部件的傳動可靠性、安裝合理性,而齒輪軸作為傳動的關鍵零件,在實際應用中至關重要,該零件也容易造成磨損,所以對其進行強度分析就顯得尤為重要。此外,對于軸這些傳遞動力的零件應在滿足強度要求的前提下,使其尺寸盡量小、壽命盡量長。

1 齒輪軸的設計

1.1 齒輪軸材料的選擇

因軸為齒輪軸,材料與行星齒輪的相同,故選用20CrMnTi,滲碳淬火、回火處理。軸的直徑小于60 mm,查得抗拉強度Rm=650 MPa,屈服強度Re=400 MPa,許用應力疲勞值σ-1=280 MPa,許用切應力τ-1=160 MPa。

1.2 齒輪軸的參數設計

1)確定各段軸的直徑。最小直徑處為左端輸入端,軸頸安裝軸承處直徑應大于最小直徑。考慮到軸承標準值,軸頸直徑初取20 mm,選取軸承型號為6204;考慮到軸承安裝尺寸,軸身直徑取25 mm。齒輪左右兩邊軸頸、軸身直徑分別相同。

2)確定各段軸的長度。齒輪寬度為42 mm,齒輪端面與行星架壁的距離取7 mm,故軸身長度為7 mm;查機械設計手冊,6204軸承寬度為14 mm,左端軸頸上安裝兩個6204軸承,中間用2 mm長度套筒隔開,加上端蓋和軸承端蓋的寬度等,此段軸頸長度為50 mm;左端最小軸徑處長度取30 mm;右端軸頸安裝一個6204軸承,并用兩個1 mm厚彈性擋圈軸向固定,取軸端面倒角2 mm,且距離彈性擋圈3 mm,因而右端軸頸長度為21 mm;根據擺線輪等寬度取右端軸身長為65 mm,因而軸的總長度為215 mm。

3)軸上倒圓半徑、軸頸表面粗造度、輸入端連接。軸頸與軸身過渡處倒圓直徑取1 mm,軸頸表面粗糙度Ra=0.4μm。輸入端應用A型普通平鍵連接,根據直徑為18 mm,查機械設計手冊,取鍵槽寬6 mm,深6 mm,長度取20 mm。

綜上所述,可以確定輸入軸的基本結構,其結構簡圖如圖1所示。

圖1 齒輪軸

2 軸的強度校核

由于輸入軸上只有直齒圓柱齒輪傳動且三個行星輪周向呈布置,軸僅受扭矩的作用,只需計算扭轉切應力和扭轉疲勞安全系數。根據前文內容可知,最小直徑處應力最大,且開有鍵槽,應力集中,需要予以校核。截面上的應力集中系數查表得:有效應力集中系數kτ=1.76;絕對尺寸系數ετ=0.88;表面狀態系數β1=0.93,β2=1,β=β1β2=0.93;等效系數φτ=0.21。

1)截面的抗扭截面模量WT,由軸的直徑d=18 mm,鍵槽寬b=6 mm,鍵槽深t=2.8 mm,計算得:WT=

2)截面上的扭轉切應力呈脈動循環變化,已知該軸受到扭矩T=36.5 N·m,則:扭轉切應力扭轉切應力幅與平均切應力相等扭轉安全系數Sτ=

許用安全系數為[S]=1.5~1.8,S>[S],合適。

3 齒輪軸實體建模

UGNX7.5充分利用PLM精確描述技術框架的優勢,改進了整個產品開發流程中的決策過程,為工程師們提供了理想的工作環境,以直觀的方式提供信息,而且能夠驗證決策以全面提升產品開發效率。其獨特的三維精確描述(HD3D)技術及強大的全新設計工具實現了CAD效率的革新,大大提高了設計效率。在建模、模擬、自動化與測試關聯性方面整合一流的幾何工具和強大的分析技術,使其具有更強大的功能。同時,NX 7.5以全新工具提升生產效率,包括推出兩套新的加工解決方案,為零件制造賦予了全新的意義。UG7.5的NX GC工具箱以滿足中國用戶對NX的特殊需求開發的,包含標準化的GB環境。

根據前文得到的齒輪軸的設計參數,在UG NX7.5軟件建立風電變槳減速器傳動裝置中齒輪軸的三維實體模型。如圖2所示。

圖2 齒輪軸模型

4 軸的靜力學有限元分析

將UG NX7.5中建立的齒輪軸的實體模型導入ANSYS Workbench 14中進行有限元靜力學分析。齒輪軸采用Hex Dominat法進行網格劃分。

4.1 齒輪軸網格劃分

齒輪軸的網格單元數為43 628,節點數為155 319,如圖3所示。約束條件為:在齒輪軸鍵槽段施加轉矩載荷,齒面徑向、軸向、切向設置零位移約束,其他軸身安裝軸承處設置徑向、軸向零位移約束,僅可以轉動,如圖4所示。

圖3 齒輪軸網格

圖4 齒輪軸邊界條件

4.2 齒輪軸有限元分析

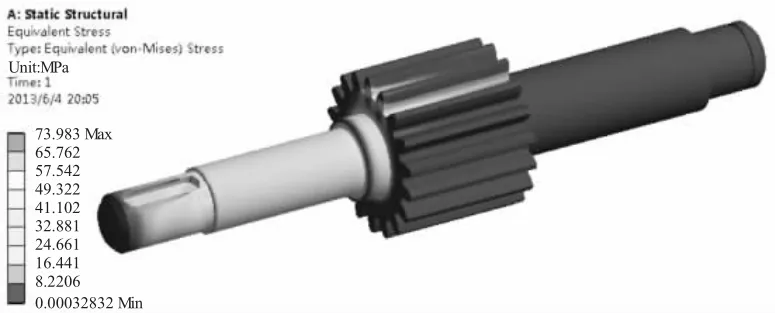

圖5和圖6分別給出了齒輪軸的綜合位移和等效應力云圖。由圖可知,齒輪軸綜合位移為0.024 135 mm,等效應力為73.983 MPa。位移與等效應力均滿足設計要求,故該設計符合強度要求。

5 結論

通過建立關鍵零部件齒輪軸的計算模型,完成其結構設計和強度的解析法校核,應用UG NX7.5軟件,建立了減速器中齒輪軸的實體模型,并進行靜力學有限元分析,并將分析結果與解析法結果進行比較。由于有限元分析沒有考慮使用系數等條件,其結果相對理論計算值偏小,但均滿足強度要求。

圖5 齒輪軸綜合位移云圖

圖6 齒輪軸等效應力云圖