礦用變頻器性能測試系統(tǒng)設計

榮相

(1.中煤科工集團常州研究院有限公司, 江蘇 常州 213015;2.天地(常州)自動化股份有限公司, 江蘇 常州 213015)

0 引言

礦用變頻器技術日益成熟,廣泛應用于采、掘、運、通等技術領域,提高了煤礦生產效率[1],其性能優(yōu)劣直接關系到煤機裝備的安全穩(wěn)定運行。煤礦環(huán)境復雜惡劣,若變頻器在使用過程中出現(xiàn)故障將造成停工停產的危害[2-4]。因此,加強對礦用變頻器的性能測試以提高產品可靠性,顯得尤為重要。

目前,對礦用變頻器的性能測試主要采用交流回饋加載技術,該技術具有較高的能量再生能力,可實現(xiàn)綠色節(jié)能測試[5]。文獻[6]采用交流變頻回饋加載技術完成額定功率為200~800 kW的減速器加載試驗,提高了設備質量的可靠性,解決了井下作業(yè)現(xiàn)場更換大件導致的安全問題。文獻[7]基于直接轉矩控制方法,采用 ACS800 系列的四象限變頻器,研制了200 kW單機組加載測試系統(tǒng)。在文獻[7]的基礎上,文獻[8]將系統(tǒng)測試能力提升至1 200 kW,加載特性實現(xiàn)了從0~100% 最大轉速,滿足單機或雙機加載的要求。文獻[9]針對礦用動力電動機負載性能進行試驗研究,提出并建立了交流回饋加載試驗系統(tǒng),利用LabVIEW軟件實現(xiàn)數據自動采集。文獻[10]提出在電源輸入端采用調諧濾波補償裝置,提高了測試系統(tǒng)的諧波抑制能力,減少了無功沖擊和高次諧波污染等危害。文獻[11]對礦用隔爆型潛水泵用電動機的負載性能、堵轉性能、降壓曲線性能等進行相關測試,為驗證大中功率礦用電氣傳動設備的穩(wěn)定性及可靠性提供了有力的技術支撐。但上述測試系統(tǒng)存在測試項目不全面、測試效率低、安全性差、轉矩加載精度不高等問題。

針對上述問題,筆者設計了一種礦用變頻器性能測試系統(tǒng)。搭建了測試系統(tǒng)硬件平臺,基于WinCC組態(tài)軟件開發(fā)了測試系統(tǒng)軟件。構建了雙電動機系統(tǒng)軸結構的機械平衡數學模型,提出了一種恒轉矩加載控制算法,用以提高轉矩加載精度。該系統(tǒng)采用測控主機遠程控制和流程化操作,可實現(xiàn)系統(tǒng)全過程的數據采集、狀態(tài)監(jiān)測與集中控制,可對變頻器的漏電閉鎖、瞬時斷電保護、輸出端短路保護、過載保護、斷相保護、過欠壓保護、輕載、牽引特性、溫升等性能進行測試,測試項目全面,提高礦用變頻器的運行安全性、可靠性及穩(wěn)定性,降低現(xiàn)場故障概率。

1 測試系統(tǒng)硬件平臺搭建

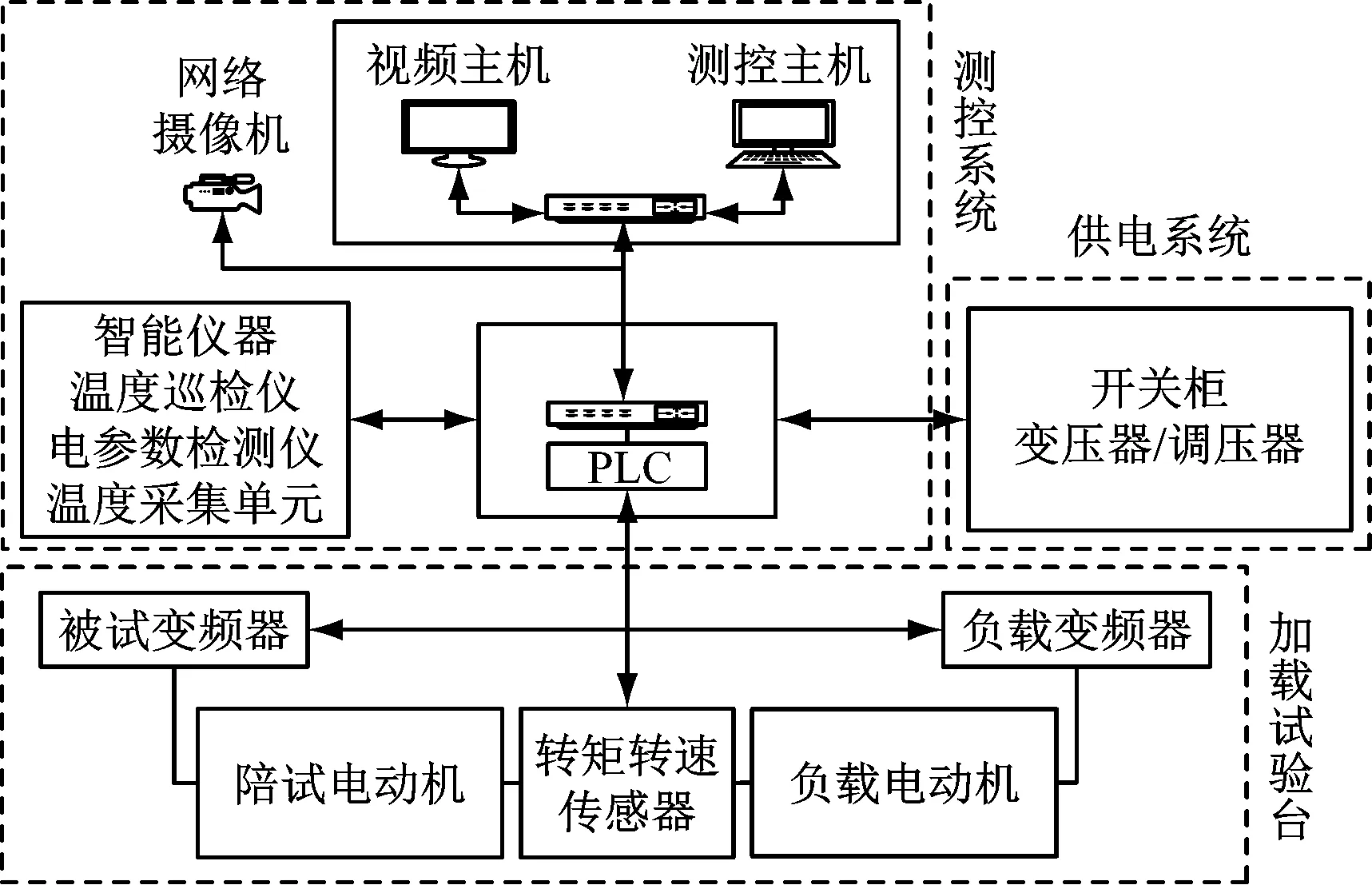

礦用變頻器性能測試系統(tǒng)硬件平臺架構如圖1所示,包括供電系統(tǒng)、加載試驗臺、測控系統(tǒng)3個部分。其中供電系統(tǒng)為測控系統(tǒng)和加載試驗臺提供控制和動力電源。加載試驗臺采用共母線的變頻加載方式,為被試變頻器提供負載環(huán)境。測控系統(tǒng)用于反饋測試系統(tǒng)的運行狀態(tài),并對測試系統(tǒng)進行遠程控制。

圖1 礦用變頻器性能測試系統(tǒng)硬件平臺架構Fig.1 Hardware platform architecture of mine-used frequency converter performan test system

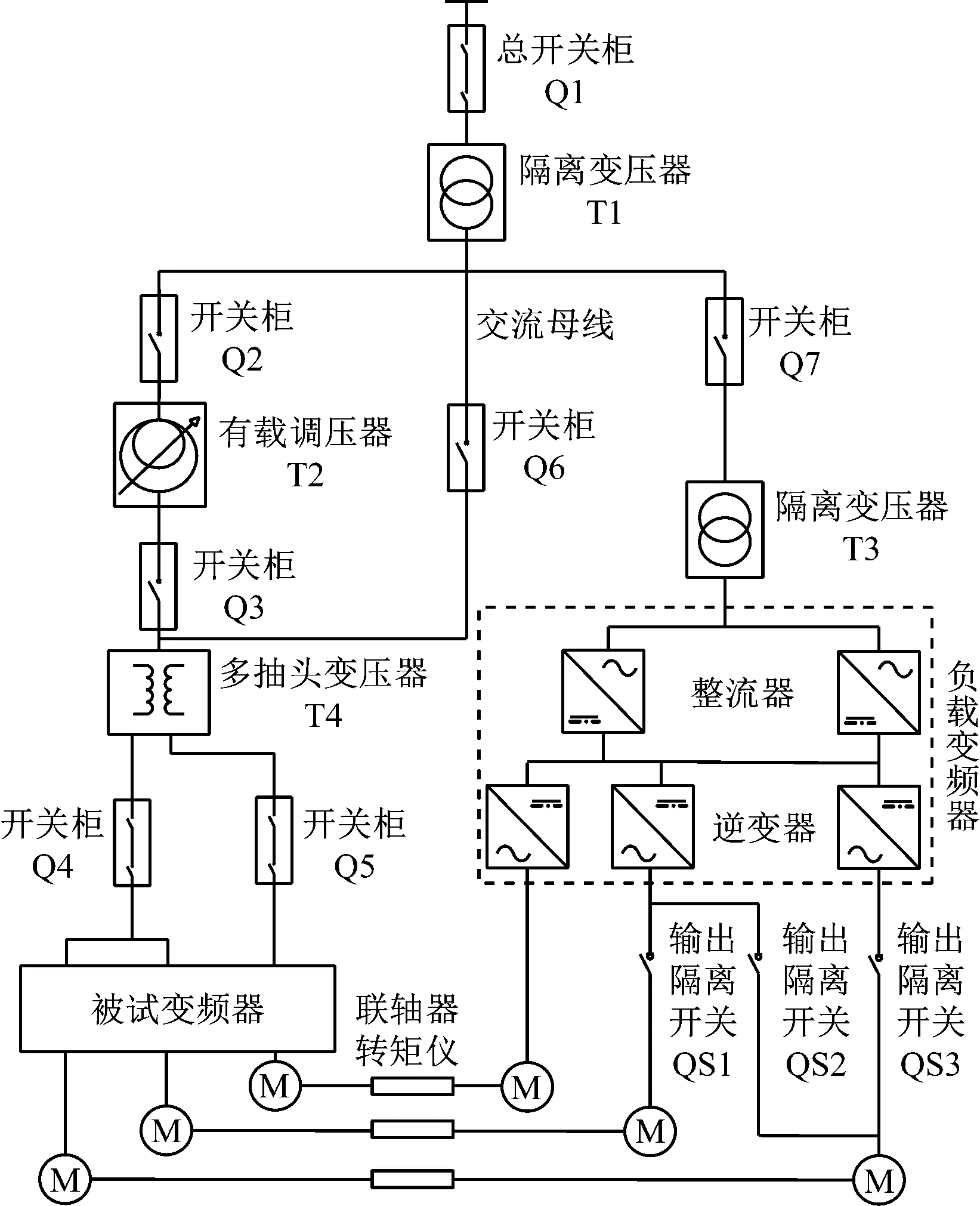

供電系統(tǒng)主要由各類變壓器/調壓器、開關柜組成,如圖2所示,可實現(xiàn)供配電過程中的開合、調壓、隔離及保護功能。供電系統(tǒng)通過升壓可適應多電壓供電需求;采用交流回饋電路,具有節(jié)能降耗效果;利用隔離和濾波電路,減少了電網背景噪聲的影響。

加載試驗臺由2臺同功率三相交流異步電動機同軸連接,通過負載變頻器控制負載電動機的轉矩大小和方向,對被試變頻器進行轉矩加載。負載變頻器采用ACS800多傳動四象限變頻器,內置輸出電抗器[12]。設計90,355,710,1 000 kW 電動機組,可實現(xiàn)對2組總功率小于1 200 kW的被試變頻器同時進行加載測試。

圖2 供電系統(tǒng)原理Fig.2 Principle of power supply system

測控系統(tǒng)以PLC控制柜為核心,利用溫度采集單元、電參數檢測儀、溫度巡檢儀及各類智能儀器實時監(jiān)測系統(tǒng)運行狀態(tài)。通過測控主機對供電系統(tǒng)和加載試驗臺進行狀態(tài)監(jiān)測與集中控制,提高礦用變頻器性能測試效率。配置網絡攝像機和視頻主機,保障測試環(huán)境的安全性。

2 測試系統(tǒng)軟件設計

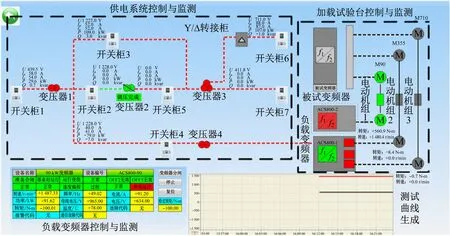

基于WinCC組態(tài)軟件開發(fā)礦用變頻器性能測試系統(tǒng)軟件,主界面如圖3所示,以圖形、數據表、曲線等形式全面反映測試系統(tǒng)的運行狀態(tài)、運行數據、告警信息、操作信息等。測試系統(tǒng)軟件采用模塊化思想開發(fā),包括監(jiān)測監(jiān)控模塊、測試管理模塊、安全管理模塊,實現(xiàn)運行狀態(tài)檢測、權限管理、項目信息管理、測試報表管理及系統(tǒng)保護功能。

圖3 礦用變頻器性能測試系統(tǒng)軟件主界面Fig.3 Main interface of mine-used frequency converter performa test system software

2.1 監(jiān)測監(jiān)控模塊設計

監(jiān)測監(jiān)控模塊主要用于實現(xiàn)項目信息管理,數據采集、處理、存儲及設備控制,并為其他功能模塊提供數據和控制接口。通過測控主機向PLC控制柜發(fā)送控制流程的接口命令,以對設備進行控制。控制流程包括被試回路停送電流程、調壓回路停送電流程、被試供電回路停送電流程,負載變頻器零轉矩啟動流程,負載變頻器轉矩加載流程,一次供電設備自檢流程及計時模塊、開關柜保護模塊、變頻器的參數設置流程等。

2.2 測試管理模塊設計

測試管理模塊主要包括錄入測試信息、選擇測試項目、執(zhí)行測試流程、輸出測試結果。

測試項目分為無載保護功能測試、有載保護功能測試、無載性能測試、有載性能測試等。無載保護功能測試需完成漏電閉鎖試驗、瞬時斷電保護試驗、變頻器輸出端短路保護試驗、斷相保護試驗。有載保護功能測試需完成過載保護試驗、過欠壓保護試驗。無載性能測試需完成輕載試驗、正反相序功能試驗、加減速時間連續(xù)可調試驗。有載性能測試包括額定功率電壓適應范圍試驗、溫升試驗、牽引特性試驗、制動特性試驗、速度穩(wěn)定精度試驗、壓頻比試驗。其他測試項目需完成電容放電試驗、電磁兼容類試驗。為保證測試過程的安全性,按照無載保護功能測試至有載性能測試的順序進行。為避免重復執(zhí)行停送電操作,同一分類項目下的試驗可使用同一檢驗條件。

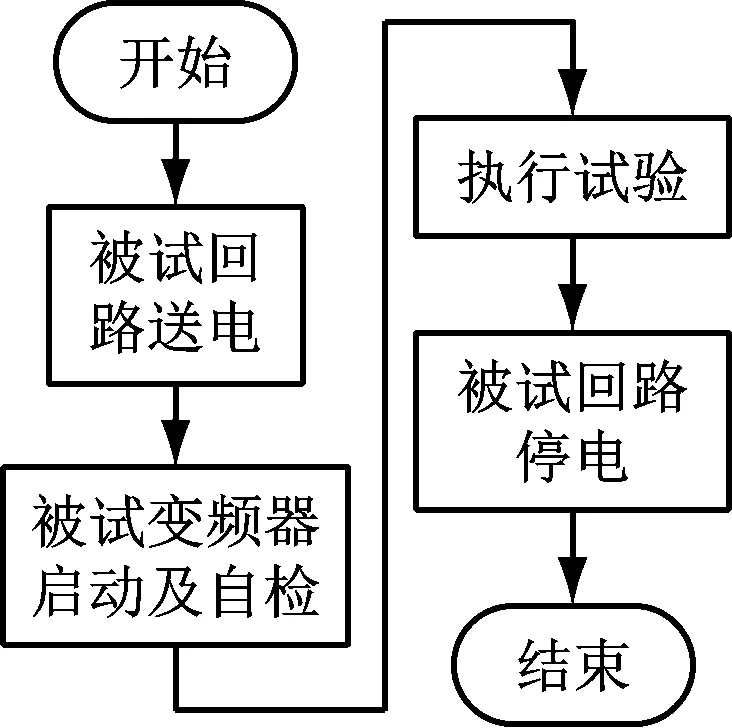

上述測試項目按照無載測試流程和有載測試流程進行試驗。無載測試流程如圖4所示。被試回路送電完成后,啟動被試變頻器并進行自檢,按照對應測試項目的試驗方法進行試驗,試驗結束后,被試回路停電。

圖4 無載測試流程Fig.4 No-load test process

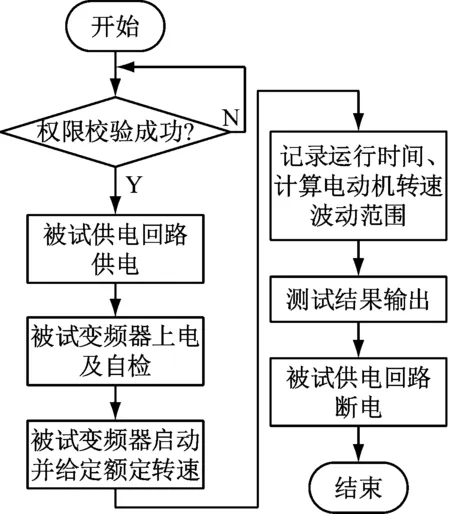

有載測試流程如圖5所示,被試回路送電完成后,啟動被試變頻器并進行自檢,負載變頻器以零轉矩啟動,被試變頻器驅動電動機達到一定轉速,此時測試系統(tǒng)自動調節(jié)轉矩的大小和方向對變頻器進行加載試驗,試驗結束后,對應供電回路停電。

圖5 有載測試流程Fig.5 On-load test process

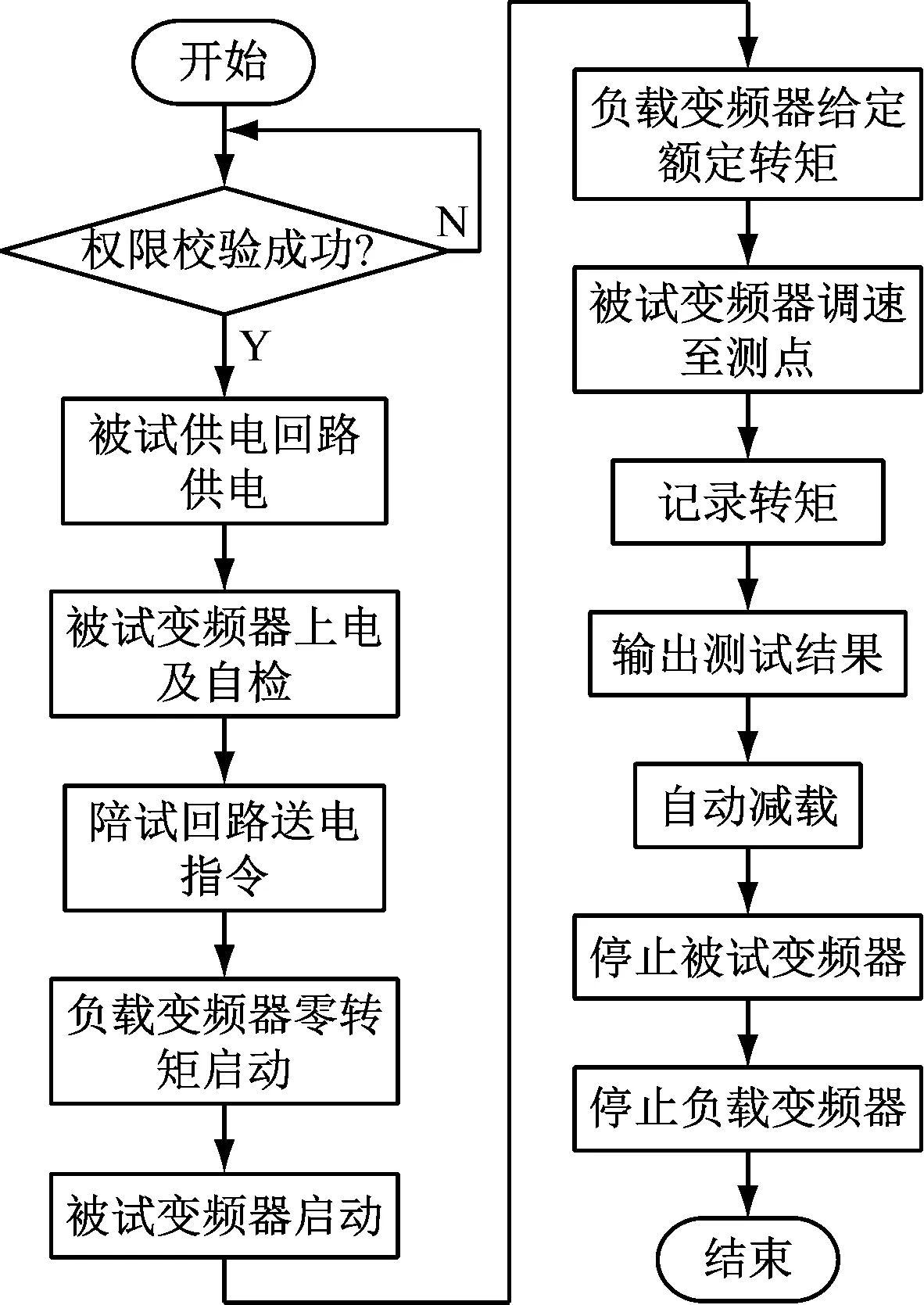

為保證測試項目順利進行,提高測試效率,減少人為因素對測試結果的影響,制定了13項過程試驗方法。按照無載/有載測試流程,根據所選測試項目對應的試驗方法進行性能測試。以輕載試驗(圖6)和牽引特性試驗(圖7)為例。

圖6 輕載試驗流程Fig.6 Light load test process

圖7 牽引特性試驗流程Fig.7 Traction characteristic test process

從圖6可看出,向控制柜發(fā)送被試變頻器送電命令,并進行自檢,將被試變頻器調節(jié)至額定轉速,啟動計時器,同時對電動機轉速進行快速采樣,實時計算電動機轉速。若電動機運行時間超過2 h,且轉速在0.5%上下波動,則測試系統(tǒng)軟件自動判定該項目測試合格。

從圖7看出,相比于輕載試驗方法,牽引特性試驗方法則將負載變頻器調節(jié)至額定轉矩,將被試變頻器運行頻率分別調節(jié)至10,20,30,40,50 Hz,測量并記錄對應的轉矩,測試系統(tǒng)軟件自動繪制轉矩曲線,計算轉矩偏差值。

2.3 安全管理模塊設計

從操作安全保護、設備安全保護、系統(tǒng)運行安全等方面設計安全管理模塊,保證測試過程安全可控。為避免因干擾導致的保護誤動作,設計數據有效性識別策略,剔除異常數據。

2.3.1 操作和設備安全保護

測試系統(tǒng)軟件設置了項目信息修改權限、設備操作權限、用戶管理權限、檢驗項目管理權限、報表管理權限等,只有具備相應操作權限的人員才能登錄進行操作。設計人機交互安全控制策略,自動執(zhí)行停送電順序閉鎖、回路閉鎖、通風機連鎖啟停、給定限制等保護功能,防止因誤操作造成設備損壞。

2.3.2 供電系統(tǒng)安全保護

從電壓、電流異常波動及能量回饋監(jiān)測的角度對供電系統(tǒng)進行安全防護。定時采集電網電壓、電流數據,并計算其變化率,當監(jiān)測量超過設定閾值時,執(zhí)行告警或保護策略。軟件根據被試供電回路、主回路的能量及流量,判斷測試系統(tǒng)的能量回饋狀態(tài)。

2.3.3 安全保護策略

設計三級保護機制,事件級別由低至高依次為一般性事件、保護事件及安全事件。根據溫度、電壓、電流、能量回饋、傳感器網絡、通信網絡的監(jiān)測情況等,針對不同事件等級,分別對應彈窗告警、自動減載策略及停機操作。

3 恒轉矩加載控制算法

為提高轉矩加載精度,滿足系統(tǒng)動態(tài)與穩(wěn)態(tài)性能試驗要求[13-14],提出了一種基于PI控制器和損耗疊加轉矩補償的恒轉矩加載控制算法。

陪試電動機處于電動狀態(tài)時,機械平衡方程為

(1)

式中:TL為陪試電動機負載轉矩;T1為陪試電動機電磁轉矩;J1為陪試電動機轉動慣量;np1為陪試電動機極對數;ω為電動機機械角速度;t為時間;Jc1為陪試電動機聯(lián)軸器轉動慣量;Pm1為陪試電動機機械損耗;Pa1為陪試電動機附加轉矩損耗。

負載電動機處于發(fā)電狀態(tài)時,機械平衡方程為

(2)

式中:T2為負載電動機電磁轉矩;J2為負載電動機轉動慣量;np2為負載電動機極對數;Jc2為負載電動機聯(lián)軸器轉動慣量;Pm2為負載電動機機械損耗;Pa2為負載電動機附加轉矩損耗。

綜合式(1)、式(2),構建雙電動機系統(tǒng)軸結構的機械平衡方程。

(3)

由式(3)可知,T1與T2存在非線性誤差,且誤差隨著電動機轉速增大而減小。

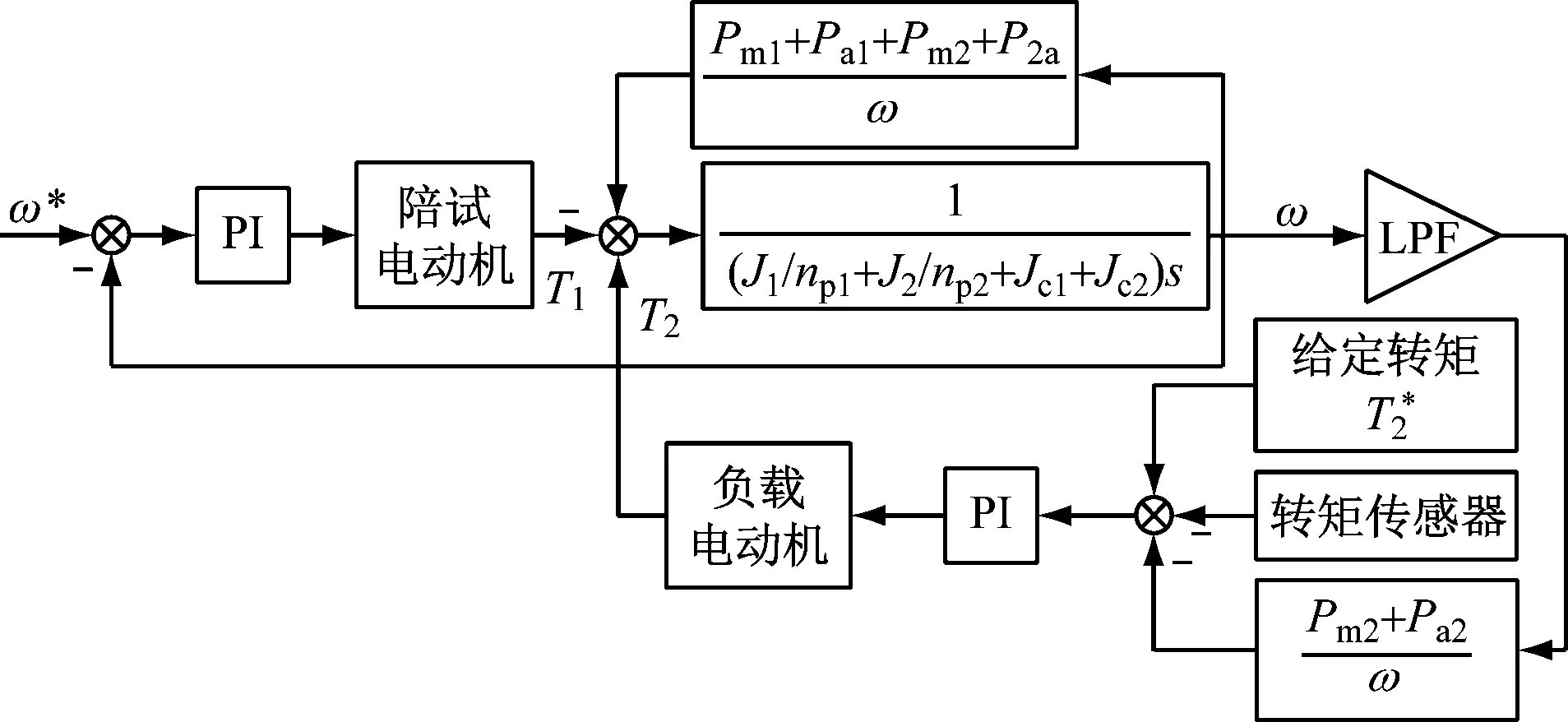

根據礦用變頻器性能測試系統(tǒng)硬件平臺,搭建雙電動機系統(tǒng)仿真模型。采用直接轉矩控制策略,負載電動機以轉速控制模式啟動,陪試電動機則以轉矩控制模式為被試變頻器提供負載轉矩[15]。

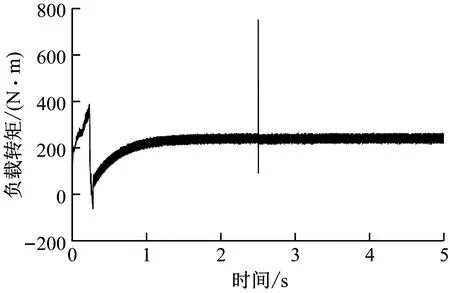

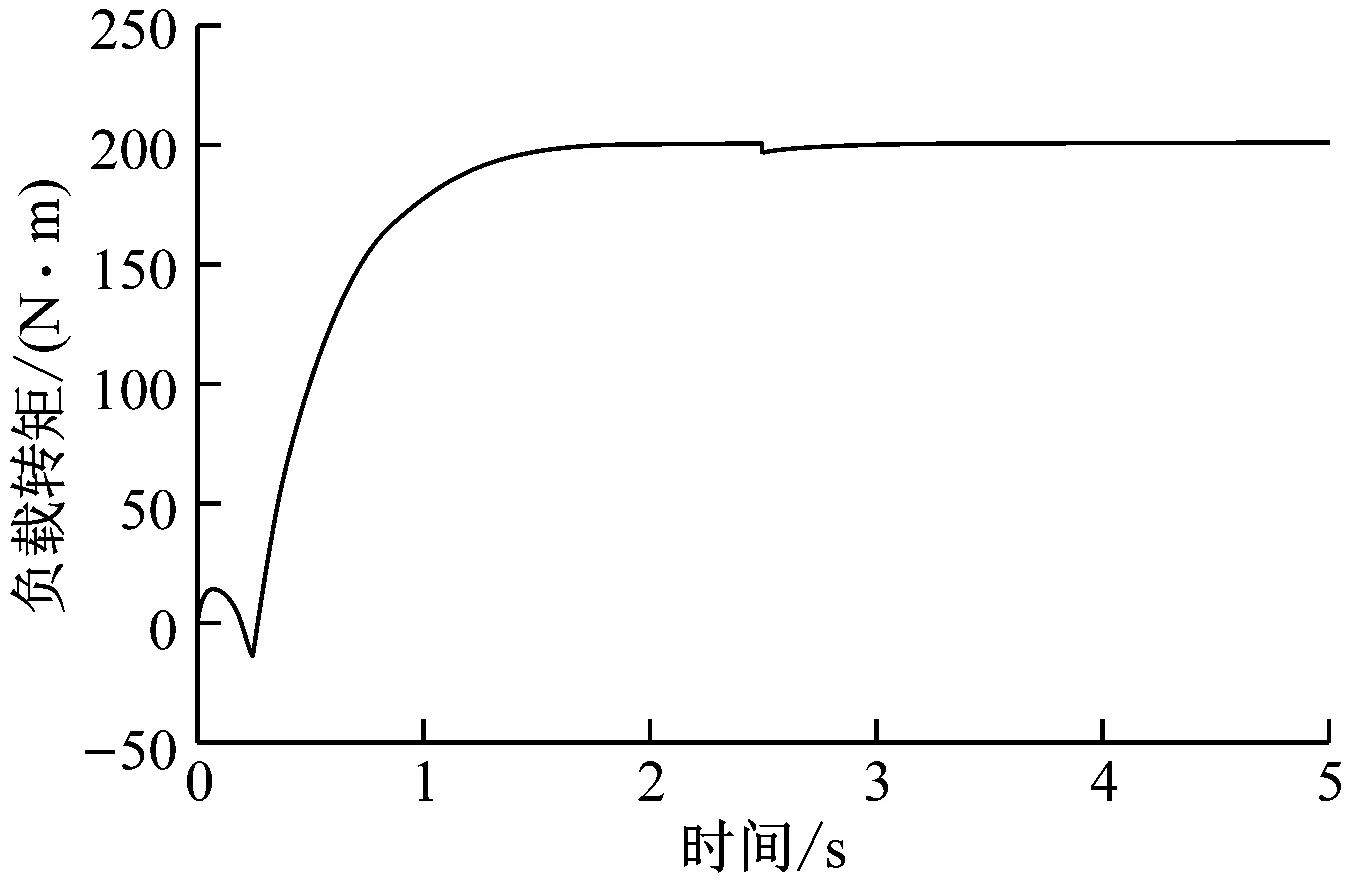

設置給定轉矩為200 N·m,轉矩開環(huán)控制仿真結果如圖8所示。可看出當系統(tǒng)采用轉矩開環(huán)控制方式時,變頻器的負載轉矩不等于給定轉矩,在2.5 s時會產生轉矩大脈動現(xiàn)象。

使用精度轉矩傳感器實時采集負載電動機的輸出轉矩,以給定轉矩與轉矩傳感器測量值之差作為輸入,經PI控制器動態(tài)補償轉速變化引起的加載轉矩誤差。在閉環(huán)控制系統(tǒng)中加入損耗疊加轉矩的補償項,達到補償穩(wěn)態(tài)加載轉矩誤差的目的。由于雙電動機系統(tǒng)的數學模型存在速度的微分項,在數字化控制系統(tǒng)中,易引起噪聲干擾和系統(tǒng)振蕩,所以,利用低通濾波器(Low-pass Filter,LPF)進行濾波處理。恒轉矩加載控制原理如圖9所示(ω*為電動機給定角速度)。

圖8 轉矩開環(huán)控制仿真結果Fig.8 Simulation results of torque open loop control

圖9 恒轉矩加載控制原理Fig.9 Constant torque load control principle

恒轉矩加載控制仿真結果如圖10所示。負載電動機的負載轉矩與給定轉矩基本一致,且無轉矩大脈動現(xiàn)象。恒轉矩加載控制算法能夠提高轉矩跟蹤能力,實現(xiàn)對轉速動態(tài)和穩(wěn)態(tài)時負載轉矩的精確輸出,可優(yōu)化測試系統(tǒng)的加載性能。

圖10 恒轉矩加載控制仿真結果Fig.10 Simulation results of constant torque loading control

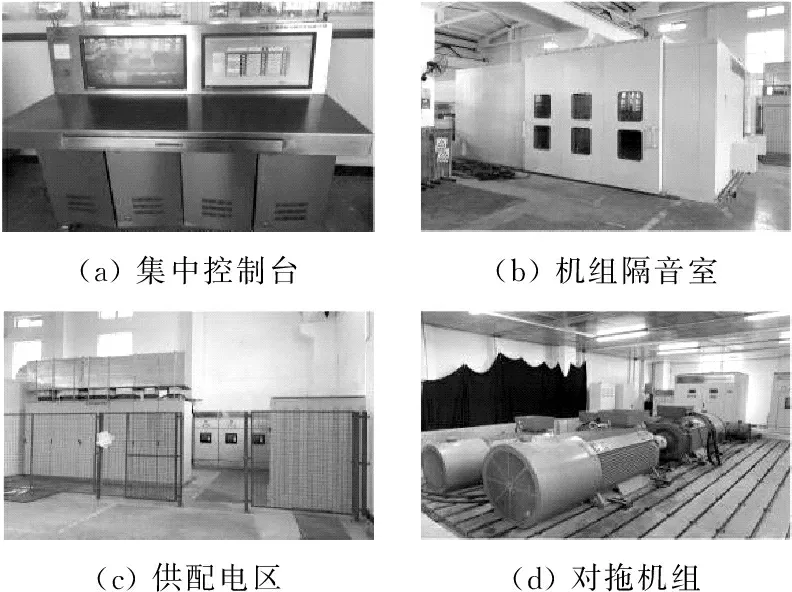

4 測試系統(tǒng)性能驗證

實施場地規(guī)劃布置、場地基建、設備安裝和系統(tǒng)調試等系列工作,搭建了一套完整的礦用變頻器性能測試系統(tǒng),測試系統(tǒng)的轉矩控制和能量回饋性能,并對背景噪聲進行測量,驗證系統(tǒng)的電磁兼容(EMC)性能,部分實際場景如圖11所示。

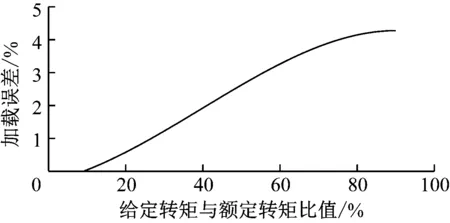

4.1 轉矩加載精度

使用額定功率為1 000 kW的被試變頻器驅動710 kW電動機,設置同步轉速為1 500 r/min,負載轉矩為額定轉矩的10%~90%。分別在轉矩開環(huán)控制和恒轉矩加載控制時記錄并計算系統(tǒng)的加載精度數據,擬合曲線如圖12、圖13所示。

圖11 實物場景Fig.11 Physical scene

圖12 轉矩開環(huán)控制時加載誤差Fig.12 Loading error during torque open loop control

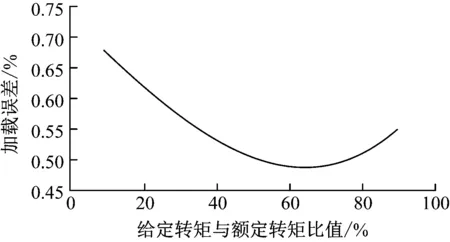

圖13 恒轉矩加載控制時加載誤差Fig.13 Loading error during constant torque loading control

由圖12可知,轉矩開環(huán)控制時,在額定轉矩范圍內,測試系統(tǒng)的加載誤差隨著給定轉矩的增大而增大,在給定轉矩為額定轉矩的90%時,加載誤差為4.5%。

由圖13可知,采用恒轉矩加載控制算法時,在額定轉矩范圍內,測試系統(tǒng)的加載誤差均小于1%,加載精度大大提高,驗證了恒轉矩加載控制算法的正確性和有效性。

4.2 能量回饋測試

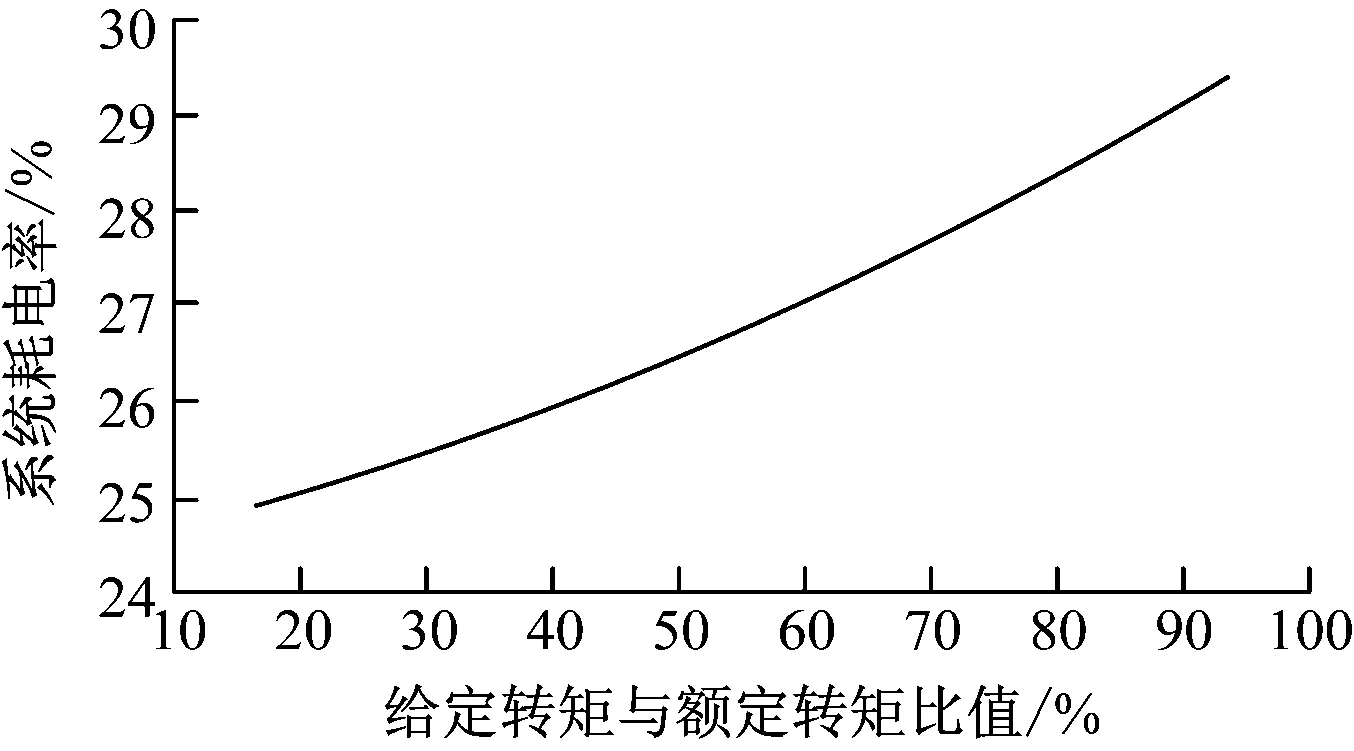

在進行轉矩加載精度測試時,智能儀表計算總開關柜輸入功率情況,統(tǒng)計測試系統(tǒng)耗電率,擬合曲線如圖14所示。可看出由于采用交流回饋加載方式,測試系統(tǒng)耗電率不超過30%。

圖14 系統(tǒng)耗電率Fig.14 System power consumption rate

4.3 背景噪聲

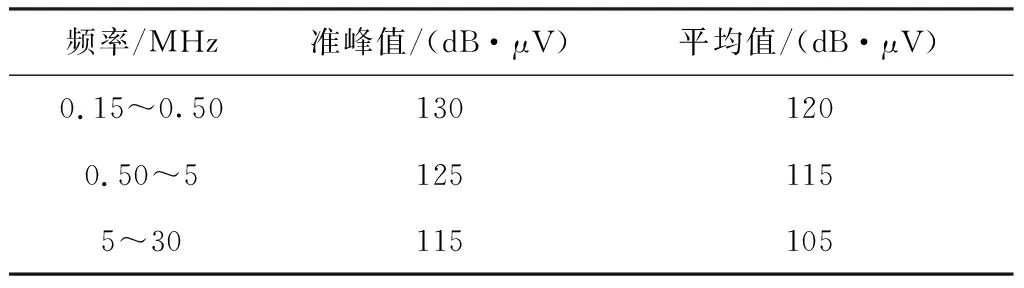

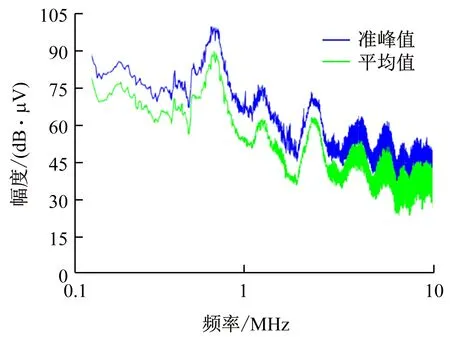

EMC性能是礦用變頻器的重要性能指標之一,分為傳導和輻射2項指標。其中傳導測試得到的騷擾電壓限值見表1。使用電磁干擾(EMI)接收機測量實驗區(qū)域電源柜電源端口騷擾電壓,0.15~10 MHz范圍內的測試結果如圖15所示。測試結果表明,系統(tǒng)EMC性能符合標準要求,電磁干擾對設備的影響較小。

表1 騷擾電壓限值Table 1 Disturbance voltage limit

圖15 電源端口騷擾電壓頻譜Fig.15 Power port disturbance voltage spectrum

5 結語

采用交流回饋加載技術,設計了一種由供電系統(tǒng)、加載試驗臺、測控系統(tǒng)組成的礦用變頻器性能測試系統(tǒng)。基于WinCC組態(tài)軟件開發(fā)了包括監(jiān)測監(jiān)控模塊、測試管理模塊和安全管理模塊的測試系統(tǒng)軟件。采用測控主機遠程控制和流程化操作,實現(xiàn)了對系統(tǒng)全過程的數據采集、狀態(tài)監(jiān)測與集中控制,完善了測試項目,簡化了操作頻次,提高了測試效率,減少了人為因素對測試結果的影響。采用恒轉矩加載控制算法,提高了系統(tǒng)加載精度。系統(tǒng)性能測試結果表明,該系統(tǒng)測試精度高,在額定轉矩范圍內,轉矩加載誤差均小于1%;采用交流回饋加載方式,系統(tǒng)耗電率不超過30%;系統(tǒng)EMC性能符合標準要求,電磁干擾對設備的影響較小。系統(tǒng)滿足礦用變頻器型式測試或出廠測試需求,具備較好的適應性。