風機葉片用玻璃纖維復合材料研究概述*

蘇國梁,李國慶,李鳳俊,范晨亮,康 宏,張慧強,張晉宇

(國電電力內蒙古新能源開發有限公司,呼和浩特 010080)

0 前言

能源是人類社會發展和經濟增長的原動力。目前以化石燃料為主的能源結構,不僅資源難以支撐,而且對環境帶來嚴重污染問題。風能作為一種清潔的、無污染的可再生能源,其開發和利用不僅可以緩解世界能源危機,而且還具有常規化石能源不可比擬的優勢,如可持續開發,不存在資源枯竭,不排放溫室氣體和其他有害物質等。據有關調查顯示,預計2020年風電裝機容量達到2億 kW,其中海上風電裝機容量達到3000萬 kW,年發電量達到3900億 kW·h,力爭風電發電量在全國發電量中所占比重超過5%[1]。

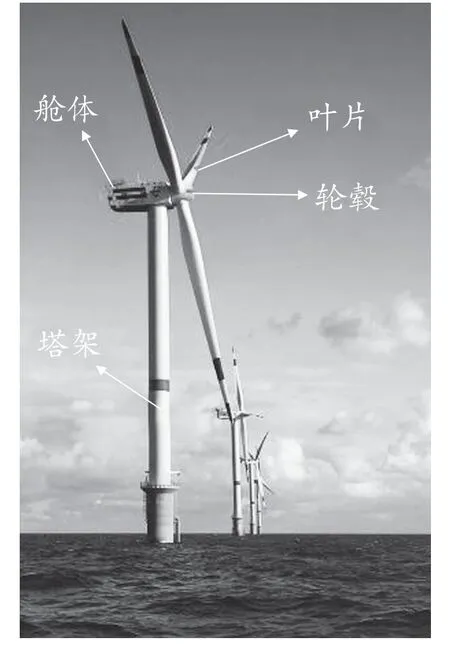

葉片作為風電機組基礎和關鍵的部件,是風機進行能量轉換的重要組成部分,如圖1所示,其性能決定風機的性能和壽命。隨著葉片向大型化方向發展,且常年運行在復雜自然環境中,承受大部分的動態和靜態載荷[2],尤其要經受108次以上的疲勞交變載荷作用及70 m/s極限強風的作用。因此,對葉片重量、強度、剛度及耐疲勞性提出越來越高的要求,即:(1)足夠強度抵抗極端惡劣靜態載荷條件,如50年一遇的大風;(2)足夠的抗彎剛度,以確保任何時候葉尖與塔架之間的隔距符合安全要求;(3)至少20年的疲勞壽命;(4)與風機葉片大重量相關的各種結構及動態要求。

國電電力內蒙古新能源開發有限公司已投入使用UP 77/1500風電機組,其中葉輪直徑77.36 m,重量為33.1 t,額定轉速17.4 r/min。因此,輕質高強且具有可設計性等特點的纖維增強復合材料[3-5]成為大型風機葉片的首選材料。

圖1 風力機主要組成部分

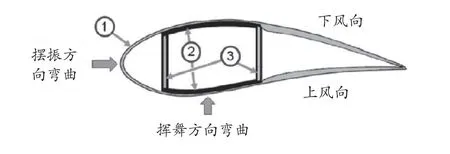

工況環境下,載荷分布在風機葉片截面揮舞方向和擺振方向上,如圖2所示。

圖2 葉片翼型界面及受載[6]

近年來,國內外學者致力于以鋪層復合材料作為風機葉片增強體,采用實驗及數值模擬的方法研究風機葉片結構設計、力學性能分析及疲勞強度預測等。

1 葉片結構設計

葉片設計包括外形設計和結構設計,外形設計即葉展形狀設計,而結構設計即鋪層設計,葉片鋪層工藝對于葉片質量有很重要的影響。葉片的結構分析與優化設計是一個復雜的過程,不僅要進行空氣動力學和結構力學計算,還要進行彈性力學和復合材料力學計算。目前國內主要應用有限元軟件優化葉片結構,比較與結構相關的性能參數,確定最終方案。Chen,等[6]基于改進的葉素動量理論及新型流體/結構相互作用法則,通過有限元分析和粒子群算法,實現風機葉片結構優化;李成良[7]基于風輪葉片氣動性能分析模型及風力機的數學模型研究水平軸向風機葉片結構分析和優化設計;Kamoun,等[8]通過奇異法逆向設計風機葉片,基于空氣動力學特性優化葉片結構;覃海英等[9]結合宏觀力學實驗和有限元分析方法,研究玻璃纖維多軸向鋪設方法對風機葉片力學性能的影響。認為翼型確定時,影響玻璃鋼葉片力學性能的主要因素有組份材料、鋪層工藝及成型工藝;Jureczko,等[10]應用數值模型和優化技術,通過微觀、細觀結構分析,優化復合材料葉片結構,降低葉片制造成本,提高發電效率;張春麗,等[4]基于復合材料細觀力學非線性本構理論橋聯模型編寫用戶子程序,有限元模擬風機葉片結構極限強度。根據纖維和基體的材料性能參數、纖維體積含量以及蒙皮和增強筋的鋪層參數(鋪設角、層厚和鋪層數)預測葉片的承載能力及破壞位置。

2 葉片動力學分析

風機葉片振動特性對于風機的穩定運行具有重要的作用,李鋼強[11]根據風力機所受外部時變載荷,建立風力機結構動力學運動方程,預測時變載荷作用下風力機結構的動力響應;Larsen 和 Nielsen[12]基于由離心力和哥氏力引起的線性和非線性項表征非線性轉子動力學,研究葉片振動特性;甘文艷[13]應用 ANSYS 建立葉片實體模型,計算葉片振動模態、固有頻率及各階振型及模態對應應力;Konstantinos,等[14]基于 IEC 61400-5《風能發電系統第5部分:風力發電機組風輪葉片》標準應用隨機法研究極限載荷下復合材料風機葉片強度和穩定性。

3 風機葉片性能有限元數值模擬

葉片強度影響風機的可靠性,國內外對風機葉片研究較多的是從強度方面著手,采用試驗和有限元分析相結合的方式校核葉片性能。有限元模擬時采用實體模型或殼模型模擬葉片特性,且模型結構較簡單,很少考慮復合材料細觀結構特性。Wu 和Young[15]基于 Matlab 開發了 GUI(Graphical User Interface)界面,通過建立葉片幾何模型,基于葉素動量理論 BEM、FAST、ANSYS CFX 模擬極限風速下的風載荷,確定風機葉片失效準則應力場,應用 ANSYS 數值模擬葉片應力分布;建立葉片有限元模型,基于有限元法結合 Tsai-Wu 強度準則,研究葉片強度特性,疲勞壽命,穩定性及截面特性等性能[16-19];也有學者采用 ANSYS 軟件建立葉片有限元模型,分析額定功率下葉片靜力特性和結構模態[20,21]。張建海[22]基于 GH bladed 建立水平軸風機模型,分析風速、錐角、葉片弦長、葉片厚度、葉片扭角對風機的升力系數、阻力系數、功率系數、轉矩系數的影響;Lekou,等[23]應用集成了材料非線性特性及相互作用的數值連續力學模型[24]研究纖維增強復合材料風機葉片強度和可靠性,模擬復合材料風機葉片在受力作用下的失效和損傷。

4 葉片疲勞及漸進損傷分析

工作周期內,葉片受復雜、多軸向、周期性載荷作用。風機葉片的疲勞主要由沿揮舞方向和擺振方向的彎矩造成,2個彎矩占葉片損傷的97%[25]。葉片疲勞壽命、穩定性及損傷方面的研究集中于幾個方面:①風機葉片失效機理,復合材料葉片失效是由于微觀(纖維/基體尺度)的微裂紋引發[26-28],疲勞損傷實質包含了界面脫膠和基體開裂、邊緣和層板內部分層、纖維斷裂[29-31],也有學者認為層合板風機葉片失效源自葉片結構和材料不平衡[32]。②風機葉片疲勞損傷及影響因素,Jr.和Brondsted[24]基于單胞模型研究纖維增強復合材料葉片疲勞損傷,分析纖維強度變化、基體粘度以及損傷中基體、纖維界面對葉片疲勞的影響;由于風機葉片強度和可靠性依賴于組份材料性能、結構及各相間相互作用,Jr.[31]提出建立鋪層復合材料葉片材料細觀力學模型,預測材料的強度、剛度和壽命;Chen,等[33]應用有限元 ANSYS 求得風機葉片所受應力,數值模擬葉片受風載作用時的漸進損傷特性;Ronold 和 Larsen[34]應用概率模型計算葉片翼面彎曲失效;也有學者基于試驗研究了葉片材料及結構疲勞特性[35]。③風機葉片壽命預測,有些學者應用強度累積損傷模型和S-N曲線,預測變幅載荷下纖維增強樹脂基復合材料層合板的疲勞壽命和剩余強度[36,37],有文獻[38]采用簡化疲勞載荷譜代替葉片全尺寸結構疲勞試驗等幅試驗譜,結合 Miner 線性累積損傷理論研究玻璃鋼葉片疲勞特性;有學者通過將風機葉片各截面上的內力等效轉化為有限元模型分布面力,計算不同風速下葉片疲勞當量載荷,估算葉片疲勞壽命[39];楊忠清[40]理論研究和實驗測試復合材料試件疲勞特性,提出了疲勞壽命預測模型;李德源等[37]研究風機氣動和機械載荷譜,基于 Palmgren Miner 損傷累積法則,提出應用工程近似算法估計玻璃鋼葉片疲勞壽命。④風機葉片疲勞載荷計算,Fitzwater 和 Winterstein[41]提出選用合適的模型來預測葉片設計載荷及運轉時工況載荷;Jayantha 和 Philip[42]研究使用短期空氣彈性變形、風速及長期風速平均值建立小型風機葉片疲勞載荷譜,采用雨流法[43]分析葉片疲勞載荷譜,計算相應風場的疲勞載荷;文獻[44]假設葉片為固定懸臂梁,通過沿翼展方向4個點施加剪切力來模擬等效揮舞載荷;Noda 和 Flay[45]模擬單葉片揮舞運動,應用Delphi 語言編寫 HAWT 風機葉片疲勞載荷計算程序。

綜上所述國內外對于復合材料風機葉片多基于實驗和有限元實體建模研究層合板葉片結構設計、強度計算、振動特性和疲勞損傷。在葉片設計及力學性能分析方面,研究人員以層合板復合材料葉片為對象,通過數值模擬及實驗測試的方法研究其強度及疲勞特性,但在計算葉片受載、建立風模型和分析葉片細觀結構對其性能的影響方面有待進一步研究。

風機葉片疲勞及累積損傷的研究可在以下幾方面進一步突破:①完善疲勞試驗標準;②科學確定疲勞載荷譜;③科學應用疲勞載荷的簡化準則;④確定材料疲勞壽命參數。

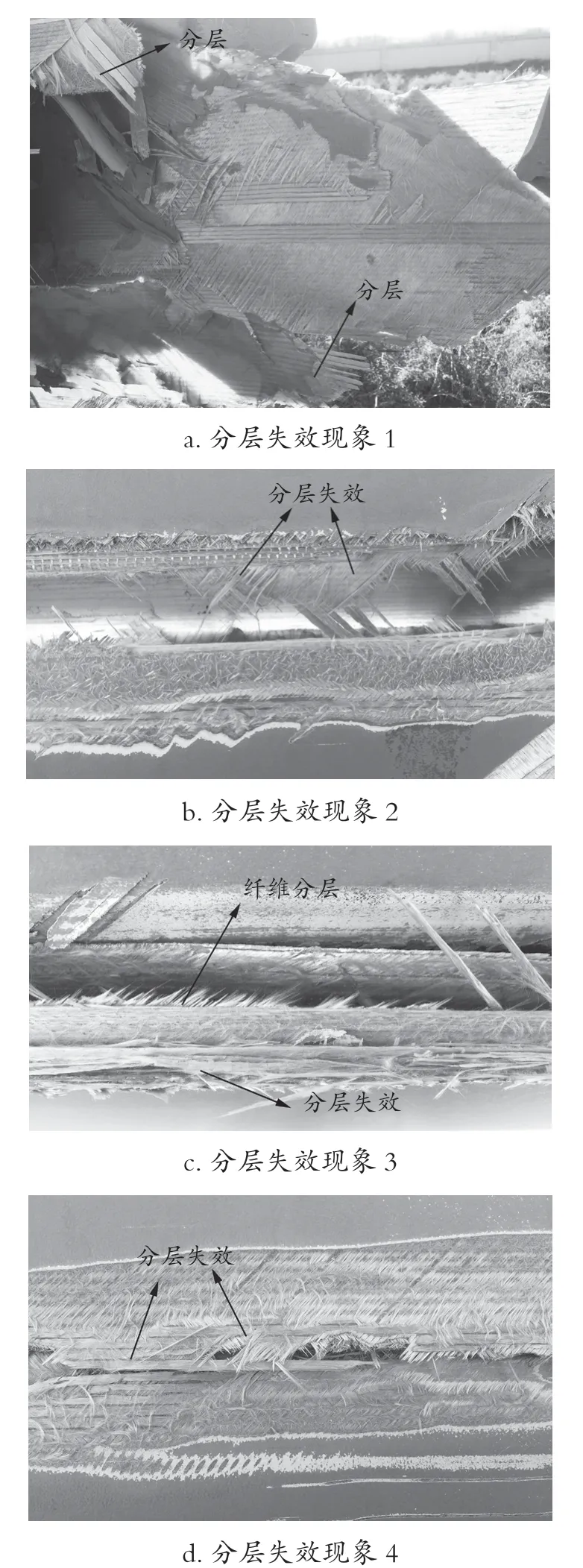

風機葉片強度和可靠性依賴于組成材料(高性能纖維和聚合物基體)的力學特性和材料強度,以及受外力作用時組成材料之間的相互作用。工況載荷作用下,由多軸向經編織物增強的復合材料風機葉片的主要失效形式有基體裂紋、纖維/基體界面脫粘和纖維斷裂3種形式。

目前葉片失效中,以葉片分層失效為主,即層合板分層及纖維/樹脂脫膠,究其原因主要在于復合材料中增強體玻璃纖維為無機纖維,與基體樹脂界面相沒有很好得結合。如圖3所示,復合材料風機葉片失效中可以看到大面積的纖維/樹脂脫膠和分層失效現象。

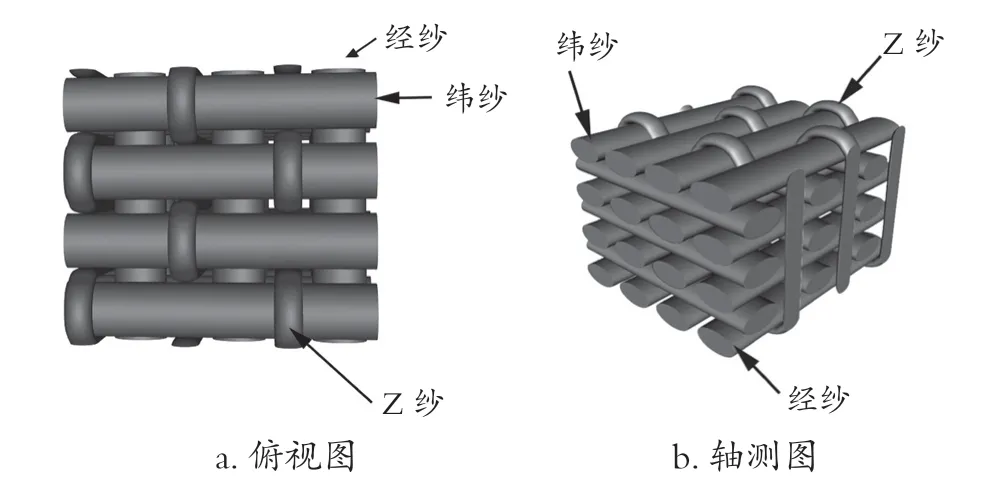

為克服傳統風機葉片鋪層成型層間力學性能弱、容易分層等常見疲勞失效,采用三維機織物為復合材料風機葉片的增強體,該織物具有尺寸穩定、剛度高、強度高、抗分層、抗損傷的優點[46,47],織物結構如圖4所示。

圖3 復合材料風機葉片分層失效

圖4 三維正交結構示意圖

三維正交織物由3種紗線即經紗、緯紗及 Z 紗(捆綁紗)組成,其中任意2種紗線以正交形式排列,構成內部具有緊密結構的三維多層織物。織物內部經、緯紗分別分層平行排列,不發生交織,減少了因交織產生的紗線彎曲現象,該結構可更有效地發揮沿紗線鋪層方向的力學性能,賦予織物更好的面內強度,且由于厚度方向 Z 紗的捆綁作用,使得多層織物一次性成型,層間具有較好的穩定性,有效增加了紗線層數,提高了織物整體性。

5 結論

高性能纖維復合材料廣泛應用于大型風機葉片中,主要由多軸向經編玻璃纖維增強環氧樹脂復合材料制備而成。多軸向經編織物增強復合材料風機葉片由于缺少沿厚度方向纖維束連接,以分層失效、纖維/樹脂界面脫膠為主要失效形式。基于此,本文設計開發了一種新型紡織結構即三維正交機織織物,該織物由沿 X,Y 和 Z 相互垂直的三向平直排列紗線即經紗,緯紗和捆綁紗,分層垂直交織而成。由三維正交機織物制備的風機葉片,具有優異的強度、抗分層失效和抗疲勞失效特性,較好的結構穩定性。