LPG球罐檢測爬壁機器人遠程控制技術研究

鄭亞東 劉朝華 金哲成 王明科 胡立強

(天津職業技術師范大學 機器人及智能裝備研究院,天津 300222)

目前,隨著我國社會經濟的迅速發展,液化石油氣(Liquefied Petroleum Gas,LPG)已經廣泛應用于各個領域。大多數的LPG儲存球罐采用混合式排板焊接而成。LPG球罐在使用一段時間后,常在焊縫處出現H2S應力腐蝕開裂的問題,有可能造成液化石油氣泄漏、燃燒以及爆炸等安全問題[1-3]。因此,LPG球罐焊縫檢測對安全生產至關重要。當前,常用的球罐焊縫檢測方法仍是檢測人員手握超聲檢測設備沿著支架進行逐層檢測,導致檢測人員長時間暴露在危險的環境中,直接影響檢測人員的身體健康。LPG球罐的體型巨大,存在人工檢測不便、勞動強度大、安全性差以及檢測效率低下等問題[4]。近年來,機器人代替人完成簡單重復、高危險性、高強度的勞動逐漸成為未來的發展趨勢[5-6]。針對上述LPG球罐檢測存在的問題,本文開發了一種遠程控制的檢測機器人。通過遠程操控機器人進行現場作業,既可以保證工人的勞動安全,也可以提高檢測效率。

LPG罐體為鐵磁材料,因此可采用磁吸附爬壁機器人攜帶探傷設備進行檢測作業。目前,很多學者對磁吸附爬壁機器人進行了研究。安會朋[7]等設計了一種永磁吸附三輪步進結合的機器人,其以AT89C51控制器為核心的控制模塊采取紅外通信進行遙控。但是,由于紅外線本身的限制,紅外線遙控無法穿過障礙物進行遙控或者以很大的角度遙控設備,導致其抗干擾能力不佳。何宏[8]等研制了一種永磁吸附爬壁機器人,其中主控制器采用S3C2440芯片,采取ZigBee技術來遠程控制爬壁機器人。ZigBee的傳輸速度只有100 kb·s-1左右,且信號傳輸質量較差。滕昊[9]研制了一種磁吸附爬壁機器人,其中主控制器采用STM32F103芯片,無線通信模塊選用CC1101芯片,但存在長時間接收會死機、弱信號飽和以及控制方式復雜等問題。

本文提出一種基于WiFi通信方式的履帶式磁吸附爬壁機器人控制方案,對爬壁機器人控制系統進行硬件設計和軟件開發,實現了對爬壁機器人的轉向、定速和定距的遠程控制。

1 爬壁機器人遠程控制系統的整體架構

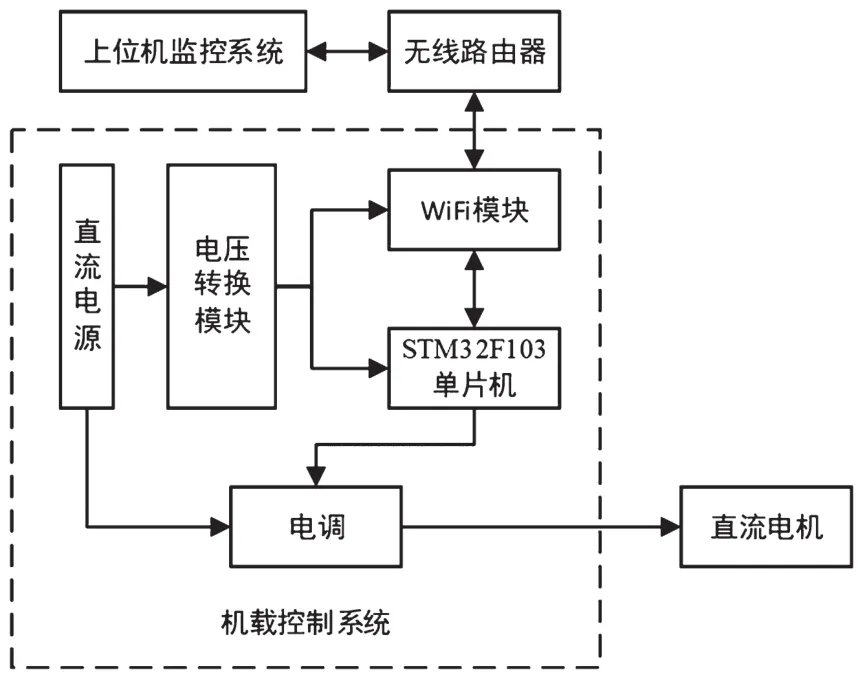

遠程控制系統采用C/S架構設計,主要包括機載控制系統和上位機控制系統。控制系統總體設計框圖如圖1所示。

機載控制系統以STM32F103為主控芯片,主要包括電源模塊、WiFi模塊以及電調模塊等。主控芯片主要用來控制爬壁機器人與計算機和WiFi模塊的通信,輸出PWM方波控制電機運動。電調模塊用來驅動電機的轉動。WiFi模塊將TTL電平轉為符合WiFi無線網絡通信標準的形式[10-11]。下位機程序設計采用KeilVision5平臺,為各個硬件電路模塊編寫程序,主要有WiFi驅動程序、串口驅動程序以及PWM控制的電調程序。

圖1 控制系統總體框圖

基于MFC框架設計上位機監控系統,將客戶端與機載控制系統服務器連接[12]。爬壁機器人啟動后,機載控制系統處于監聽等待狀態。上位機監控系統通過WiFi模塊與其建立連接后將控制命令發給機載控制系統,從而實現機器人的轉向、定速和定距的遠程控制。

2 爬壁機器人機載系統硬件電路設計

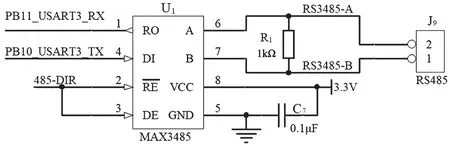

STM32F103具有5個USART接口,可以靈活與外部設備進行全雙工數據交換。本系統使用搭載在APB1總線上的USART3串口。通過MAX3485芯片將TTL電平轉換為RS485電平,并用RS485串口與單片機進行通信。串口驅動電路原理如圖2所示。

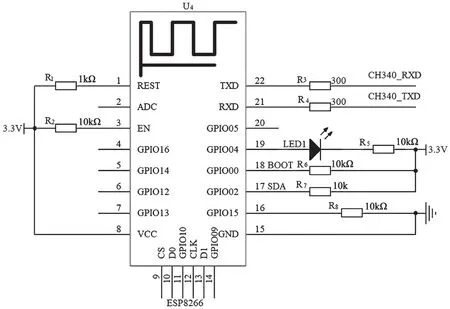

ESP8266-12F WiFi模塊采用3.3 V電壓輸入,VCC接3.3 V供電,GND接地,GPIO0和GPIO2接10 kΩ上拉電阻,默認設置為工作模式。TXD串口發送引腳接單片機USART3的接收引腳PB11。RXD串口接收引腳接單片機USART3的發送引腳PB10。RST復位引腳默認接1 kΩ上拉電阻,低電平時有效。WiFi模塊電路如圖3所示。

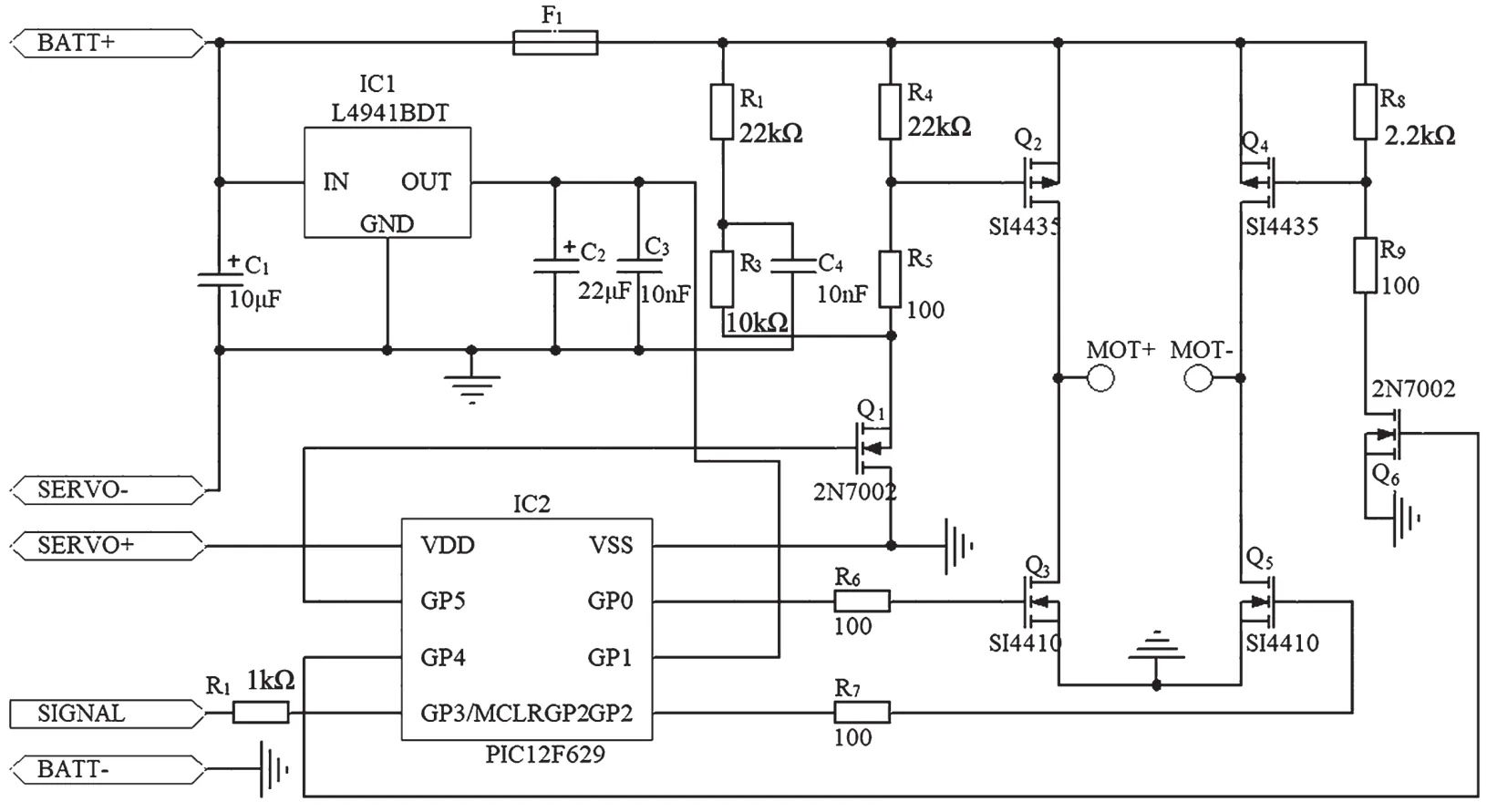

爬壁機器人使用12 V直流減速電機,采用兩個有刷電調驅動。將信號線和地線連接到單片機上,兩個電調的信號線接到單片機的引腳PB6和PB7上,最終單片機輸出PWM信號對兩個電調進行控制。電調會根據接收的信號發出相應的提示音,當信號接收成功后,可根據后續接收到的信號驅動電機轉動。根據信號的變化控制電機轉動的速度,可形成兩個電機之間的差速,完成對方向的控制。電調控制模塊原理如圖4所示。

圖2 串口驅動電路圖

圖3 WiFi模塊電路圖

圖4 電調控制電路圖

3 爬壁機器人機載系統軟件設計

3.1 串口通信程序設計

單片機與WiFi模塊之間采用串口中斷的方式進行通信。在中斷服務函數中,通過一個數組ARRAY_RX[]、一個16位的全局變量USART3_RX_STA和一個基本定時器來管理串口數據。

當接收到WiFi模塊發來的數據時,先把數據保存到ARRAY_RX[]中,同時USART3_RX_STA中記錄接收到的有效數據個數,之后使能一個定時器6。若100 ms后沒有新數據傳入,則觸發定時器更新中斷,將USART3_RX_STA的第15位標記,而后數據接收結束,等待其他程序將該位清除。此外,當數據過大超出ARRAY_RX[]的大小時,強制接收結束。

3.2 基于PWM的電調程序設計

對定時器和電調進行初始化,根據電調的驅動特點,將定時器時鐘初始化為50 Hz,并調節占空比,依次給電調一個高油門信號和低油門信號,完成初始化電調。上位機發送數據給單片機,單片機讀取數據并將讀取到的數據賦值給ARR自動重裝載寄存器,后與CCR捕獲寄存器值進行比較發送PWM方波。

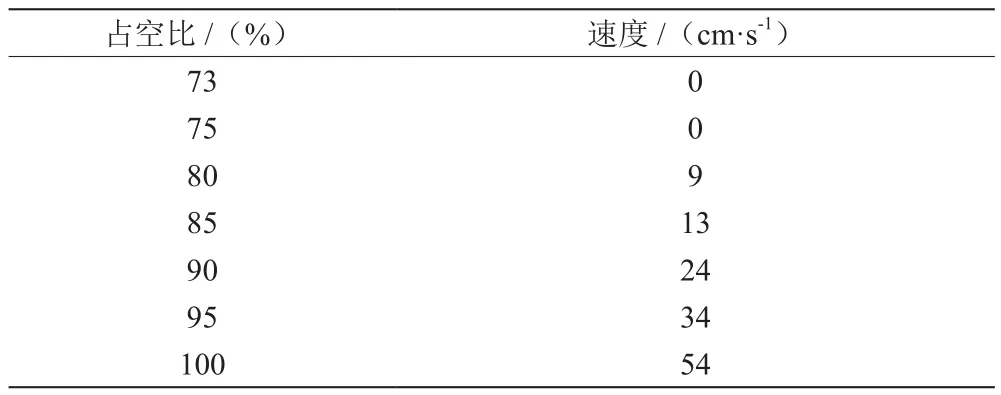

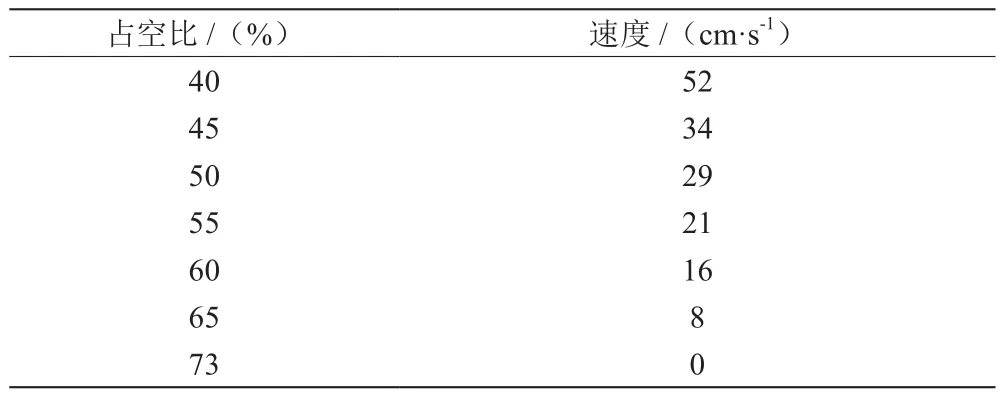

電調出廠時對電機做保護,使電調可接收的PWM信號范圍為40%~100%。當占空比為73%時,電調處于中心點學習位置,此時電機轉速為零,實驗室測得占空比與行進速度的關系分別如表1和表2所示。

表1 占空比與前進速度對應表

表2 占空比與后退速度對應表

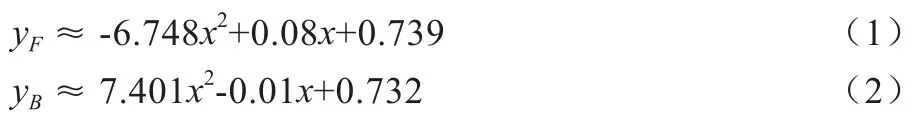

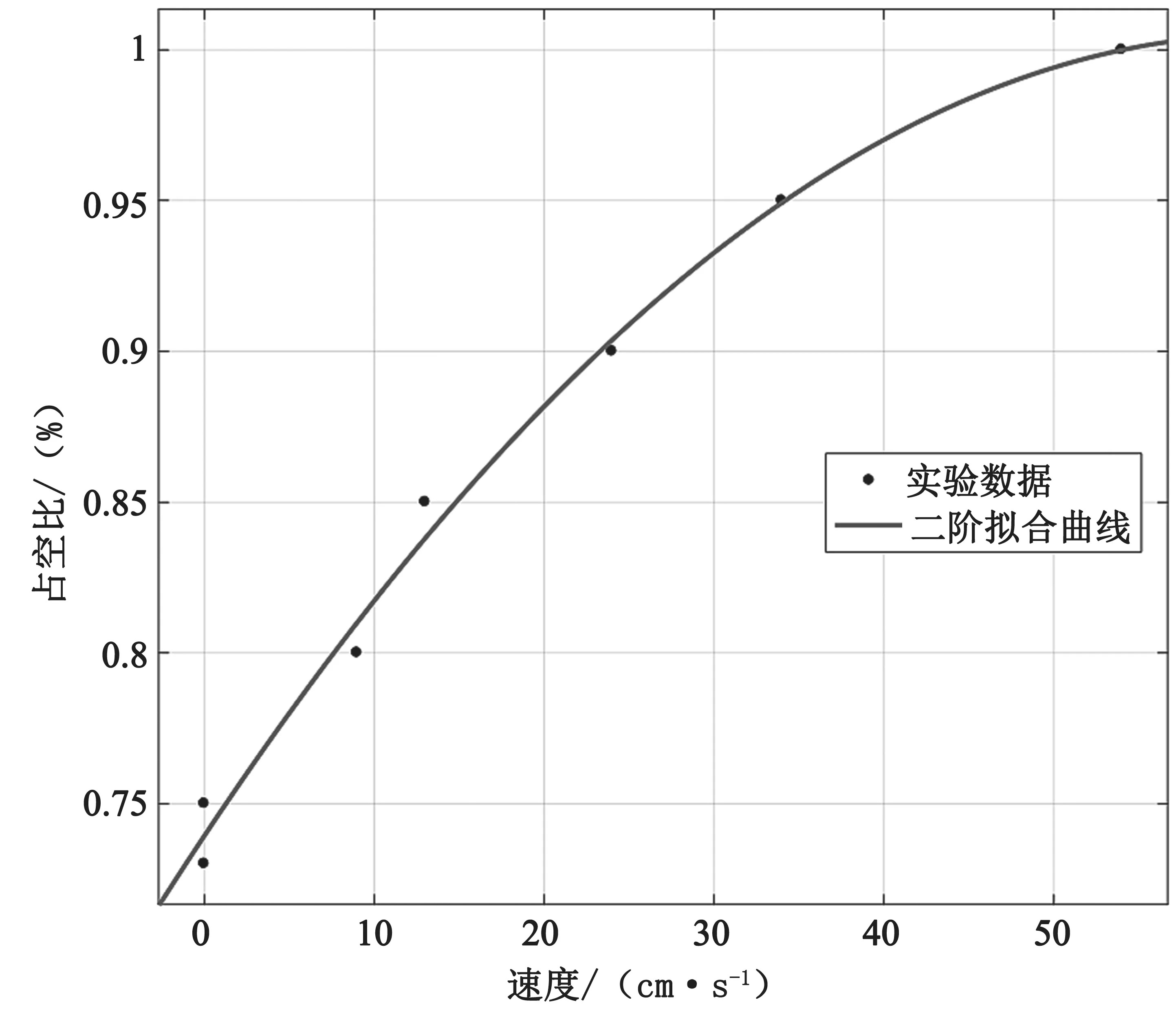

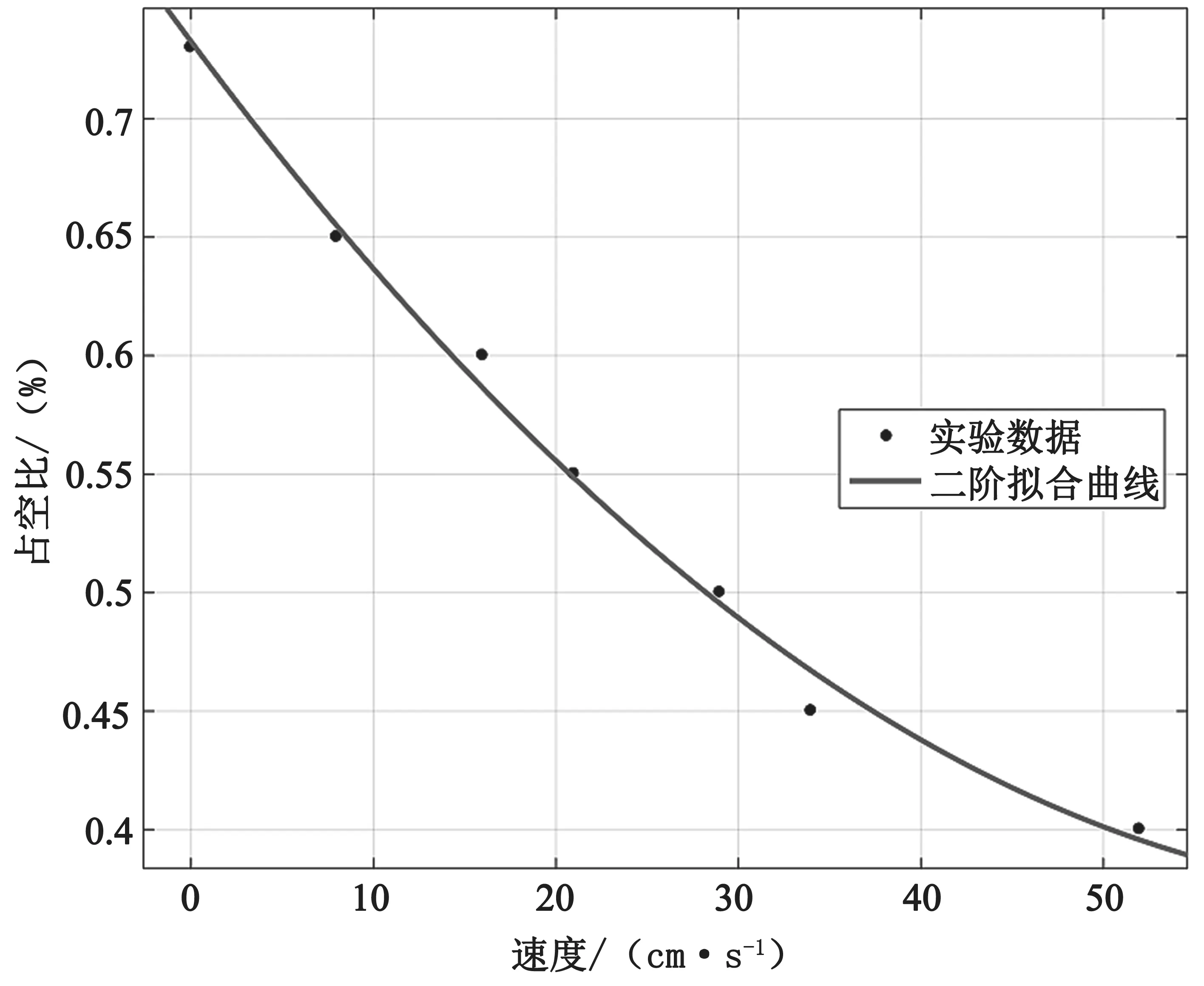

利用MATLAB數值分析軟件對爬壁機器人速度和占空比做二次擬合,得到占空比與行進速度關系曲線圖,如圖5和圖6所示。由此計算占空比與行進速度的函數關系式,可得:式中:yF表示前進速度與占空比的函數關系式;yB表示后退速度與占空比的函數關系式;x為爬壁機器人行進速度;yF和yB為單片機輸出PWM的占空比。

圖5 爬壁機器人前進速度與占空比關系曲線圖

圖6 爬壁機器人后退速度與占空比關系曲線圖

4 上位機監控系統設計

上位機監控系統使用Visual Studio平臺下的MFC框架開發。MFC是面向對象的函數庫,可以簡化設計者操作步驟,直接利用現有的函數庫設計出窗口化的應用程序。

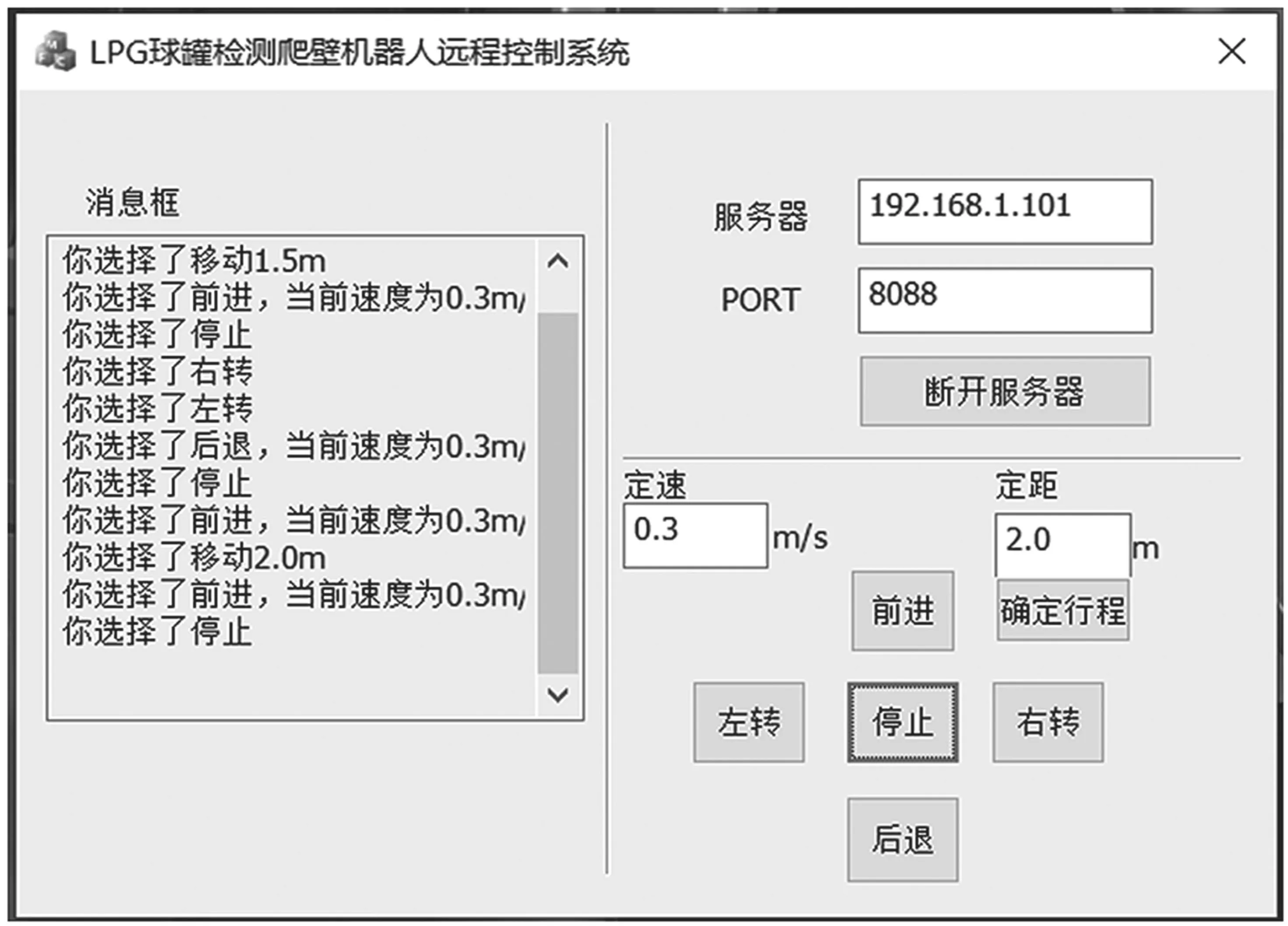

爬壁機器人的上位機監控系統界面如圖7所示。輸入服務器IP地址和端口地址后,點擊連接按鈕,顯示連接服務器成功。在“定速”“定距”框中輸入數據,按下“確定行程”按鈕后,計算機將編輯框中的速度值按式(1)和式(2)進行計算轉化,并以特定格式發送給單片機。單片機根據接收到的比較值設定占空比,從而控制電機轉速。在上位機按下“前進”“后退”“左轉”“右轉”“停止”按鈕,可以實時控制爬壁機器人的各種運動狀態。

圖7 上位機監控界面圖

5 系統調試

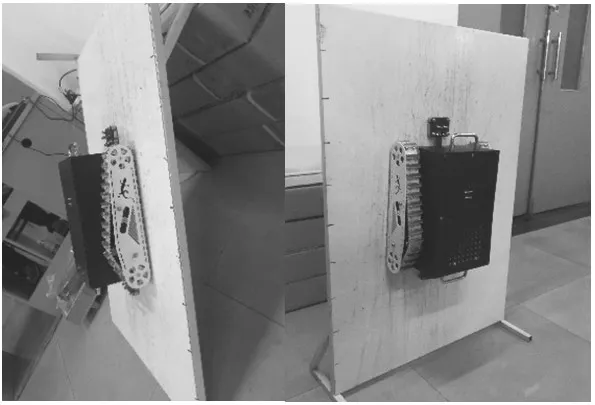

系統上電后,各模塊電源指示燈亮起,說明系統供電正常。上位機的監控界面輸入設定的速度和距離后,通過無線路由器將控制命令發送給單片機,隨后爬壁機器人按照上位機界面設定的速度和距離上、下、左、右進行運動。爬壁機器人實測圖片如圖8所示。

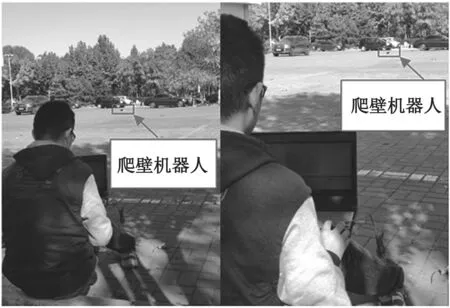

1 000 m3球罐圓心處直徑26.50 m,總高(含支腿)37.84 m,球罐頂點到上位機監控系統的距離40 m,現場檢測環境空曠。在空曠地帶爬壁機器人的遠程控制范圍可達100 m,在較多障礙物遮擋時,機器人遠程控制范圍可達60 m,滿足檢測需求。遠程測試如圖9所示。

圖8 爬壁機器人實測圖

圖9 爬壁機器人遠程實測圖

6 結語

針對LPG球罐檢測爬壁機器人遠程控制的需求,研制了一種基于WiFi的無線遠程控制系統,實現了對爬壁機器人的無線遠程遙控,滿足了對LPG球罐爬壁檢測的需求。通過遠程操控機器人現場作業,檢測人員可以實時控制爬壁機器人的速度與方向,既保證了工人的勞動安全,也極大地提高了檢測效率。通過長時間的運行和重復實驗,該遠程控制方法能滿足實際的要求,但系統仍有缺陷,如機器人轉向的靈活性較差,因此后續可以對此加以優化。