基于精益生產理念的PC工廠產線規(guī)劃研究

黃 岸,唐柏意,李經緯,鄧亞湘

HUANG An,TANG Bo-yi,LI Jing-wei,DENG Ya-xiang

(中民筑友有限公司,湖南 長沙 410152)

裝配式建筑是制造業(yè)和建筑業(yè)跨界融合形成的新模式,能夠大幅提高建筑產品質量、節(jié)省原材料和能源,減少粉塵和噪聲污染,能夠大大改善傳統建筑工人的勞動強度和工作環(huán)境,是我國建筑業(yè)發(fā)展的方向。構件預制化生產是裝配式建筑的核心環(huán)節(jié),PC 構件增項是造成裝配式建筑比傳統現澆建筑成本偏高的最主要因素之一。落后的技術體系、不成熟的生產工藝及錯漏的管理模式等都會對其費用造成影響,構件廠不均衡競爭和構件廠的建設投資直接導致預制構件定價較高等。

訚軍指出降低PC 制造的成本需要從4 個方面著手:①要嚴格控制生產基地的固定資產投資;②要嚴控單方人工費;③要嚴控模具成本;④要嚴控PC 構件的生產時間。

本文采用精益成本管理的基本概念,從工廠產線規(guī)劃、布局規(guī)劃等方面開展研究,設計了新型雙進雙出雙循環(huán)生產線,對比分析了單進單出、單進雙出及雙進單出3 種類型生產線平衡率,并以雙進雙出雙循環(huán)生產線為核心規(guī)劃了某PC 工廠。與同類型工廠相比,具有生產效率高、適應構件類型多等特點,為降低裝配式建筑PC構件成本提供了一種切實可行的方案。

1 雙進單出雙循環(huán)模式PC構件柔性生產線

目前PC 工廠存在不同的生產線類型以實現PC 構件的自動化生產,但大部分流水生產線只能同時生產某一種特定的構件,若出現設備故障需要整條生產線停運,從而影響生產效率;另外,這些生產線普遍存在單位生產面積的產能較低,占地面積大等缺點。為適應PC 構件生產批量小、品種多的生產特點,在充分研究PC 構件生產工藝的基礎上,研發(fā)了一種有效提高預制構件生產效率與產能的PC 生產線。

現有夾心保溫外墻板的生產工藝流程一般包括:清潔模具、噴油劃線、安裝模具、安裝鋼筋網、一次澆筑振搗混凝土、趕平混凝土、鋪保溫板、安裝連接件、鋪鋼筋網、二次澆筑振搗混凝土、趕平、預養(yǎng)護、磨平、養(yǎng)護窯養(yǎng)護、脫模、吊裝等。

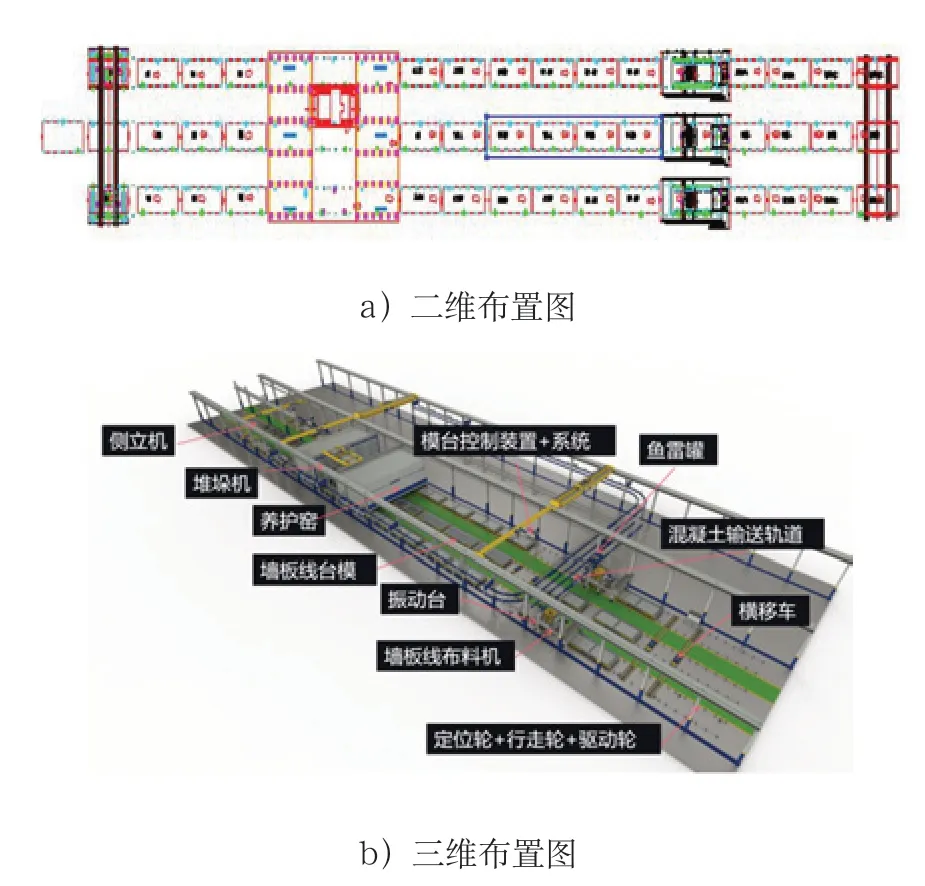

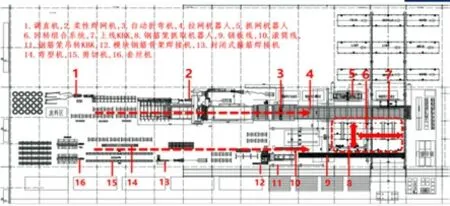

以單墻板為例,按照構件流水線作業(yè)工藝要求,將生產中作業(yè)內容多的工序形成兩條外側生產線,具體包括清潔模具、噴油劃線、安裝模具、安裝鋼筋網、預留預埋、澆筑振搗混凝土、趕平等,外側兩條生產線完成所有工序后匯集到中間生產線完成初凝、抹面、養(yǎng)護等工序,脫模后再分流到外側兩條生產線完成吊裝等工序,3條生產線的循環(huán)生產方式形成雙循環(huán)墻板生產線(圖1)。該生產線變形后還可以滿足疊合樓板、三明治板等的柔性化生產。該生產線產線布局特點如下。

圖1 雙進單出雙循環(huán)模式PC構件柔性生產線

1)可生產疊合樓板,內外墻板(單板),三明治板。

2)雙進單出,設計節(jié)拍10min,單位面積產能大。

3)工位設置合理,產線平衡率高,可視需求增加預養(yǎng)護窯。

4)物流順暢,生產效率高。裝拆模工位同側,模具流轉效率高;鋼筋可實現半自動上線;線端出板,適合端部堆場。

2 PC構件流水線平衡

在精益生產中對生產線的平衡率分析和改善有助于提高生產線生產效率、降低生產成本、消除浪費。生產線平衡即是對一定生產工藝條件下的全部工序進行平均化,調整作業(yè)負荷,使得各工序作業(yè)時間盡可能相近的技術手段與方法[6~7]。

從圖2剝落斷口宏觀形貌可以看出,斷面出現呈彎曲并相互平行的溝槽狀花樣,與裂紋擴展方向垂直,是裂紋擴展時留下的微觀痕跡,屬于明顯弧形疲勞輝紋,其反向指向裂紋源(A區(qū)域),疲勞裂紋從A區(qū)域向B方向擴展,形成一個疲勞擴展帶(AB),與此同時AB裂紋兩側向C方向擴展,最終導致大面積剝落,疲勞擴展帶見圖2中光滑的氧化區(qū)域所示。從剝落斷口宏觀形貌進行分析得出,剝落裂紋的起始位置處于支承輥淬硬層厚度位置,然后沿著剪切應力方向擴展,直至剝落。因此,該支承輥失效形式屬典型的疲勞剝落失效。剝落是從支承輥次表層開始,由疲勞裂紋順著剪切面擴展而形成。

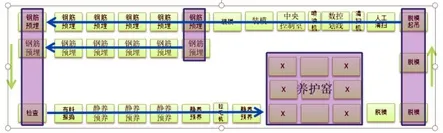

生產線平衡率=(各工序時間總和/(工站數×瓶頸工序時間))×100%,可知決定生產線的作業(yè)周期的工序時間只有1 個,即最長工序時間——瓶頸工序時間,同時需要區(qū)分瓶頸時間與節(jié)拍時間。目前市場上有PC 構件生產線有單進單出、單進雙出、雙進雙出等幾種類型,如圖2~圖4所示。3種生產線工位人數、節(jié)拍安排統計如下表1所示。

圖2 單進單出PC生產線

圖3 單進雙出PC生產線

圖4 雙進單出PC生產線

表1 常見PC工廠生產線主要數據

由生產線平衡公式計算得出單進單出、單進雙出和雙進單出3 種模式下的生產線很頻率分別為:19.7%、22.7%、28.3%。在同一工生產工藝下,雙進單出生產線更能夠提高生產效率。與制造業(yè)其他生產線生產平衡率達到70%~80%相比,裝配式建筑PC構件生產線平衡率還比較低,這與PC 構件生產工藝及目前構件標準化程度不高等原因有關。

3 柔性化PC構件生產車間系統規(guī)劃

基于精益生產理念,在工藝設計方面,廠房工藝布局充分考慮物流路徑規(guī)劃問題,各原材料實現集中存放、加工處理、齊套配送,并保證物流路徑最短,使原材料供應不會成為影響生產效率的瓶頸。生產工藝充分考慮復雜構件的多樣性,采用柔性生產線滿足不同復雜構件的生產,規(guī)劃生產構件類型能夠生產三明治墻板、單墻板、疊合板、樓梯、陽臺、飄窗及其他構件。

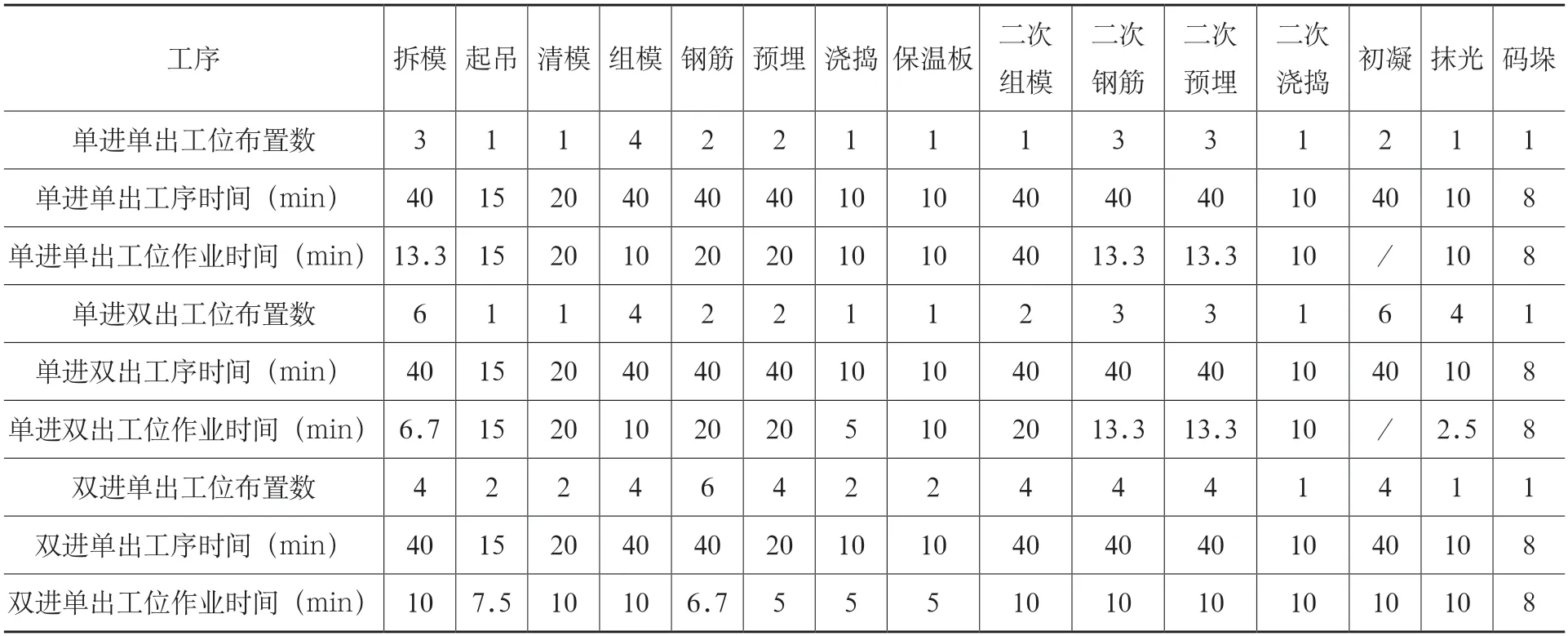

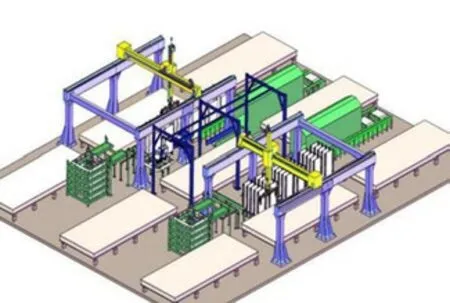

如圖5 所示,PC 工廠規(guī)劃4 條生產線、一個室外堆場,4 條生產線分別為墻板生產線1 條、固定臺模生產線1 條、鋼筋與混凝土生產線1 條、預應力疊合板生產線1 條。

圖5 基于雙循環(huán)生產線的柔性化PC構件生產車間

柔性墻板生產線采用雙進單出雙循環(huán)布置方式,即由外側兩條生產線完成所有工序后匯集到中間生產線,再分流到外側兩條生產線的循環(huán)生產線,是基于BIM 技術和現場MES 生產管理系統,采用托盤式配套技術和空間充分應用原理設計的雙線生產線,可以實現臺模智能排產、輔件準確配送、混凝土與鋼筋網片及時上線。生產線中多處用到國內首創(chuàng)的技術與工藝,如采用抱式堆碼機,堆碼效率提升一倍,取消預養(yǎng)護,養(yǎng)護窯采用熱水養(yǎng)護,節(jié)能環(huán)保;增加智能齊套物料上料系統,合理利用空間等。

柔性復雜構件生產線,采用固定臺模配合異形構件專用模具進行生產。復雜構件生產過程中,采用混凝土轉運布料一體機進行澆筑,實現生產線的全覆蓋,結合與魚雷罐的聯動,可以實現自動化布料,徹底改變傳統采用行車加料斗人工作業(yè)方式,降低勞動強度;增加養(yǎng)護裝置,縮短養(yǎng)護周期,大大提高生產效率;采用墻板構件鋼筋骨架自動組合成型生產線實現墻板構件鋼筋骨架自動加工和組合,提高鋼筋骨架生產效率及質量;采用置模拆模自動化系統,實現模具的自動清洗、上線和模具的助力拆除及自動入庫,代替人工操作,減輕了工人的勞動強度,增大了模具定位的精準度,提高了生產效率。柔性墻板生產線產能計算:產線臺模共120 塊,規(guī)格:3.5m×9m,養(yǎng)護窯80 個倉位,生產節(jié)拍20min,每天產能:45×3.5m(寬)×9m(長)×0.5(臺模利用率)×2(班)×0.2m=283m3。

柔性復雜構件生產線產能計算:產能臺模40塊,規(guī)格:4m×12m,每天生產臺模20 塊,每天產能:20×4m(寬)×12m(長)×0.6(臺模利用率)×1(班)×0.25m=144m3。

總產能:(1147+576)×250=43 萬m3

4 柔性化PC構件生產車間關鍵子系統

4.1 鋼筋骨架組合成型生產線整體布局

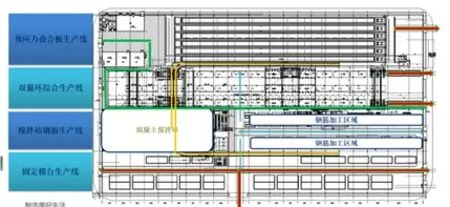

國外現代化的PC 構件生產流水線,通常配置有自動化的鋼筋加工系統(圖6)。目前,鋼筋骨架加工是我國建筑工業(yè)化模塊部件的一個重要瓶頸。針對現有預制混凝土墻板構件鋼筋骨架加工效率低、耗工多等問題,鋼筋骨架自動組合與成型生產線匹配工廠生產內外墻板、梁柱框架結構構件、疊合板等各類預制構件所需鋼筋產品,將生產線規(guī)劃為鋼筋網片生產單元、鋼筋骨架生產單元、鋼筋骨架組合及存儲單元、齊套配送單元等,各生產單元既可獨立作業(yè),亦可與其他生產單元配合生產。鋼筋骨架生產線采用封閉式骨架機、鋼筋骨架成型機、機器人及機器視覺等先進設備,匹配兼容BIM 的鋼筋骨架自動加工和組合成型支撐系統,能夠大幅度提升鋼筋骨架生產效率和生產質量,并實現在相同產能下減少用工人數8~10 人。

圖6 鋼筋自動化加工成型生產線

4.2 重載大跨度三坐標機器人

基于以上產品需求,確定鋼筋籠組合桁架機器人、網片抓取桁架機器人及拉網機器人等關鍵產品的負載、精度、運行速度等參數。

鋼筋籠組合桁架機器人采用桁架結構,基本指標:X 軸最大速度1m/s,最大加速度0.5m/s2,橫梁跨度7050mm,Y 軸及Z 軸最大速度0.6m/s,最大加速度0.3m/s2,Y 軸跨度10000mm。考慮鋼筋骨架存在左右兩側對稱結構,需增加旋轉軸,旋轉角度±18°,旋轉速度6r/min。機器人負載900kg,考慮鋼筋骨架組合精度需求,機器人本體重復定位精度確定為±2mm。鋼筋籠組合機器人桁架結構如圖7 所示。

圖7 鋼筋籠組合桁架機器人

對機器人核心部件進行力學分析,X 軸結果如圖8 所示,Y 軸分別采用矩形管和工字鋼,分析結果如圖9 所示。

圖8 鋼筋籠組合桁架機器人X 軸力學分析

圖9 鋼筋籠組合桁架機器人Y 軸力學分析

根據分析結果最終采用工字鋼結構,以減少機器人本體重量。

對于機器人直線運動部件,通過以上對實際需求負載和桁架機器人相關支架的強度分析,和對常用的直線運動部件分析對比所得:直線導軌經濟性不滿足重載機器人實際需求。由于V 型滾輪和V 型導軌的接觸屬于線接觸,這根線和滾輪的中心軸線斜交,繞著中心軸線高速轉動;這根線和V 型導軌面的接觸屬于瞬時接觸,高速接近導軌面,瞬時接觸,再高速離開;這樣的話,就通過V 型滾輪的“線”不停地對導軌面進行“刮擦”,可以很好地保證導軌面的清潔。如果通體采用V 型滾輪和V 型導軌,可以在將導軌安裝在支架側面,進一步降低灰塵及雜物都機器人的影響。因此,鋼筋組合機器人整體采用V 型滾輪和V 型導軌使得梁柱上線機器人和組合件上線機器人共軌。

網片抓取桁架機器人采用桁架結構,其基本指標為X 軸最大速度0.5m/s,最大加速度0.25m/s2,X軸跨度10000mm,Z軸最大速度0.3m/s,最大加速度0.15m/s2,Z 軸提升高度3500mm。機器人本體重復定位精度確定為±5mm,負載3000kg。網片抓取桁架機器人如圖10 所示。拉網機器人行走最大速度1m/s,最大加速度0.5m/s2,有效行程32500mm。機器人本體重復定位精度確定為±3mm。網片抓取機器人如圖11 所示。

圖10 網片抓取桁架機器人

圖11 拉網桁架機器人

4.3 置模拆模自動化系統

PC 構件流水線置模拆模系統由置模機械手與拆模機械手組成,置模機械手負責從料架上抓取相應的模具放置于模臺上。拆模機械手負責從模臺上拆卸相應模具到回收輸送線上。選配的回收輸送線將模具從拆卸位輸送至置模位,期間自動清洗機對模具進行自動清洗,置模拆模信息系統將拆卸的模具類型發(fā)送至置模機械手,置模機械手對模具進行抓取放置到料架上。該系統能夠實現與PC 工廠生產信息化管理系統對接,大幅度減少人工并降低勞動強度,提高構件生產效率和構件質量(圖12)。

圖12 置模拆模自動化系統

5 結論

基于精益生產理念及PC 構件生產工藝,設計了雙進雙出雙循環(huán)生產線,對比分析了單進單出、單進雙出及雙進單出3 類型生產線平衡率,并以雙進雙出雙循環(huán)生產線規(guī)劃了某PC 工廠。與同類型工廠相比,具有生產效率高、適應構件類型多等特點,為降低裝配式建筑PC 構件成本提供了一種切實可行的方案。但從產線平衡率分析,PC 構件產線還有較大的提升空間,這與PC構件模數化、標準化及構件生產工藝緊密相關,應該從多方面著手予以研究。適應國內剪力墻結構體系的鋼筋骨架加工生產系統以及置模機器人系統能夠解決傳統流水線效率和質量瓶頸問題,有利于實現構件生產精益化。