煤質(zhì)在線分析方法在燃料入廠驗(yàn)收流程中的應(yīng)用

(中國(guó)電力工程顧問集團(tuán)西南電力設(shè)計(jì)院有限公司,四川 成都 610021)

0 引言

入廠驗(yàn)收是火電企業(yè)管理工作中重要的一環(huán),可以從源頭把控燃料安全。但很多企業(yè)燃料入廠驗(yàn)收環(huán)節(jié)軟硬件落后,驗(yàn)收手段已不能適應(yīng)復(fù)雜環(huán)境的要求。在常用的燃煤進(jìn)廠方式中,汽車運(yùn)煤最易受到人為因素的干擾,尤其是在燃煤供應(yīng)商較多的情況下,更易發(fā)生來煤以次充好的情況[1]。在這樣的條件下,傳統(tǒng)的入廠驗(yàn)收工作無法快速甄別混雜的劣煤,在卸車環(huán)節(jié)中,使得優(yōu)質(zhì)動(dòng)力煤與劣煤甚至煤矸石混雜,無法實(shí)現(xiàn)不同種類的燃煤分類堆放、取用、定比例摻燒的工作[2]。

本文以北方地區(qū)某大型燃煤企業(yè)為例,利用煤質(zhì)在線分析技術(shù),在入廠驗(yàn)收環(huán)節(jié)快速分辨不同煤種,實(shí)現(xiàn)入廠燃煤進(jìn)行分類接卸、分區(qū)堆放、按比例取用的精準(zhǔn)配煤技術(shù)。

根據(jù)本工程燃煤供應(yīng)數(shù)據(jù),每日最多進(jìn)廠燃料煤種達(dá)5種,根據(jù)配煤摻燒的需要,必須考慮分類接卸,不允許在卸車過程中摻混。廠內(nèi)設(shè)置15間車位的封閉式汽車卸煤溝,運(yùn)煤汽車按分配位置卸煤至地下煤斗,再通過煤斗的活化給煤機(jī)將煤排至帶式輸送機(jī)系統(tǒng)。同時(shí),本工程日最大進(jìn)廠煤量為27 654 t,采用載重量30 t的汽車運(yùn)煤,則日最大進(jìn)廠車輛數(shù)為922輛。由于日最大進(jìn)廠車輛數(shù)較多,廠內(nèi)運(yùn)煤車輛的秩序維護(hù)較為困難。因此,需同步建設(shè)智能化燃料管理系統(tǒng)進(jìn)行車輛調(diào)度、管理數(shù)字化煤場(chǎng)、管控配煤摻燒。

1 煤質(zhì)在線分析技術(shù)

傳統(tǒng)煤質(zhì)化驗(yàn)技術(shù)步驟嚴(yán)謹(jǐn)、結(jié)果精確,化驗(yàn)所得煤質(zhì)數(shù)據(jù)可用于商業(yè)結(jié)算和鍋爐效率校核。但常規(guī)的實(shí)驗(yàn)室分析工序復(fù)雜,需耗費(fèi)大量人工成本,且化驗(yàn)耗時(shí)較長(zhǎng),導(dǎo)致煤質(zhì)分析數(shù)據(jù)滯后,無法用于入廠驗(yàn)收及入爐煤質(zhì)量控制[3]。

由于現(xiàn)代工業(yè)生產(chǎn)過程的自動(dòng)化與信息化需求,市場(chǎng)上涌現(xiàn)出許多煤質(zhì)在線分析技術(shù)和配套儀器。煤質(zhì)在線分析技術(shù)可實(shí)現(xiàn)水分、灰分的快速檢測(cè),同時(shí),通過構(gòu)建分析模型和經(jīng)驗(yàn)公式,可實(shí)時(shí)計(jì)算發(fā)熱量和其他各組分的含量[4],被廣泛地應(yīng)用于礦產(chǎn)資源評(píng)價(jià)。

常用的煤質(zhì)在線分析技術(shù)手段包括:天然γ放射性測(cè)量法、近紅外光譜分析法、激光誘導(dǎo)擊穿光譜分析法、X射線熒光法等四種。其中,天然γ放射性測(cè)量法基本原理為電離輻射測(cè)定,借助專門儀器測(cè)定煤炭中放射性物質(zhì)引起的γ計(jì)數(shù)率,以此為依據(jù)進(jìn)行各組分測(cè)算。但這種方法普適性不高,僅適用于放射性物質(zhì)含量較高的煤種。近紅外光譜分析法,通過分析煤炭樣品的漫反射近紅外光譜,可以得到樣品中含氫基團(tuán)的特征信息。由于水的近紅外吸收光譜有很強(qiáng)的特征性,所以通過這種方法測(cè)水較為穩(wěn)定且精度很高,但是水中O-H鍵強(qiáng)吸收特征對(duì)于物質(zhì)中其他成分的光譜分析及含量測(cè)定則形成了很強(qiáng)的干擾,因此用于煤質(zhì)分析還存在著較大的困難。激光誘導(dǎo)擊穿光譜分析法,采用超短脈沖激光轟擊樣品產(chǎn)生等離子體,測(cè)定等離子體發(fā)出的光譜進(jìn)行分析,以確定煤炭樣品的各組分含量,但該方法為表面測(cè)量,需要被測(cè)樣品具有足夠的代表性,且制樣要求較高,因此使用不夠廣泛。

本工程采用X射線熒光法的技術(shù)對(duì)煤質(zhì)進(jìn)行在線分析。該技術(shù)基于莫塞萊定律,即元素原子發(fā)出的特征X射線能量與其原子序數(shù)的平方成正比,且特征X射線強(qiáng)度與其含量正相關(guān)。因此,通過脈沖輻射分析器測(cè)得的特征X射線能量和強(qiáng)度,就能實(shí)現(xiàn)對(duì)元素的定性、定量分析[5]。圖1為X射線熒光法煤質(zhì)在線分析儀的原理圖。

圖1 X射線熒光煤質(zhì)在線分析儀簡(jiǎn)圖

如圖1所示,儀器采用X射線管作為激發(fā)源,產(chǎn)生X射線照射被測(cè)樣品,樣品中的元素受激發(fā),放射出特征X射線(即熒光)。不同元素所釋放的特征X射線具有特定的能量和波長(zhǎng),通過分析儀測(cè)量特征X射線的能量和數(shù)量信息,即可測(cè)得樣品中對(duì)應(yīng)元素及其含量。根據(jù)該方法制造的煤質(zhì)在線分析儀已有工業(yè)化應(yīng)用案例,具備了燃煤熱值、灰分和硫分的檢測(cè)功能,在國(guó)內(nèi)也有了X射線熒光方法的專利和數(shù)家裝置供應(yīng)商[6]。

為了驗(yàn)證X射線熒光方法測(cè)定煤質(zhì)參數(shù)的準(zhǔn)確度,我們對(duì)本工程5種燃煤的煤樣分別進(jìn)行了實(shí)驗(yàn)室化驗(yàn)和煤質(zhì)在線分析,對(duì)比兩種方法測(cè)得的灰分、硫分、發(fā)熱量3項(xiàng)主要指標(biāo)。檢測(cè)結(jié)果及對(duì)比分析見表1~表3。

表1 灰分測(cè)定值對(duì)比 %

表2 硫分測(cè)定值對(duì)比 %

表3 發(fā)熱量測(cè)定值對(duì)比 MJ/kg

由試驗(yàn)結(jié)果可知,針對(duì)同一批次煤樣,煤質(zhì)在線分析儀測(cè)得的發(fā)熱量與工業(yè)分析儀的結(jié)果吻合度較高,經(jīng)過多次重復(fù)實(shí)驗(yàn)后,檢測(cè)結(jié)果仍然處于置信區(qū)間內(nèi),性能較為穩(wěn)定,可以有效地甄別入廠煤的煤種及其品質(zhì)。對(duì)于煤中灰分和硫分的檢測(cè),個(gè)別樣品煤質(zhì)分析儀測(cè)出的結(jié)果偏差較大,主要是由于這部分樣品含有大塊煤泥,煤質(zhì)不均勻,使得煤中金屬氧化物和硫元素檢測(cè)不夠充分,進(jìn)而影響最終定量值。

總的來說,采用煤質(zhì)在線分析儀可快速測(cè)得商品煤中發(fā)熱量、灰分及硫分等主要參數(shù),檢測(cè)結(jié)果采信度較高,可根據(jù)煤質(zhì)在線分析儀的檢測(cè)結(jié)果實(shí)現(xiàn)入廠商品煤的區(qū)分與標(biāo)定。針對(duì)混煤不均勻且存在大塊煤泥的情況,可進(jìn)一步使用專門的化驗(yàn)儀器對(duì)結(jié)果進(jìn)行校核修正,以便更好地指導(dǎo)后續(xù)的配煤摻燒工作。

2 入廠驗(yàn)收工藝流程

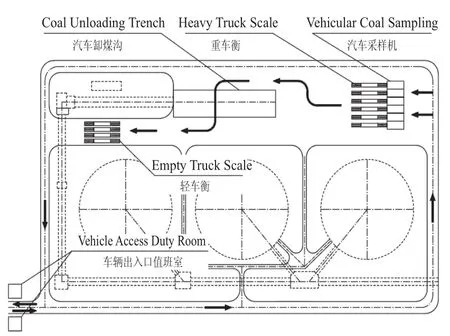

本工程同步建設(shè)燃料智能化管理系統(tǒng),其中重要的一個(gè)模塊是智能車輛調(diào)度系統(tǒng)。該系統(tǒng)利用高效的識(shí)別、判定裝置,實(shí)現(xiàn)對(duì)出、入廠的汽車的隊(duì)列管理及分流,保障采樣、稱重、卸車、回皮以及出場(chǎng)等環(huán)節(jié)的順利進(jìn)行,防止入廠檢斤驗(yàn)收流程秩序混亂。圖2為本工程入廠驗(yàn)收模塊布置圖。

如圖2所示,系統(tǒng)于運(yùn)煤車輛出入口處識(shí)別車輛信息。其中,燃料供應(yīng)商負(fù)責(zé)辦理車輛注冊(cè)手續(xù),建立運(yùn)煤車輛車型數(shù)據(jù)庫(kù),錄入車輛車廂的長(zhǎng)、寬、高、底高、車號(hào)、拉筋位置等車輛信息,并建立礦點(diǎn)信息檔案。系統(tǒng)識(shí)別車輛后,獲取供應(yīng)商及車型等重要信息,建立車輛入廠信息并提交供應(yīng)商管理數(shù)據(jù)庫(kù)。同時(shí),將獲取的車型信息及時(shí)處理,提交至智能采制樣環(huán)節(jié),以便采樣機(jī)制定采樣點(diǎn)。

圖2 燃煤入廠驗(yàn)收工藝流程圖

車輛經(jīng)調(diào)度系統(tǒng)指引,到達(dá)隨機(jī)分配的采樣模塊位置時(shí),模塊控制裝置匹配車輛與采樣機(jī)位,確定隨機(jī)采樣點(diǎn)。通過定位裝置及道閘控制車輛停放。停放到位后,提示司機(jī)熄火下車,對(duì)車輛進(jìn)行隨機(jī)采樣,并記錄采樣時(shí)間、采樣點(diǎn)數(shù)。采樣頭回位后,系統(tǒng)發(fā)出語音提示和顯示屏文字指示,提示車輛離開采樣區(qū)前往重車衡位置,道閘開啟放行運(yùn)煤車輛。

在上述采樣過程中,煤質(zhì)在線分析儀從采樣機(jī)所取得的樣品中,吸入具有代表性的燃料樣品顆粒,對(duì)煤質(zhì)進(jìn)行快速分析。通常情況下,從煤質(zhì)在線分析儀獲取樣品到測(cè)出煤質(zhì)數(shù)據(jù),耗時(shí)約2 min。煤質(zhì)在線分析儀按設(shè)定參數(shù)對(duì)來煤完成甄別后,立即將數(shù)據(jù)反饋給車輛調(diào)度系統(tǒng),便于系統(tǒng)為車輛分配其煤種對(duì)應(yīng)的卸車位,以免燃煤在接卸過程中發(fā)生摻混。

由于煤質(zhì)在線分析需耗時(shí)2 min,因此,將重車衡布置于采樣機(jī)之后,充分利用等待時(shí)間對(duì)運(yùn)煤車輛進(jìn)行稱量,使入廠驗(yàn)收模塊布局緊湊、節(jié)奏明快。本工程6臺(tái)重車衡與6臺(tái)采樣機(jī)一一對(duì)應(yīng),車輛采樣完成后,道閘開啟,車輛直行即可到達(dá)緊靠采樣機(jī)位的對(duì)應(yīng)重車衡位置。由于系統(tǒng)隨機(jī)分配采樣機(jī)位,等同于系統(tǒng)為車輛隨機(jī)分配了重車衡磅位,可控制過磅作弊行為的發(fā)生。

車輛到達(dá)磅位時(shí),系統(tǒng)通過紅外或激光定位器確定車輛是否停車到位,停車到位后開始稱重,自動(dòng)記錄并上傳車輛信息、稱重時(shí)間、毛重等重要信息。稱重完成語音播報(bào)稱重重量,攔車器抬起,語音提示車輛稱重成功,提示可以下衡。此時(shí),車輛調(diào)度系統(tǒng)已獲取煤質(zhì)在線分析數(shù)據(jù),立即為車輛分配對(duì)應(yīng)煤種的卸車位。

近年來環(huán)保要求日益嚴(yán)格,因此,本工程接卸部分建設(shè)15間封閉式卸車位。卸車位上方標(biāo)識(shí)車位編號(hào)并設(shè)顯示屏,與車輛調(diào)度系統(tǒng)配合,指引車輛前往正確的卸車位。車輛到達(dá)對(duì)應(yīng)煤種分配的卸煤溝位置后,進(jìn)車端預(yù)埋的地感線圈可感應(yīng)到車輛到達(dá),成功匹配調(diào)度系統(tǒng)分配的車號(hào)與卸車位后,立即控制卸車位開啟。同時(shí),開啟照明設(shè)施及噴霧抑塵系統(tǒng),對(duì)車輛進(jìn)行輔助卸煤。

卸車完成后,由車輛調(diào)度系統(tǒng)指引汽車前往空車衡進(jìn)行回皮。空車衡處設(shè)置視頻監(jiān)控系統(tǒng),用于檢查車輛卸車情況,并防止車輛將廠內(nèi)物品運(yùn)出。檢查無異常情況后,將車輛指引至運(yùn)煤出入口,打印回執(zhí),完成燃煤入廠驗(yàn)收的整個(gè)工藝流程。

3 結(jié)語

提高火電廠燃料管理水平,首先要實(shí)現(xiàn)入廠煤驗(yàn)收監(jiān)管的智能化。在實(shí)際工程設(shè)計(jì)中,可將燃料智能管控系統(tǒng)與智能裝備相結(jié)合。在入廠驗(yàn)收環(huán)節(jié)中設(shè)置煤質(zhì)在線分析設(shè)備,可快速甄別入廠煤種,可有效防止入廠燃料濫竽充數(shù)的情況。同時(shí),在入廠環(huán)節(jié)對(duì)煤炭進(jìn)行分門別類地驗(yàn)收,才有可能做到燃煤的分類堆放與按比例取用,有助于建立煤炭的優(yōu)化利用體系,實(shí)現(xiàn)更精準(zhǔn)科學(xué)的配煤摻燒。