基于參數標準化的片煙葉片結構管控

皮亮,劉威,萬明宇,王戈,馬建勛,竇家宇,張浩,陳康康

(1.上海煙草集團有限責任公司,上海 200082; 2.華環國際煙草有限公司,安徽 滁州 233100)

打葉復烤是卷煙制造鏈中銜接農業、工業的重要環節,是卷煙工業企業實現原料組織、提升原料利用率、形成模塊化配方、保障質量穩定性的重要環節[1]。近年來,打葉復烤通過產線改造、技術創新、精益管理,使得技術及管理水平上了一個新臺階。但與卷煙工業相比,打葉復烤企業對產品的關注更集中于最終成品質量上,對過程質量管控要求比較粗放。

近年來,中國煙草公司大力推進卷煙重點品牌原料均質化復烤加工,明確提出要進一步提升成品片煙核心質量指標的均勻性水平。面對新的形勢和要求,復烤企業在卷煙工業的支持下,大力開展各類攻關研究,促使片煙產品的煙堿、總糖、水分等指標的均勻性顯著提升。楊凱等[2-4]以煙堿為調節因子提出了配方均勻性控制模式,有效將成品片煙煙堿含量變異系數控制到4%以下。王戈等[5]在此基礎上引入顏色和光譜特征值,構建了多因素組合調控模式,實現成品煙堿、總糖、總氮含量均勻性共同提升。李善蓮等[6]提煉固化了片煙水分控制的優異操作,以此指導生產實現成品片煙水分均勻性的顯著提升。何結望等[7]構建了一種打葉復烤片煙質量均勻性評價標準,將片煙葉片結構、化學成分、含水率進行灰度關聯,聚類形成綜合性評價模型。相比而言,片煙葉片結構均勻性的控制研究尚未達成普遍共識,因此,本研究借鑒中國煙葉公司印發的打葉復烤5項關鍵技術指引中的參數化控制技術,以某重點品牌3個模塊煙葉原料為對象,開展基于參數標準化的片煙葉片結構管控研究,分析比較管控前后3個模塊成品片煙葉片結構的變換情況。

1 材料與方法

1.1 材料

選擇2020年某品牌3個模塊(A、B、C)的烤煙原料,在一潤、二潤、打葉等工序開展主要參數指標的區間控制。參數區間獲取是通過對相關參數指標2016—2018年的歷史數據統計分析獲得。

1.2 參數指標選擇

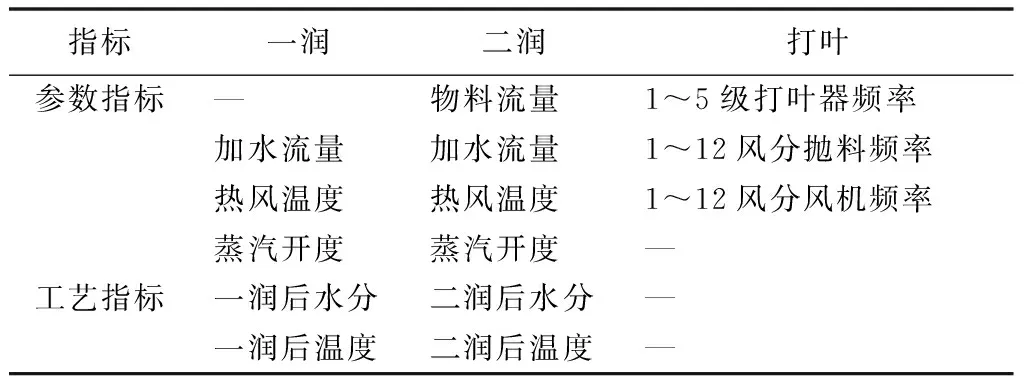

打葉復烤過程中,對打后片煙葉片結構穩定性有顯著影響的工序是熱風潤葉和葉梗分離,其中2個關鍵工序關鍵參數指標和工藝指標如表1所示。

1.3 統計方法

對表1指標,按照葉片結構評價優異為標準篩選出相匹配的歷史參數數據,然后利用統計分析方法計算獲得參數指標的適宜區間范圍,最后綜合行業標準、加工經驗、原料年度變化、環境溫濕度變化對參數區間進行微調,確定重點工序關鍵參數指標的管控區間。

表1 打葉過程關鍵工藝指標和參數指標

歷史數據清洗。導出的參數數據采集頻次為每分鐘1個,主要是刪除數據中缺失空白數據、噪聲異常數據(≤0)和非穩態數據(停機斷料前后10 min內數據)。

優異片煙葉片結構標準確定和匹配篩選。首選按班次統計各班大中片率、碎片碎末率、葉中含梗率的均值和標準偏差,然后篩選出3個指標均值符合加工指標要求,且大中片率標準偏差≤2.0%、碎片碎末率標準偏差≤0.8%的班次。此時對應班次的參數指標和工藝指標數據即為過程優良操作數據。

區間范圍統計。采用統計方法計算各指標的四分位數,按公式(1)和(2)計算各指標的區間[8]。

下限=max{Q1-1.5IQR,最小值}; (1)

上限=min{Q3+1.5IQR,最大值}。 (2)

式中:Q1為第一四分位數;Q3為第三四分位數;IQR為四分位間距。

參數區間范圍確定。參數指標在行業標準中尚未有明確范圍規定,其確認主要是依據上述區間統計的結果,并根據烤煙原料質量特性與歷史統計差異性,在某些參數指標上做一定微調。在行業標準YC/T 146—2010[9]和卷煙工藝規范[10]中潤后水分區間范圍允差是3%,潤后溫度中,一潤允差是10 ℃,二潤允差是15 ℃,在此基礎上依據上述區間統計結果和烤煙原料素質綜合確定,原則上最終確定范圍要求工藝指標區間的水分允差為2%,溫度允差6 ℃。

2 結果與分析

2.1 指標區間

除烤煙原料自身不可控因素外,打葉復烤加工中片煙葉片結構符合性與潤后煙葉水分、溫度狀態、葉梗分離中打葉和風分參數設定密切相關,然而在以往加工中由于管控只注重結果,且結果又是望大目標或望小目標,導致結果穩定性和過程穩定性受到忽視。本研究通過穩定重點工序的工藝和參數,從而促使產品質量(葉片結構)穩定性提升。

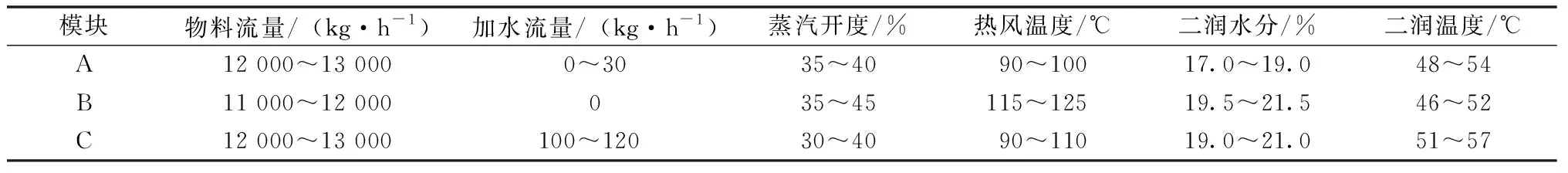

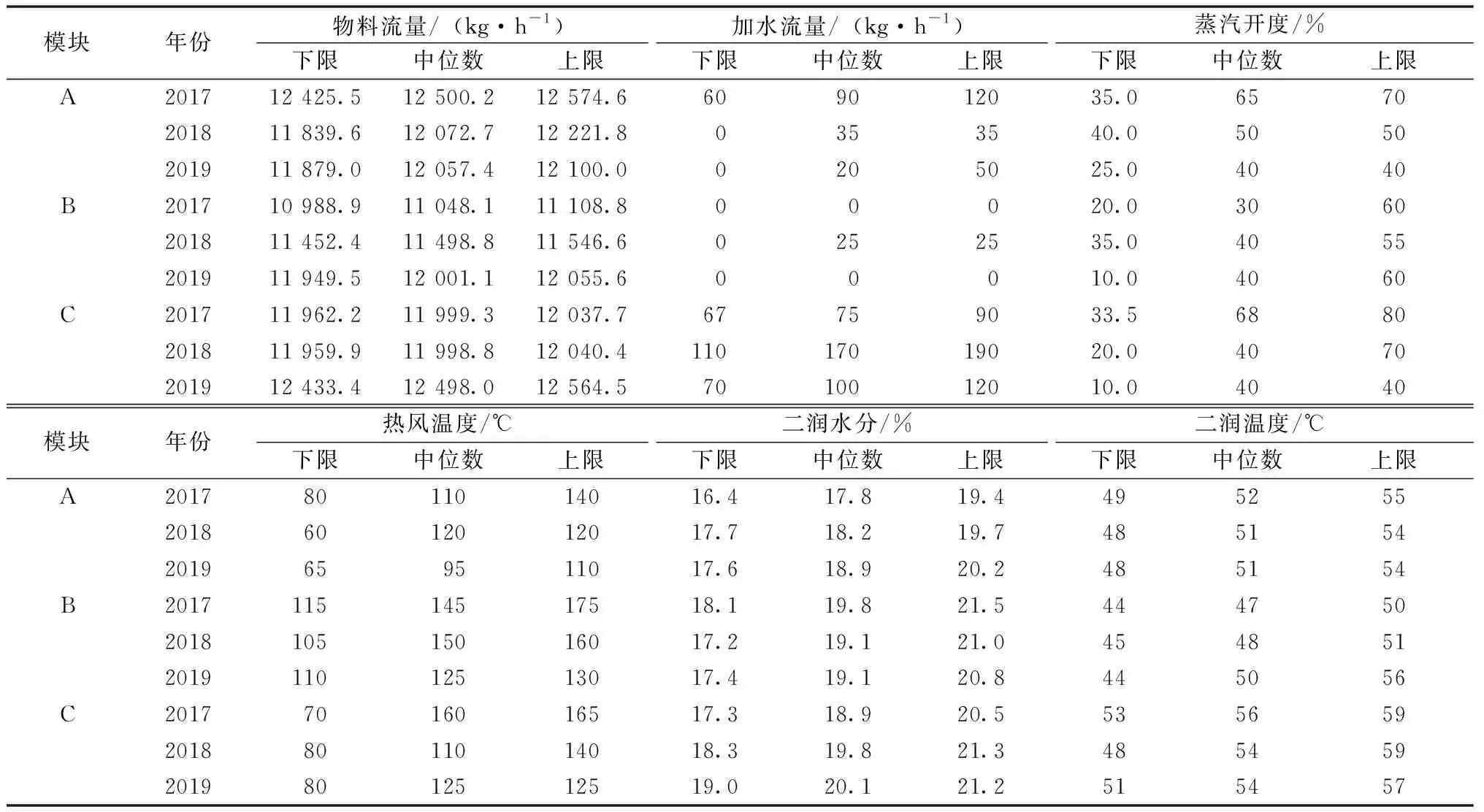

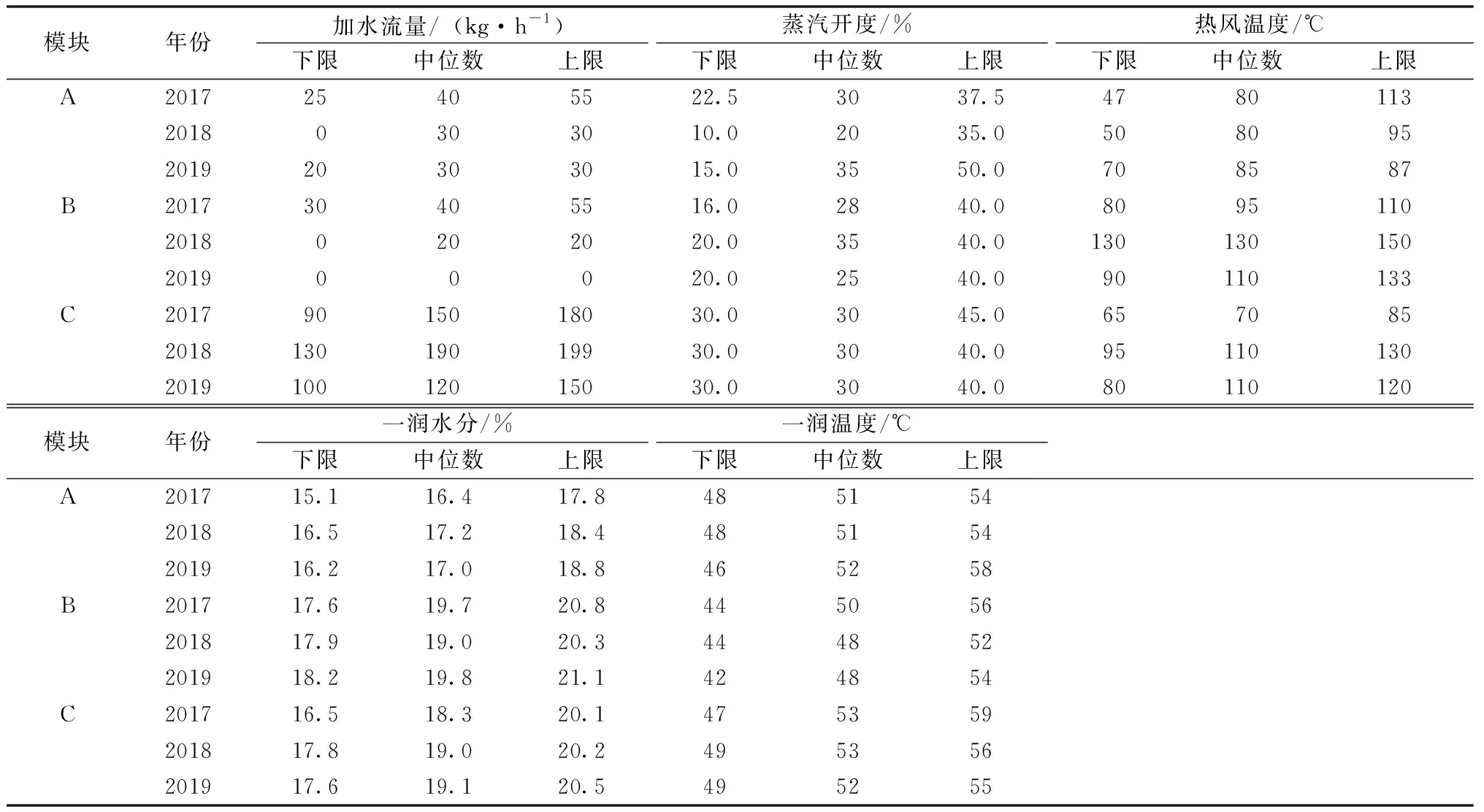

2.1.1 熱風潤葉

熱風潤葉(一次潤葉和二次潤葉)主要通過加水、加蒸汽、加溫等方式調節滾筒內的溫濕度環境,再由環境改變烤煙煙葉自身的水分和溫度狀態,優良操作的標準是潤后煙葉柔韌性好、抗造碎、表面無水漬、無潮紅。熱風潤葉中工藝指標是潤后水分和溫度,而保持工藝指標穩定的關鍵參數指標是物料流量、加水流量、增溫增濕開度、熱風溫度。歷史數據中通過清洗、篩選和區間計算的結果如表2和表3所示。由于相同模塊不同年度間烤煙煙葉質量存在一定差異,因此,在區間計算基礎上,根據當年烤煙煙葉質量特性(身份、油份、糖含量、拉力等)變化進行一定微調,從而形成表4和表5所示區間標準。

表5 二次熱風潤葉工序關鍵工藝和參數指標區間標準

表3 二次熱風潤葉工序關鍵工藝和參數指標區間范圍

表2 一次熱風潤葉工序關鍵工藝和參數指標區間范圍

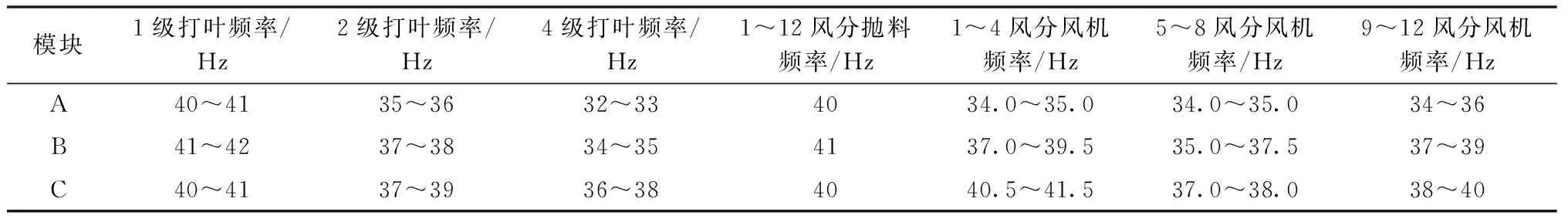

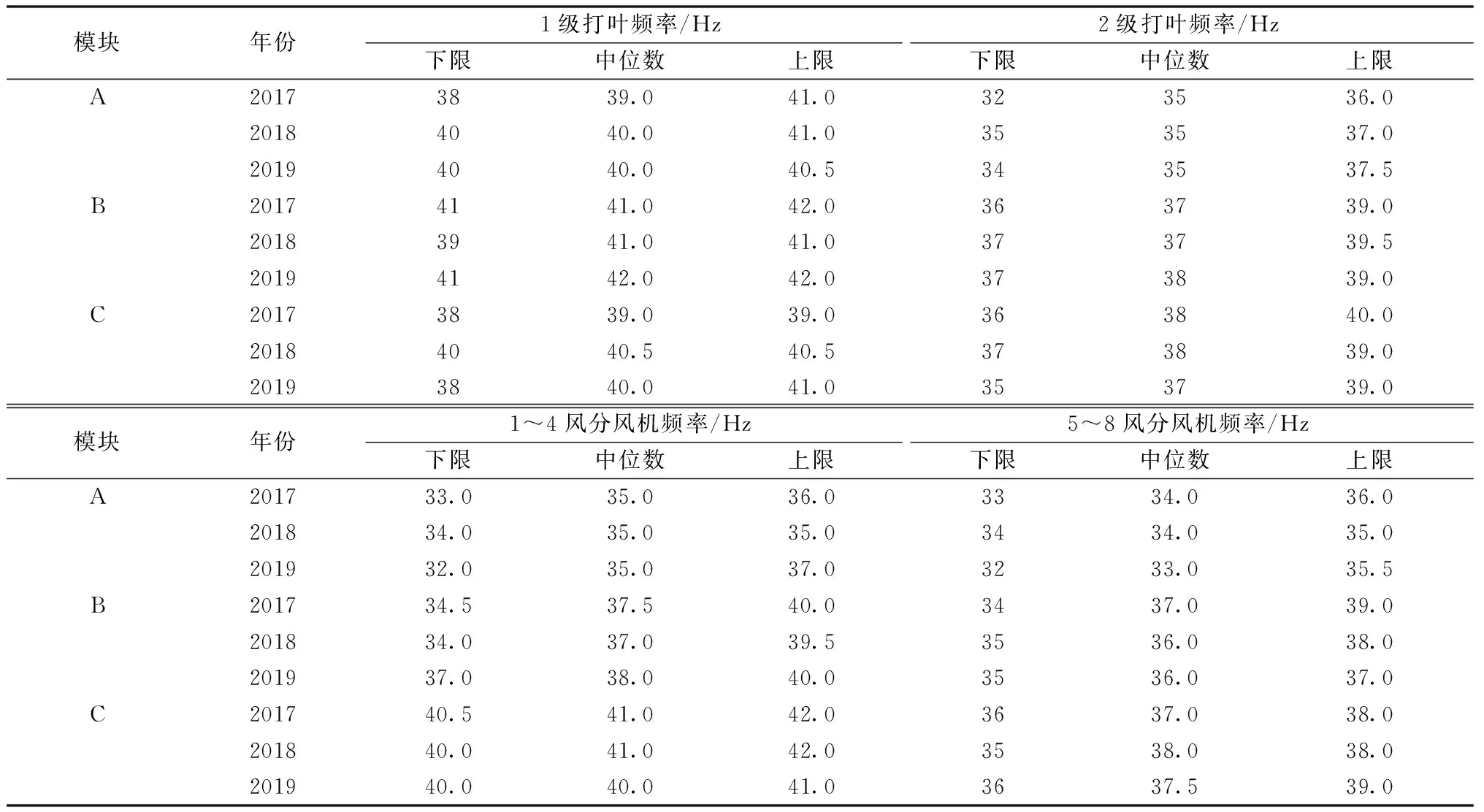

2.1.2 葉梗分離

葉梗分離主要通過打葉器將葉片從煙梗上撕裂下來,然后通過風分篩選實現葉與梗的分離,通常為充分保障葉與梗的有效分離,打葉復烤企業均配置多級打葉和風分設備。優良操作的標準是不僅葉與梗能夠充分分離,同時要保持較好的大中片率、較低的碎片碎末率和葉含梗率,以利于后續片煙的切絲使用。而優良操作主要是由打葉器打滾轉、框欄尺寸形狀、風分頻率等關鍵參數的適度設定調整實現。因此,對上述3個模塊的歷史參數數據進行清洗、篩選和區間計算的結果如表6所示(由于數據量較大,主要顯示1、2級打葉頻率和1~8風分頻率設定),然后同樣根據當年烤煙煙葉質量特性變化進行一定微調,從而形成表7所示區間標準。

表7 葉梗分離工序關鍵參數指標區間標準

表6 葉梗分離工序部分關鍵參數指標區間范圍

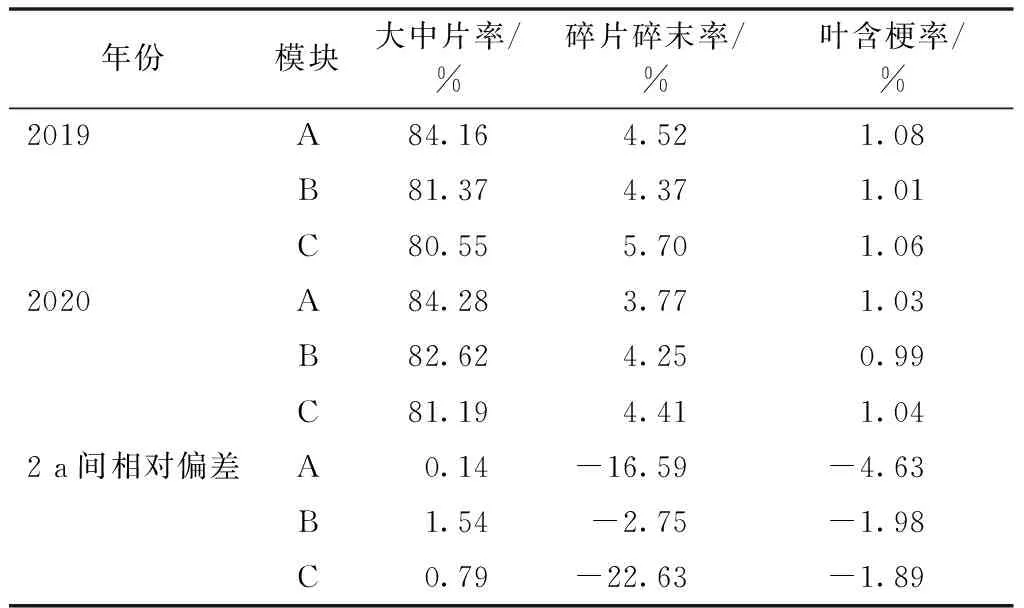

2.2 生產應用驗證

將表4、5、7中明確的工藝指標和參數指標區間標準應用到2020年的3個模塊的生產加工中,最終所得到片煙產品葉片結構各指標(表8),可見與2019年相比,3個模塊大中片率均值略有提升(望大目標),碎片碎末率均值降低明顯(望小目標),葉含梗率均值也略有降低(望小目標),表明在原有加工評價標準框架下也有明顯的質量提升。更重要的是大中片率和碎片碎末率的標準偏差平均下降均接近50%,表明2個質量指標的穩定性提升極顯著。

表4 一次熱風潤葉工序關鍵工藝和參數指標區間標準

表8 成品片煙葉片結構指標統計結果

3 小結與討論

通過熱風潤葉和葉梗分離2個工序關鍵工藝和參數的調控以控制片煙葉片結構是行業公認的既定事實。但原有加工過程中僅關注質量結果是否符合望大或望小目標,會造成質量指標均勻性不受控。本文以過程工藝和參數標準化為切入點,有效控制過程質量穩定性,從而促使最終產品質量指標穩定性顯著提升。工藝和參數標準化是通過制定和執行區間標準實現,而區間標準主要是通過歷史數據清洗、篩選和統計分析獲得,并依據烤煙原料年度間質量特征變化略作調整。從上述分析可見,通過工藝和參數標準化,葉片結構中各指標的既有符合性得到一定提升,均勻性得到顯著提升,如大中片率和碎片碎末率的標準偏差平均降幅在50%以上。因此,該管控方法對改善片煙葉片結構質量穩定性有顯著的幫助。