DIMINE軟件在露天礦山采空區處理中的應用分析

許龍星,張兵兵

(宏大爆破工程集團有限責任公司,廣州 510623)

迪邁三維礦山軟件(DIMINE軟件)是數字化礦山建設的重要方面,有助于提高工作效率,改善工作方式,提高勞動生產力[1]。目前,可利用迪邁軟件實現爆破設計的智能化及數字化,并輸出爆破設計方案[2]。同時,利用迪邁軟件實現了采礦方法的真三維設計,三維可視化效果好,顯著提高了工作效率[3];采用迪邁軟件的建模功能及編制模塊,有效地指導了露天礦山生產計劃的設計,優化了采掘計劃,顯著提高了生產效率[4-5]。

此外,在露天礦山采空區建模及處理方面,CMS洞穴掃描測量和迪邁軟件的綜合采用,三維可視化效果好,可較好地獲取采空區的真實參數,并生成實體模型,為采空區處理提供依據[6-7]。而露天礦山采空區具有隱蔽性強、建模困難等問題,嚴重威脅著礦山安全生產工作。本文旨在重建露天礦山采空區的實體模型,分析采空區的相關參數,并對其進行有效的爆破處理。

1 采空區處理難點分析

大寶山礦為大型露天多金屬礦山,早期采用井工開采,分布著眾多的地下巷道及采空區,此外,早期民采盜采現象普遍,難以有效制止。后期為了更為有效地回收礦石及安全生產,改用了露天開采模式。礦山賦存鐵、銅硫礦、鉛鋅礦及氧化礦等,經濟價值較高。但井下開采遺留的采空區始終制約著礦山的安全管理工作,且采空區所在范圍內礦石的品位較高,若不能及時處理,將造成高質量礦石的不必要浪費。而露天采空區隱蔽性強、探測困難,需要結合現有圖紙進行比對分析,一些民采空區無相應的地質參考資料,使得處理難度進一步加大。因此,有效地獲取采空區的位置及相關參數,重構采空區真實形態,是保證處理效果的首要步驟,傳統的探測手段難以實現這一目的。總的來說,目前存在以下問題:

1)由于露天礦山開采規模大、勞動強度高,且采空區所在區域極易存在一定的變形,早期探測認為處在安全階段的采空區,可能由于時效性,采空區頂板及兩幫處在持續變形階段,甚至已經嚴重坍塌。

2)采空區隱蔽性強,內部復雜程度不定,傳統手段難以有效地獲取采空區的真實形態,從而無法準確獲取采空區的范圍及相關參數,難以達到全面分析采空區內部賦存環境的目標。

3)采空區探測后,傳統的礦山軟件難以有效構建采空區實體模型,且目前主要依靠潛孔鉆機的炮孔鉆孔情況進行爆破方案的制定,耗時長,存在一定的偏差,難以實現高效率的爆破作業。此外,不能及時獲知采空區存在狀態,可能對作業人員及現場設備構成威脅。

若這些問題得不到較好的解決,則導致后期爆破處理方案難以較好確定,浪費了大量的人力物力。同時,露天采場部分采空區既是重大安全隱患源,也是高品位礦石集聚地,為了實現安全施工及提高資源采出率,采空區的處理效果必須得以保證。

2 采空區實體模型構建及參數確定

2.1 采空區實體建模

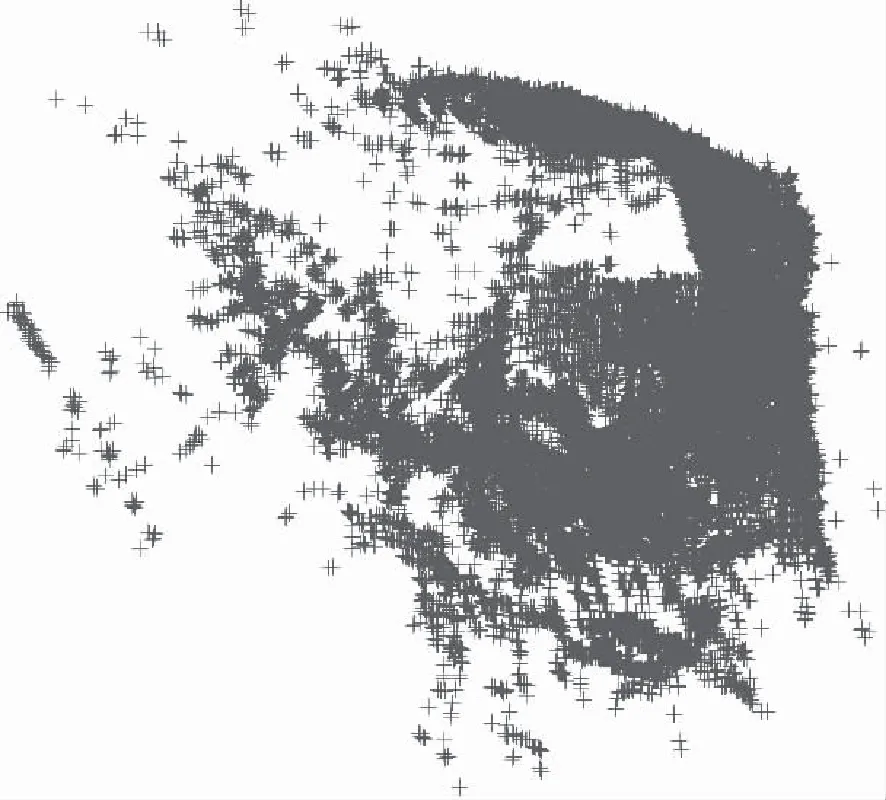

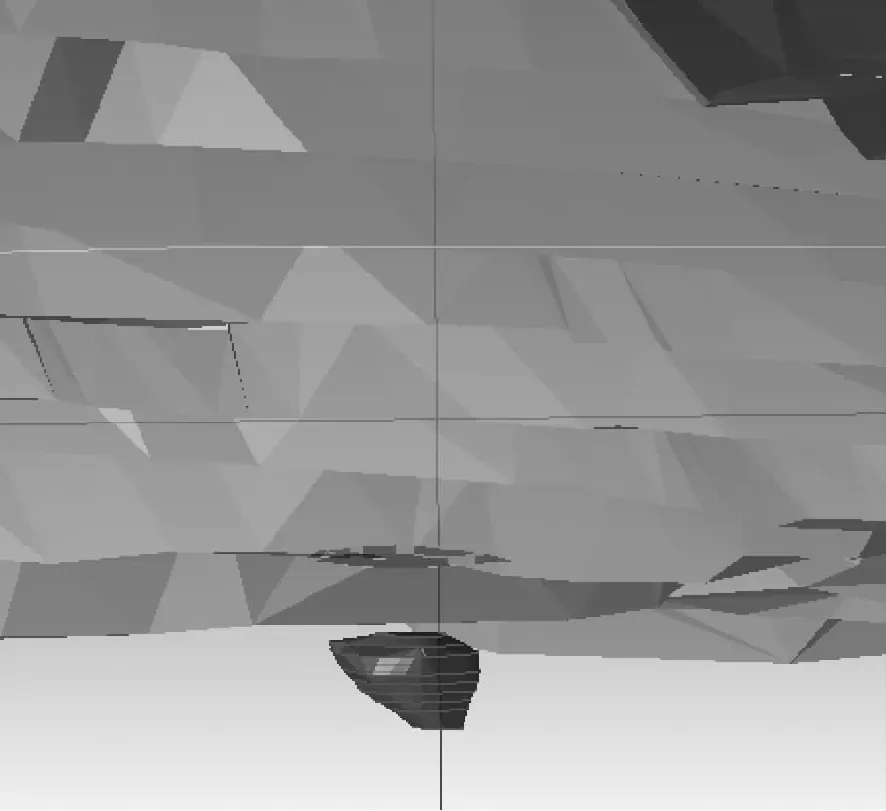

對于采空區的處理而言,實體建模是關鍵所在。通過構建采空區模型,實現三維可視化操作,對確定采空區的位置及尺寸極為有利。在施工現場的炮孔中下放鉆孔式三維激光儀,三維激光儀自帶的360度高精度鏡頭可有效獲取采空區的形態及相關參數,并以密集點云的形式輸出。大寶山礦661采空區經三維激光掃描得到的密集點云如圖1所示,其自帶坐標方位信息,包含坐標及高程等,可較好地達到采空區定位的目的。三維數字化礦山軟件迪邁軟件功能強大,三維可視化效果好,帶有點云輸入功能,可將點云通過三角網連接,短時間內可重構采空區模型,并進行實體驗證(圖2)。

圖1 采空區點云分布 Fig.1 Point cloud distribution of goaf

圖2 采空區的實體模型Fig.2 Solid model of goaf

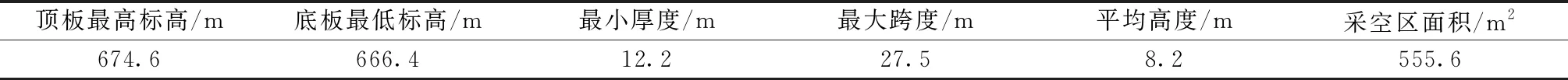

2.2 采空區參數

參照礦區表面模型,可以清楚了解采空區的分布位置,如圖3所示。同時,迪邁軟件含有測量的眾多命令操作,可對重構的采空區實體模型進行有效的量測,進而確定采空區的長度、面積及體積等,如表1所示。此外,通過現場鉆孔巖粉取樣,送往化驗室進行礦石品位分析,再將品位化驗結果導入迪邁軟件中的數據庫,可對采空區內部的礦石進行品位估值操作,獲取礦石儲量;也可進行高品位與低品位礦石及巖石的界限劃分,通過現場放點即可實現礦巖分裝分運,有助于指導現場施工與生產。

圖3 采空區與地表的空間關系Fig.3 Spatial relationship between goaf and surface

表1 采空區參數統計表

長沙礦山院在大寶山礦做了大量的采空區探測及穩定性分析工作,通過不斷總結,給出了大寶山礦露天采空區的經驗判別式:

h=0.71b-1.02

(1)

式中:h—最小保安層厚度,m;b—最大跨度,m。

通過計算可得,h=18.505 m,采空區頂板厚度12.2 m小于標準值18.505 m,頂板仍處于可施工狀態;為了及時消除安全隱患,確保礦區安全生產工作,需要及時處理。

3 采空區爆破方案的自動化設計

3.1 采空區爆破參數設計

傳統的爆破設計主要是依據現場拉線布孔,其工作量大、流程繁瑣、勞動強度大、人力成本高,無法滿足采空區及時處理的要求。迪邁軟件自帶露天礦山爆破設計功能,可按照設計參數實現自動布孔、裝藥、填塞、連網等操作。

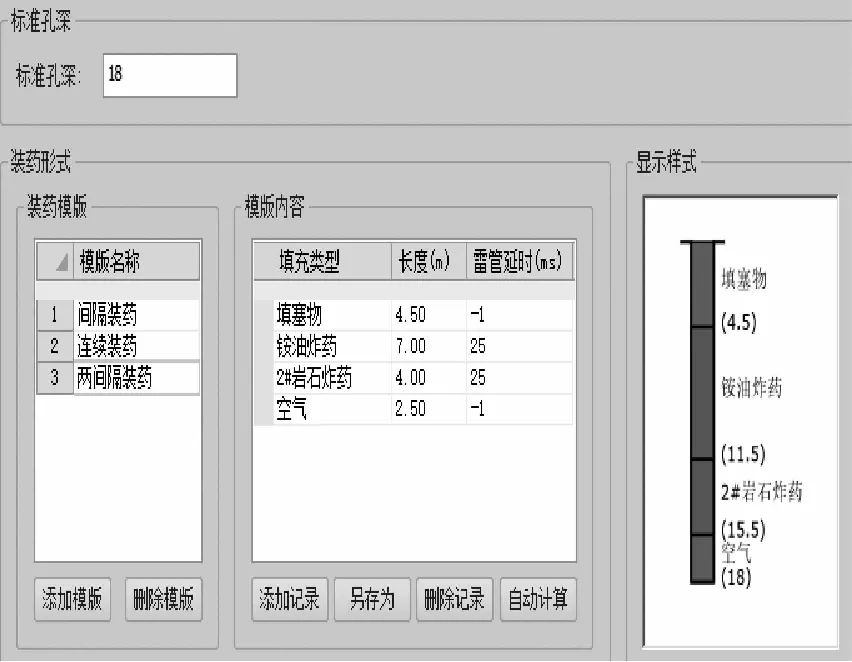

前期采用正常臺階中深孔爆破,為后期采空區處理提供自由面。在進行采空區爆破方案設計時,首先對鉆孔參數、孔網參數及藥量設計方面進行參數設置。現場實測發現最小抵抗線為4.0 m,采空區所處地形存在一定的起伏,由于采空區的潛在威脅較大,將爆破的基本參數設置為:孔網參數為4.0 m×4.5 m,選用2#巖石炸藥及銨油炸藥,底部采用沙袋形成2.5 m的空氣間隔,頂部采用巖粉填塞4.5 m,兩間隔裝藥結構如圖4所示。

圖4 采空區炮孔裝藥結構示意圖[8]Fig.4 Blasthole structure schematic diagram of goaf

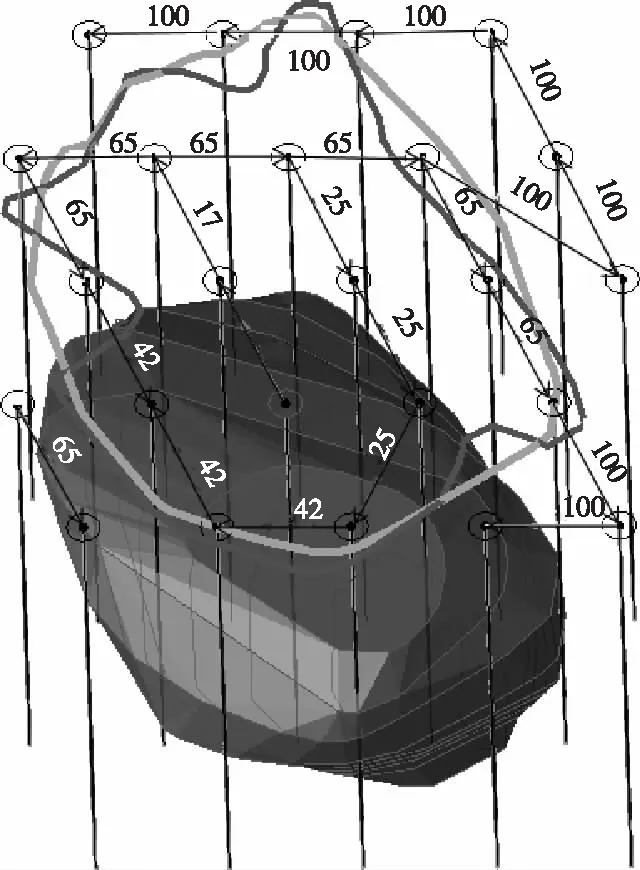

先采用基本孔網參數進行自動化多孔布置,再結合軟件的單孔布置及炮孔編輯功能,實現炮孔設計的智能化。采空區邊界范圍采用單孔功能添加合適的加密孔;在設計的基礎上,再結合現場實際進行適當調整。由于采空區的炮孔深度以鉆孔打穿采空區頂板為準,在迪邁軟件中,則根據點云生成的實體模型進行等深度炮孔設計,設計炮孔24個,炮孔起始標高在685 m,深度暫定為18 m,以現場炮孔打穿深度為主。661采空區的頂板薄弱位置在采空區中部,故在采空區中部設置了1個起爆點。為了達到較好處理采空區的目的,采空區中部炮孔起爆延期時間為17 ms,爆區起爆延期時間分布在0~100 ms,爆區的炮孔設計如圖5所示。有效利用爆破振動效應及巖石擠壓作用是處理采空區的關鍵所在,本次爆破設計中單段最大裝藥量為2 316 kg,單孔最大藥量為386 kg。

圖5 采空區炮孔布置形式及起爆網絡[8]Fig.5 Blasthole arrangement and detonating network of goaf

3.2 采空區爆破可行性分析

每個炮孔采用2發雷管進行引爆,再采用地表雷管進行起爆網絡的最終連接。起爆網絡連接后,利用軟件的起爆模擬功能對起爆網絡進行了分析,避免了網絡連接錯誤而造成嚴重的爆破事故,對于爆破安全工作十分有利。同時,分析了等時線分布情況,發現較為密集,處在合理范圍內。此外,生成了采空區爆區的起爆時間分布圖,可以起到直觀判斷爆破設計是否合理的效果。各項流程完成后,導出采空區爆破設計方案,有助于進行炸藥量及雷管等火工品用量統計,從而有序地安排爆破現場施工工作;也可分析設計方案的技術經濟性,與實際用量形成比對,不斷優化完善采空區爆破設計方案。

4 采空區處理效果分析

自動化布孔爆破后,現場施工中對炮孔的位置進行了少許調整,使其更為貼合實際情況。爆破期間,采用視頻錄制裝置進行遠程監控分析,無沖炮現象產生,發現在爆破的瞬間,爆區明顯呈現強烈的下沉現象。安全等待時間后,現場檢查發現形成了一個顯著的礦坑,邊緣處塌陷現象明顯。采用測量儀器對爆破的范圍進行了邊界采點,并與原有探測情況進行了比對分析,認為整體上采空區所在范圍已被成功爆破處理。同時,發現采空區局部區域的爆破巖石松散現象較為明顯,原因在于巖石碎脹系數的存在。較好地消除了661采空區的安全隱患,且回收的銅硫礦石品位較高,經濟效益良好。應用效果表明迪邁軟件在采空區處理方面優勢明顯,可較好地實現采空區的實體建模及爆破處理,具有可行性。采空區爆破處理效果見圖6。

圖6 采空區爆破處理效果Fig.6 Effect of goaf blasting treatment

5 結語

1)采空區是露天礦山安全生產的重大危險源,本文分析了大寶山露天礦采空區處理的難點所在,認為采空區實體建模是成功處理的關鍵步驟。

2)結合三維激光掃描儀獲取的點云數據,利用迪邁軟件的點云生成實體模型功能,生成了661采空區的實體模型,得到了其范圍、跨度及面積等參數,并通過經驗公式判別認為該采空區存在潛在危險性,需及時進行強制爆破處理。

3)采用迪邁軟件的露天礦山爆破設計功能,對爆區進行了自動化的設計、裝藥、連網工序設計,并進行了起爆時間分析,確定了合理可行的技術方案。按照軟件生成的爆破方案進行了現場試驗,采空區得以順利起爆,且效果良好,達到了預期目標。