化學機械拋光在奧氏體不銹鋼中的應用

衛海瑞

(1太原鋼鐵(集團)有限公司先進不銹鋼材料國家重點實驗室,山西 太原030003;2山西太鋼不銹鋼股份有限公司技術中心,山西 太原030003)

不銹鋼具有獨特的強度、較高的耐磨性、優越的防腐性能及不易生銹等優良特性,給人一種自然的堅固亮麗之感[1-4],其自然色彩柔和地反映出周圍環境的顏色,其應用領域涉及化工、食品機械、電子、環保、裝飾等行業[5-7]。隨著高性能電子產品用奧氏體不銹鋼材料的快速發展,對不銹鋼表面質量要求極高,因此不銹鋼的應用發展前景很大程度上取決于它的表面處理技術的發展程度,科研工作者對不銹鋼表面的拋光工藝研究迫在眉睫[8]。

1 化學機械拋光原理

不銹鋼表面常用的拋光處理方法有機械拋光、化學拋光和電化學拋光等。機械拋光是對不銹鋼表面進行整平處理的機械加工過程;化學拋光是不銹鋼表面在化學拋光液中選擇性的溶解及浸蝕過程;電化學拋光是將不銹鋼表面作為陽極進行電解,表面金屬溶解的過程[9-10]。

本論文研究的不銹鋼拋光工藝屬于機械拋光和化學拋光兩者相結合,機械拋光的目的用于初級拋光,將表面的凹凸不平度加工到一定的粗糙度,然后再進行化學拋光,除去表面微觀不平度,從而提高鏡面光亮度,滿足最終的表面質量要求。

2 試驗材料與工藝

2.1 試驗材料

實驗用材料為來自太鋼大生產的不銹鋼卷板,表面狀態為No.1的316不銹鋼,其規格為5.5 mm×1 500 mm×Lmm;No.2B的304不銹鋼,其規格為2 mm×1 500 mm×Lmm。

2.2 化學機械拋光工藝

2.2.1 試樣準備

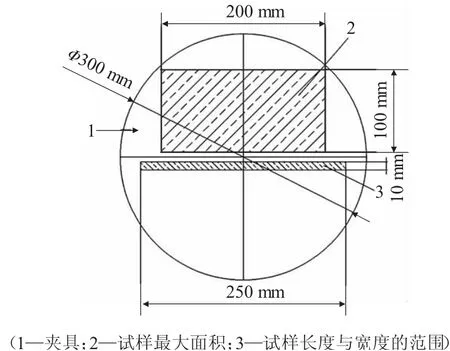

預拋光試樣的表面狀態為No.1的316、No.2B的304奧氏體不銹鋼,進行機加工,具體規格為:試樣厚度范圍為0.5~6 mm,長度范圍為10~250 mm,寬度范圍為10~250 mm,面積范圍為100~20 000 mm2(如圖1所示)。

圖1 試樣尺寸范圍示意圖

2.2.2 固定試樣

將加工好的試樣通過熱熔膠粘于Φ300 mm的夾具上,然后將試樣連同夾具一起置于Φ640 mm的拋光平臺上(如下頁圖2所示),拋光平臺上可同時固定3個夾具,夾具上方通過壓重模塊施加壓力(如下頁圖3所示)。

2.2.3 粗拋

固定好試樣后對試樣進行粗拋,該工序的操作過程為:在粗拋平臺上固定同直徑的粗拋磨料,開啟電源,使粗拋平臺進行逆時針旋轉,通過壓重模塊對夾具的壓力,使樣品表面與粗拋磨料間產生摩擦力,從而帶動夾具進行逆時針旋轉,夾具的轉速與粗拋平臺轉速不一致,使粗拋磨料對樣品表面進行粗拋工序。

圖2 拋光平臺示意圖

圖3 壓重模塊示意圖

2.2.4 中拋

粗拋完畢后對試樣進行中拋,該工序的操作過程為:在中拋平臺上固定同直徑的中拋磨料,開啟電源,中拋平臺進行逆時針旋轉,通過壓重模塊對夾具的壓力,使樣品表面與中拋磨料間產生摩擦力,從而帶動夾具進行逆時針旋轉,夾具的轉速與中拋平臺轉速不一致,使中拋磨料對樣品表面進行中拋工序。

2.2.5 精拋

中拋完畢后對試樣進行精拋,該工序的操作過程為:在精拋平臺上固定同直徑的精拋磨料,開啟電源,精拋平臺進行逆時針旋轉,通過壓重模塊對夾具的壓力,使樣品表面與精拋磨料間產生摩擦力,從而帶動夾具進行逆時針旋轉,夾具的轉速與精拋平臺轉速不一致,使精拋磨料對樣品表面進行精拋工序。

2.2.6 清洗吹干

將精拋后的試樣用無水酒精清洗,并吹干表面。

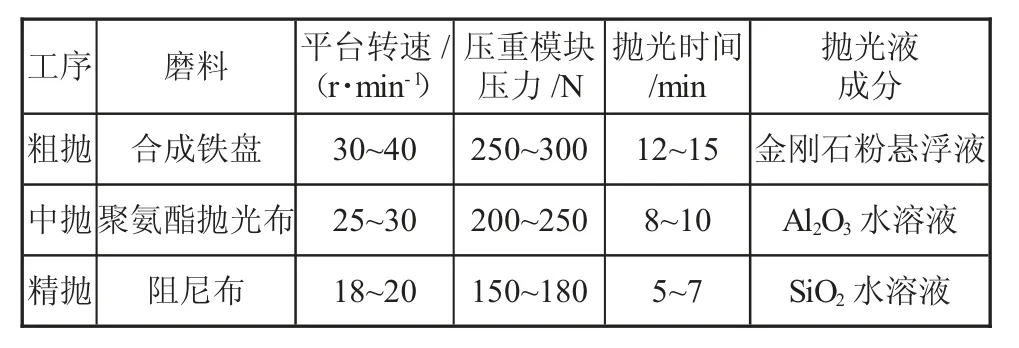

上述拋光工藝中,粗拋、中拋、精拋三個工序的基本參數如表1所示。

表1 三個工序的工藝參數

3 試驗結果討論

本工藝一次拋光流程可同時完成多個試樣的鏡面拋光,可實現最薄0.5 mm厚度的奧氏體不銹鋼材料拋光,并且有效消除表面麻點砂眼、線狀缺陷等問題,滿足了整個拋光表面沒有目視可見的缺陷,達到高性能電子產品外觀的表面質量要求,同時滿足粗糙度值Ra≤0.005μm。用掃描電鏡觀察試樣表面,其微觀形貌如圖4所示。

圖4 試樣微觀表面掃描電鏡圖

1)奧氏體不銹鋼材料的表面拋光工藝主要包括試樣準備、固定試樣、粗拋、中拋、精拋、清洗吹干等步驟;

2)該工藝可實現對厚度規格為0.5~6.0 mm的奧氏體不銹鋼材料進行拋光,有效消除各種表面缺陷問題;

3)通過拋光試驗,不銹鋼拋光表面粗糙度值Ra≤0.005μm,完全滿足高性能電子產品的表面質量要求。