采空區瓦斯抽采的數值模擬及工程實踐應用

郭鵬程

(山西陽城皇城相府集團史山煤業有限公司,山西 晉城048102)

井下瓦斯是常見影響礦井安全生產的災害之一,具有突發性強、危險性高的特點,歷年來,我國都會發生數起煤礦瓦斯事故。同時,數據顯示,在我國國有重點煤礦中,高突礦井(高瓦斯與突出礦井)約占總數的49.8%,隨著采深的增加和綜采技術的推進,煤炭資源在生產過程中瓦斯涌出量顯著增加,嚴重地制約著企業的生產安全[1-2]。

在對高瓦斯煤層進行開采時,除了加強通風管理外,還須建立完善的瓦斯抽采系統,并對上隅角、采空區、工作面等重點區域進行有針對性的抽采。同時,部分高瓦斯煤層也同為自燃煤層,在國內因利用頂板巷瓦斯抽采造成采空區遺煤自燃的案例時有發生,如山西石港礦井下綜采工作面采空區在頂板巷抽采條件下,引發煤炭自燃,進而導致瓦斯燃燒事故。因此在抽采系統選擇時,一定要進行全面的判斷分析[3]。

1 礦井概況

史山煤業隸屬于山西陽城皇城相府集團,位于晉城市陽城縣,可采煤層為3號、15號煤層,生產能力為90萬t/a。經瓦斯等級鑒定批復,山西陽城皇城相府集團史山煤業有限公司(全文簡稱史山煤業)屬于高瓦斯礦井。

1.1 瓦斯抽采系統

史山煤業根據最新編制完成的瓦斯抽采工程設計,已在地面建立有完整的瓦斯抽系統,主要設備包括:2臺電機功率達到400 kW水環式真空泵,一用一備;抽采主管為Φ508 mm×6 mm螺旋鋼管,支管為Φ325 mm×6 mm螺旋鋼管。

1.2 采空區瓦斯

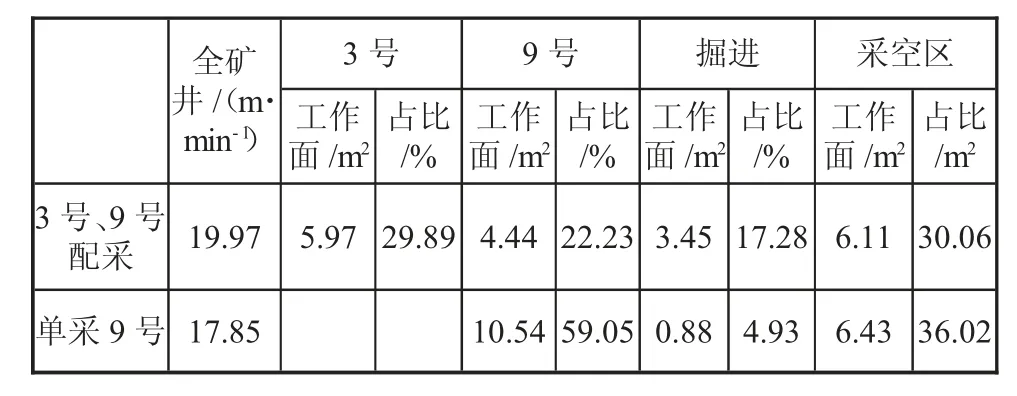

在礦井生產初期,需對3號、9號進行配采,礦井最大絕對瓦斯涌出量達19.97 m3/min;至生產后期,需對9號煤層進行單獨開采,礦井最大絕對瓦斯涌出量達17.85 m3/min(見表1),全礦井的瓦斯涌出量在配采和單采階段相關不大,分別為19.97 m3/min和17.85 m3/min,兩個階段采空區瓦斯涌出量分別為6.11 m3/min和6.43 m3/min,分別占總涌出量的30.06%和36.02%。從涌出量占比方面可以看出,采空區瓦斯的抽采成功與否,將是史山煤業瓦斯治理工作的重點。在采掘過程中,開采煤層的鄰近煤層受采動影響,賦存瓦斯將向所采煤層采空區涌入,采空區所聚集的大量瓦斯又涌向回采工作面。因此,對采空區及與工作面交界處的瓦斯進行有效抽采十分必要。

表1 史山煤業最大絕對瓦斯涌出量及占比

2 采空區數值模擬

CFD數值模擬是有效的工程技術應用手段,可以對復雜工程問題進行針對性的分析和預測,同時可以為企業降低一定的經營成本。筆者將利用CFD軟件對采空區進行建模,并根據不同工況下流體(瓦斯、氧氣等)流場、壓力場、速度場、濃度的分布,分析采空區瓦斯治理的具體措施,為井下瓦斯治理提供理論參考依據[4]。

2.1 采空區模型的建立與分析

井下采空區內瓦斯涌出形式復雜,而影響其涌出的主要因素包括通風強度、瓦斯涌出速率、采空區內部環境等。筆者選取史山煤業9號煤保護層作為研究對象,通過建立3 d模擬圖形進行數值計算,以示意圖剖面的形式對工作面的采空區瓦斯流動特征及分布規律進行展示。

史山煤業目前采用負壓U型通風,在進行模擬前,需使用ANSYS ICEM CFD網格處理軟件來對綜采工作面與采空區模塊進行物理模型的構建與網格劃分。如圖1所示,建模完成網格數總計29 000個,工作面長×寬×高=210 m×50 m×2.5 m。巷道進風側的邊界點為模擬原點,X軸正方向為采空區內部,Y軸正方向微工作面風流方向,沿頂板方向為Z軸正方向,瓦斯涌出量設置為20 m3/min。網格成功生成后導入Fluent6.0進行模擬計算。

圖1 工作面CFD模型網格劃分

2.2 采空區流場分布規律

采空區氣體運移的趨勢和瓦斯濃度的分布受流場壓力影響較大,對此正常開采下進行模擬分析。如圖2,風流在流經工作面時,壓力呈不均勻分布,這是由于進回風巷道間風壓差的作用會向采空區內部漏風。

圖2 采空區開采水平壓力分布圖

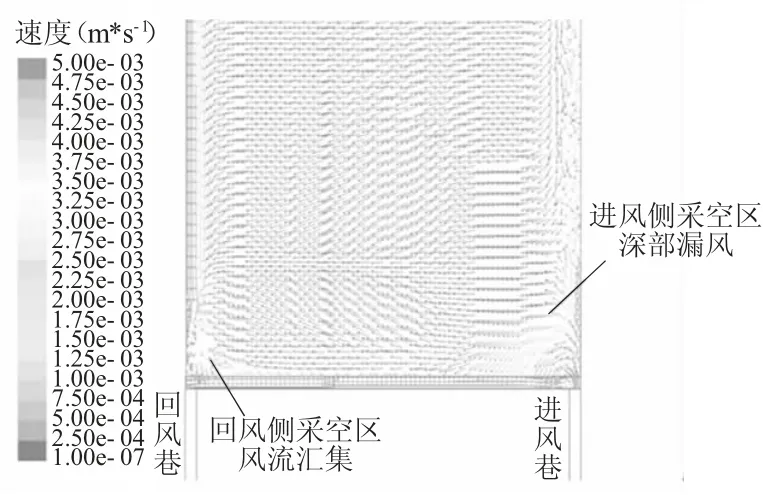

如圖3,風流進入工作面后,進風巷的漏風量遠超回風巷,風流將受慣性力的影響由進風巷向采空區深部滲透。隨著采空區深度的增加,漏風量與風速降低將逐漸降低,此時需在工作面與采空區交接處設置風流引導裝置,減少采空區漏風量并確保風量充足。

2.3 采場瓦斯一般分布規律

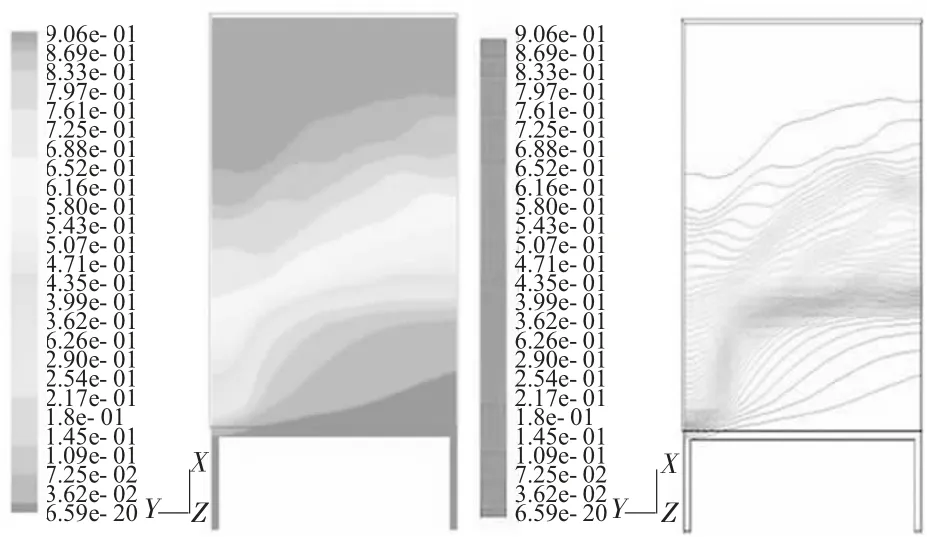

圖4 為采空區瓦斯濃度分布,瓦斯大量聚集于采空區深部位置,從回風巷上隅角涌出,受通風風壓的作用,瓦斯濃度在進回風兩側呈規律性分布。結合圖2與圖3,由于礦井采用U型通風,回風巷上隅角為低風壓位置,風流將在此處匯聚并擴散,該區域長期處于紊流狀態,因此對于局部瓦斯的控制是瓦斯治理的難點。

圖3 采空區漏風速度分布

圖4 采場瓦斯濃度等值線分布圖

3 瓦斯抽采

3.1 抽采方法的確定

筆者根據史山煤業實際條件和現有系統,采用工作面頂板高位穿層鉆孔、上隅角插管及采空區抽采的方法進行重點區域的瓦斯治理,目前,抽采設備、抽采管路狀態良好,具備繼續使用的條件[5]。

9號煤回采工作面采用頂板高位穿層鉆孔抽采工作面瓦斯,同時,進行礦井采空區瓦斯抽采,抽采位置、鉆孔參數設置如下:鉆孔位置:工作面回風巷內;鉆場間距:40 m;鉆場鉆孔數:8個開孔直徑:Φ114 mm;終孔直徑:Φ94 mm;鉆孔角度:上仰10°~25°;鉆孔夾角:與巷道中線成扇形布置;鉆孔長度:100 m;封孔方式:囊袋式注漿封孔;封孔長度:大于8 m。瓦斯鉆孔布置見下頁圖5。

如CFD模擬所示,回風側局部區域所出現的風流紊亂將會造成瓦斯抽采困難,采空區與煤壁所釋放的瓦斯會經過回風巷進入總風流中,極易造成上隅角瓦斯濃度的超限。據此筆者在回采工作面結束后,利用閉墻插管抽采采空區瓦斯。瓦斯濃度大小雖得以控制,但波動性強,因此在插管與主管連接處必須設閥門,節流孔板和濃度檢測口,以便于及時檢測抽出的瓦斯濃度、流量。

圖5 瓦斯抽采鉆孔布置圖

3.2 瓦斯抽采量預計

9號煤回采工作面采用頂板高位穿層鉆孔進行鄰近層的抽采,同時采用沿空埋/插管對上隅角瓦斯進行抽采。根據抽采瓦斯經驗計算,鄰近層瓦斯抽出率可達60%。按此計算,9號煤回采工作面鄰近層瓦斯涌出量為:5.32 m3/min,則瓦斯抽采量預計為:Q抽=5.32 m3/min×60%=3.19 m3/min;9號煤回采工作面,根據鄰近礦井抽采效果,瓦斯抽采量可達1.0 m3/min。因此9號煤回采工作面瓦斯抽采總量Q抽=3.19 m3/min+1.0 m3/min=4.2 m3/min。

根據抽采經驗,礦井采用閉墻插管法的瓦斯抽采率一般為20%,史山煤業采空區瓦斯涌出量為6.43 m3/min;據此計算礦井采空區瓦斯抽采量為:Q抽=6.43 m3/min×20%=1.3 m3/min。

4 效果檢驗

通過多鉆井聯合抽采的使用,史山煤業9號煤層工作面采空區深部與上隅角的瓦斯含量明顯降低。當工作面抽采量達到4.19 m3/min時,上隅角瓦斯濃度基本控制在1%以內,符合煤礦安全規定。此時需要注意的是不可隨意加大或減小瓦斯抽采量,抽采流量的增大同樣會使得采空區漏風范圍擴大,采空區深部氧氣侵入與富氧帶區域擴展很可能會引發采空區遺煤自燃等其它事故隱患。

5 結語

1)利用CFD數值模擬軟件對史山煤業9號煤層工作面采空區風流和瓦斯濃度分布分析后發現,漏風量與風速隨采空區深度的增加而逐漸降低,導致瓦斯大量聚集于采空區深部,主要從回風巷上隅角涌出。因此需提高工作面風量,并對回風巷上隅角進行重點治理。

2)根據史山煤業實際條件和現有系統,采用工作面頂板高位穿層鉆孔、上隅角插管及采空區抽采的方法進行重點區域的瓦斯治理。經計算,9號煤回采工作面瓦斯抽采總量預計可達4.2 m3/min,采空區瓦斯抽采量可達1.3 m3/min。

3)經過合理抽采后,上隅角瓦斯濃度基本控制在1%以內,符合煤礦安全規定,此時需要注意控制瓦斯抽采量的大小,不可隨意增減。