汽車涂裝中間烘房盤管換熱器的改進

田雄*,劉宗春,馮元科

(一汽大眾汽車有限公司,四川 成都 610100)

隨著日益嚴格的排放法規施行,各個層面環保意識的提升,如何有效減少廢氣、廢水的排放成為涂裝行業面臨的重大課題。汽車涂裝工藝中目前廣泛采用了水性漆進行噴涂。水性漆最大的優勢在于超低的VOCs(揮發性有機化合物)排放。使用溶劑型色漆產生的VOCs 排放約為750 g/L,而水性色漆可以把VOCs 排放降低70%[1]。水性漆含較大量的水(見圖1),高的蒸發溫度和熱容使得水的蒸發緩慢,在噴涂霧化過程中僅僅揮發了25%。因此,水性漆的噴涂對施工工藝和設備提出了新的要求。

圖1 溶劑型色漆與水性色漆的成分對比 Figure 1 Composition comparison between solvent-based and water-based paints

水性漆工藝施工環境的特殊性主要包括:

(1) 噴漆室體的溫度和濕度必須嚴格控制。最佳溫度一般為(23 ± 2) °C,相對濕度(65 ± 5)%。

(2) 必須設置中間烘干設備,以便將水從水性色漆涂層中強制揮發出去,在噴涂清漆前必須把90%的水從色漆涂層中除掉,才能獲得最佳的漆膜外觀。

(3) 室體易受潮部位的材質要防腐蝕。大量的水對容器、輸送管路、換熱器等易受潮部位有腐蝕性,要用不銹鋼或塑料制品,防止出現腐蝕后設備的有效性受到影響。

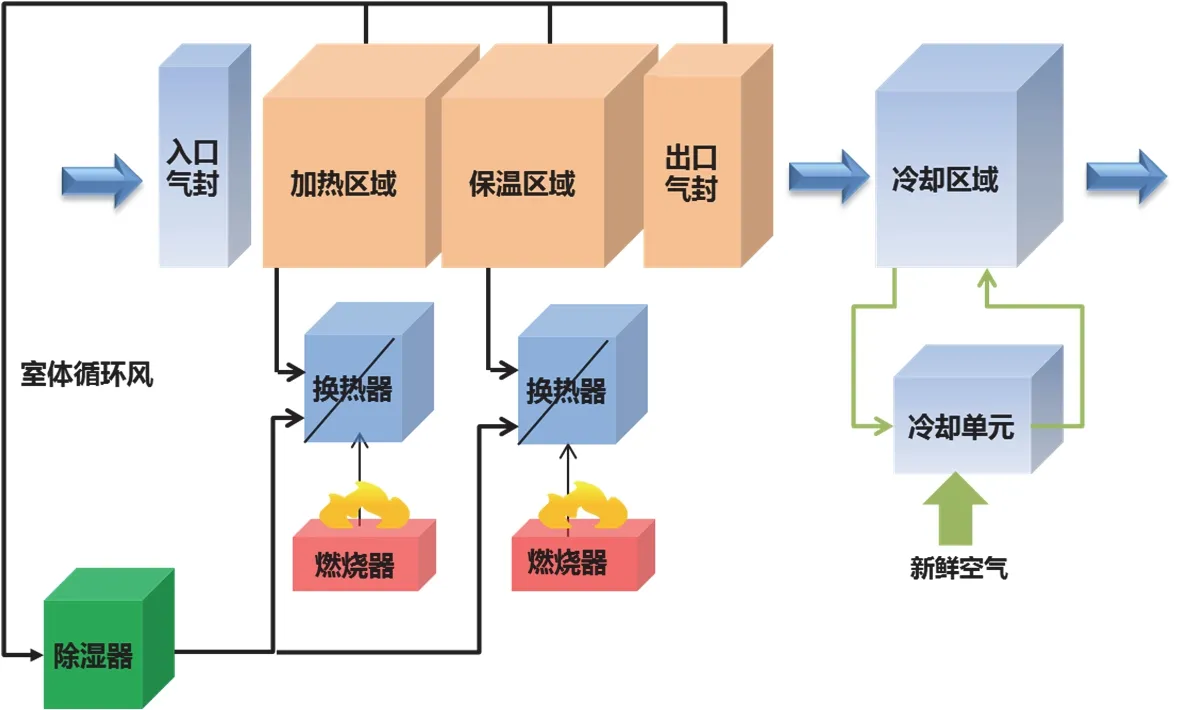

1 水性漆中間烘房的結構和工作原理

因清漆要求對底層漆固含量不低于80%,故水性涂層在中間烘房內要完成脫水,脫水率需要達到約90%。為了在噴涂清漆前能夠滿足脫水率的要求,水性漆工藝中需要設置中間烘房(見圖2)。中間烘房工藝參數的控制是水性漆工藝噴涂過程中非常重要的環節。

對于常規的冷凍水除濕,由于冷凍水的輸出水溫一般控制在7 ~ 12 ℃,考慮熱交換的效率,室體空氣溫度只能控制在10 ℃以上,此時標準狀態下的飽和濕空氣的含水量最多只能達到7.7 g/kg 左右,不能滿足工藝要求。所以水性漆中間烘房除濕一般需要增加壓縮機制冷。

圖2 水性漆中間烘房的結構 Figure 2 Structure of intermediate drying oven

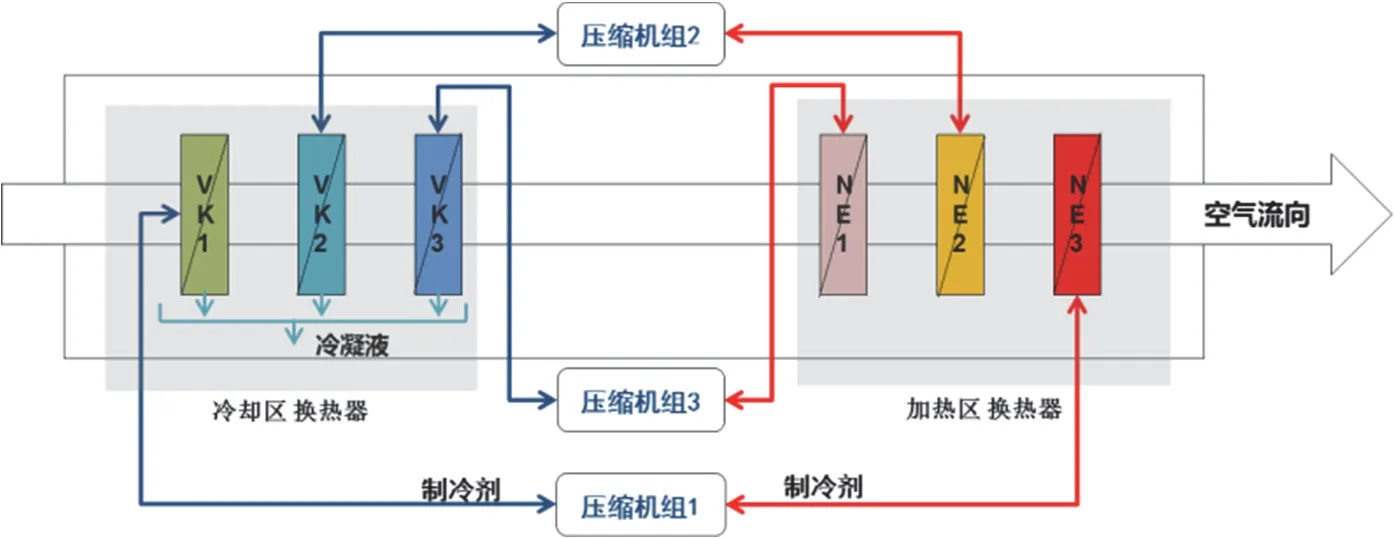

為了避免在烘房中汽車車身上產生冷凝液,中間烘房供應的空氣必須盡可能保持干燥,并且維持在較高溫度。通過換熱器的空氣首先被吸收至除濕器單元進行除濕。以圖3 所示的德國Heck 除濕系統為例,它通過3 個蒸汽壓縮冷凍回路將空氣流冷卻到露點以下,處置冷凝水,然后利用制冷過程產生的余熱加熱熱氣流,以獲得調節良好的低濕高熱空氣流。該除濕系統有多達6 組換熱器,根據各區域控制目的不同,各區域設置的溫度并不一致。

圖3 某水性漆除濕系統的原理圖 Figure 3 Principle diagram of a dehumidification system for water-based coating

2 銅盤管換熱器的腐蝕問題

某涂裝車間總計使用了4 套上述的除濕系統,投入使用日期不一,但是每套除濕系統在運行4 年左右都開始出現換熱器內部銅盤管發生腐蝕穿孔的現象(見圖4 和圖5),造成了制冷劑從換熱器盤管和噴射管中泄漏,不但引發了多次設備停機,而且不斷泄漏的制冷劑對設備安全造成了持續的威脅。腐蝕穿孔集中表現在冷卻區預制冷VK1 區和預制冷VK2 區。調查其他水性漆工藝的涂裝車間后發現該問題同樣存在,這成為困擾水性漆工藝生產過程中的一大難題。

圖4 腐蝕穿孔后的噴射管和盤管照片 Figure 4 Photos of jet pipe and coil after corrosion perforation

圖5 腐蝕穿孔處制冷劑泄露的局部照片 Figure 5 Photos of local corroded and perforated positions with refrigerant leakage

2. 1 銅盤管換熱器腐蝕原因分析

2. 1. 1 涂料中的有機物質對銅盤管的化學腐蝕

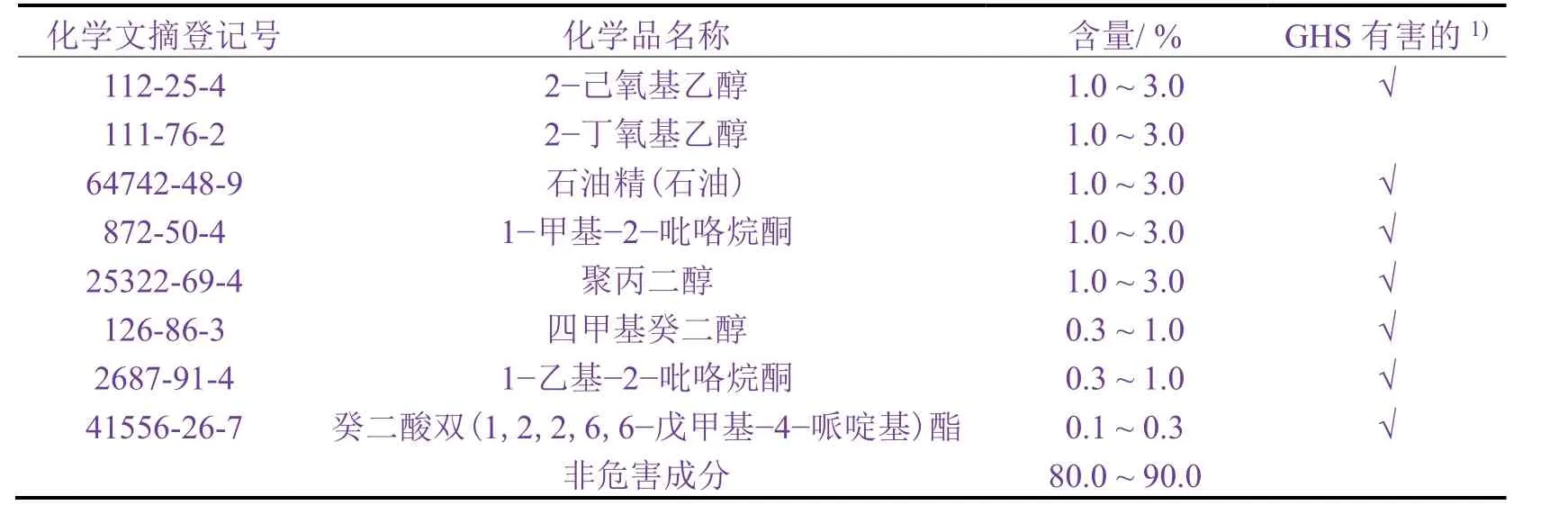

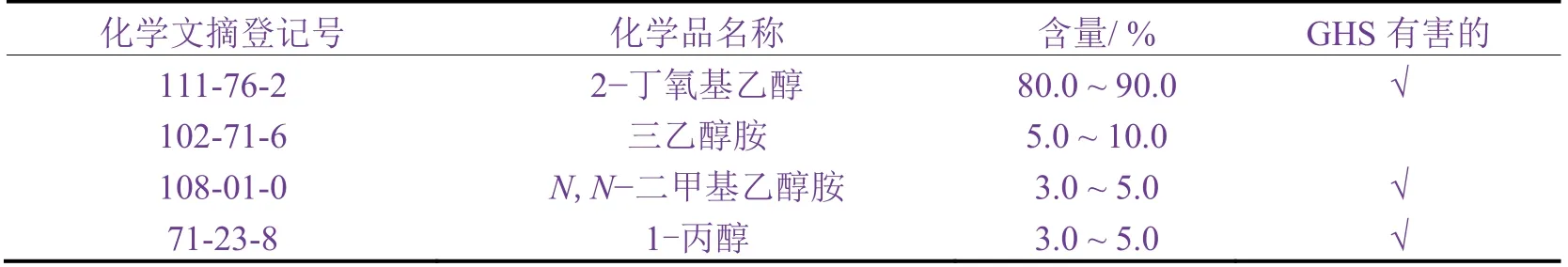

以表1 所列的某水性漆成分為例,其中含有石油精及吡咯烷酮,而一般通用金屬水性漆和水性漆清洗劑(見表2)中有胺類成分,它們在潮濕環境下都會對銅有較大的腐蝕作用[2]。

表1 某品牌白色色漆的化學品安全技術說明書(MSDS)Table 1 Material safety data sheet (MSDS) of a white paint

表2 某品牌色漆清洗劑的MSDSTable 2 MSDS of a cleaning solvent

2. 1. 2 環境因素

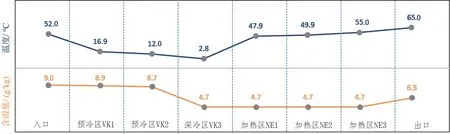

從除濕系統各段的溫濕度分析(見圖6)來看,預制冷VK1 區和預制冷VK2 區承擔除濕功能的同時,其冷凝水析出后造成了換熱器處于十分潮濕的環境,并與涂料中的腐蝕成分綜合,令整個換熱器的盤管腐蝕嚴重[3]。

圖6 除濕系統各段換熱室體的溫濕度變化 Figure 6 Variation of temperature and humidity in different heat exchangers of a dehumidification system

綜上,油漆成分中對銅有腐蝕的化合物在中間烘房高濕的環境中加速了換熱器銅質盤管的腐蝕,引發了盤管內制冷劑泄漏、換熱效率降低等一系列問題,導致設備停機及帶來了質量風險。

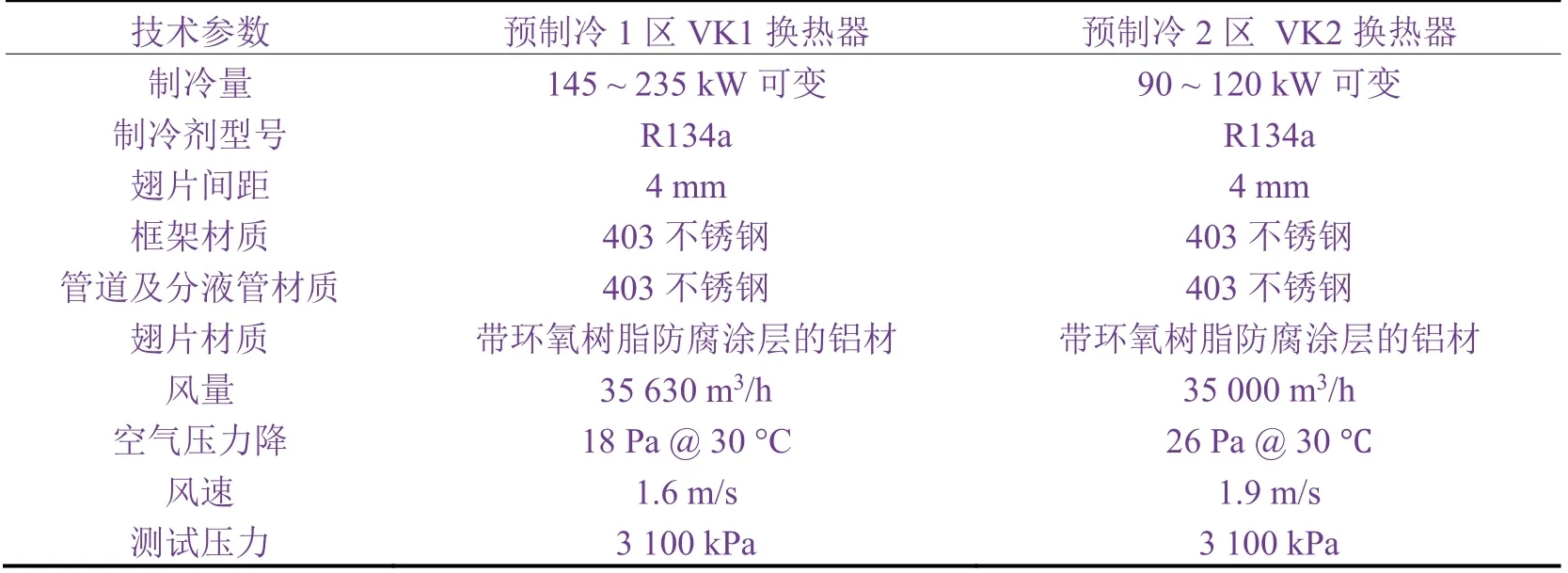

2. 2 不銹鋼盤管換熱器的應用

為解決換熱器的銅盤管在水性漆中間烘房中的腐蝕問題,筆者所在生產線對冷凝段的兩段換熱器進行了改造。在滿足換熱效率的情況下,對高濕區的預制冷1 區和預制冷2 區的換熱器整體重新進行了規劃設計(見表3),將內部的盤管、噴射頭、框架等銅質結構用不銹鋼材質進行替代改造(見圖7)。

表3 不銹鋼換熱器的技術參數 Table 3 Technical data of stainless steel heat exchangers

圖7 不銹鋼盤管換熱器整體及盤管、翅片的細節 Figure 7 Photos showing the whole stainless steel heat exchanger as well as the details of coil and fins

2. 2. 1 不銹鋼盤管與銅盤管的導熱性比較

由于銅盤管的導熱系數為100 W/(m·°C),不銹鋼盤管的導熱系數為13 W/(m·°C),因此更換后當然會影響總體的傳熱系數。但是,不銹鋼盤管的壁厚可以減薄至0.5 ~ 0.8 mm,而銅盤管因強度及沖蝕磨損等原因,其壁厚不能低于1.2 mm。另外,銅盤管內外壁比不銹鋼盤管更粗糙,容易結垢,增加了銅盤管的熱阻,這又使銅盤管與不銹鋼盤管在總體傳熱系數上的差距更小。在壁厚相同的情況下,不銹鋼盤管的總體傳熱系數僅比銅盤管低6%[4]。因此,可以通過降低不銹鋼盤管壁厚來保證不銹鋼盤管的總體傳熱系數與銅盤管一致。

2. 2. 2 不銹鋼盤管與銅盤管的抗腐蝕性能比較

不銹鋼盤管與銅盤管相比具有以下優點:抗沖蝕性能好,能抵抗蒸汽狀水滴高速中的沖擊腐蝕;抗氨腐蝕性能好;耐水側沖擊腐蝕,可實現無銅離子系統,且可通過提高pH 來減少腐蝕,可提高冷卻水流速至2.3 m/s,最高可達3.5 m/s,這樣既可提高總體傳熱系數,又可減少管內雜質的沉積。

2. 2. 3 不銹鋼盤管與銅盤管在運維方面的比較

熱傳導效率方面的保證意味著在整體換熱器的尺寸和翅片的布局上可以保持原有結構,使得設備更新替換與改進成為可能。不銹鋼盤管的傳熱效率衰減緩慢的優勢又為后期穩定運行提供了可靠保證。

隨著運行時間的延長,銅盤管氧化層將越來越厚,傳熱效果會越來越差,而不銹鋼盤管基本不會發生氧化,或氧化得很慢。因此,不銹鋼盤管換熱器與銅盤管換熱器如果同時投運,運行時間越長,不銹鋼盤管換熱器的經濟性將會比銅盤管換熱器越來越好。

經過改造運行后,制冷壓縮機負荷得到明顯改善,其長遠經濟性優勢明顯。以筆者所在的現場為例,若不考慮設備惡化造成的質量損失的成本,就設備投資費用來看,銅盤管換熱器的平均壽命約為4 年,而不銹鋼盤管換熱器可以使用10 年以上,雖然不銹鋼盤管換熱器的初始投資要高于銅盤管換熱器,但是綜合年均成本要節約34%。

總之,雖然不銹鋼盤管的傳熱系數比銅盤管低,但不銹鋼盤管可以通過減小壁厚使二者之間導熱性的差距縮小。而不銹鋼盤管內壁比銅盤管更光滑,對流換熱系數比銅盤管高,外壁也比銅盤管光滑,凝結放熱速度更快。根據多次測試和計算,壁厚為0.7 mm 的不銹鋼盤管的總體傳熱系數下降很緩慢,而銅盤管的總體傳熱系數下降要大得多。另外,不銹鋼盤管比銅盤管更耐腐蝕,抗振性和耐磨性也好,使用壽命是銅盤管的3 倍。長遠考慮,使用不銹鋼盤管在整體上能提高機組的經濟性是顯而易見的。

3 結語

采用水性漆噴涂的涂裝工藝,中間烘房的除濕系統所處的高濕環境與循環風中涂料的有機物混合后造成換熱器中銅質盤管和部件腐蝕,并引發除濕系統的頻繁停機以及制冷劑泄漏安全事故,對正常生產造成威脅。隨著換熱器的不銹鋼盤管制造工藝技術的成熟,研究和實踐都表明:使用不銹鋼盤管換熱器替換易腐蝕的銅盤管換熱器,既保證了中間烘房除濕系統的穩定,又延長了換熱器的使用壽命長,后期換熱效率衰減慢,具有很好的綜合經濟效益。