預制模塊化艙室單元的應用

羅壘 劉崇喆 馬金金 余丹 陳濤

摘? ? 要:簡要介紹海洋平臺類船舶艙室的發展和結構組成,分析國內預制模塊化艙室單元在實際應用中的優缺點,提出優化建議,為提高海洋工程裝備配套的完整性與先進性創造條件,縮短艙室安裝周期,提高艙室安裝效率。

關鍵詞:模塊化;預制艙室;舾裝完整性

中圖分類號:U671.91 ?? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A

Abstract: This paper briefly introduces the development and structural composition of the offshore platform cabin, analyzes the advantages and disadvantages of prefabricated modular cabin unit in practical application, and puts forward reasonable suggestions for installation optimization, so as to create conditions for improving the integrity and advancement of marine engineering equipment. The application of prefabricated modular cabin unit will shorten the cycle of cabin installation and greatly improve the efficiency of cabin installation.

Key words: Modularization; Prefabricated cabin; Integrality of outfitting

1? ? ?前言

隨著現代造船業務的蓬勃開展,人們對船舶各方面的性能要求越來越高,船舶設計標準也跟著提高。以居住平臺和豪華郵輪為例,增加了乘客休閑體驗的功能設計。休閑體驗功能,主要體現在以下三個方面:乘客空間、舒適度和乘客休閑設施。為了滿足乘客空間和舒適度,預制模塊化艙室單元的設計理念被提出來,并漸漸走向成熟。

2? ? ?預制模塊化艙室單元的發展現狀

在20世紀二、三十年代,模塊化設計和建造已被國外先進造船國家提出,美國和德國是艦船領域模塊化技術的先驅,而芬蘭是民船領域預制模塊化艙室單元的倡導者。民船在以中間產品為導向、殼舾涂一體化、均勻連續地總裝造船的現代造船模式推動下,具備了成組技術和區域化造船的良好基礎與經驗,在模塊化建造方面比較領先。我國在模塊化造船方面還處于起步階段,自主設計能力較差,主要是通過技術引進的方式來實現模塊化艙室單元的建造工作。就建造效率而言,目前廣船國際有限公司走在國內前列。該公司有26個預制艙室單元組裝平臺,每個組裝平臺平均7天組裝1個艙室單元,每月可生產約104個艙室單元。

國內的部分海洋平臺及客滾船已加入預制模塊化的隊伍中,但還不能實現全部艙室預制模塊化,還有很大的提升空間。

3? ? 預制模塊化艙室單元的集成系統

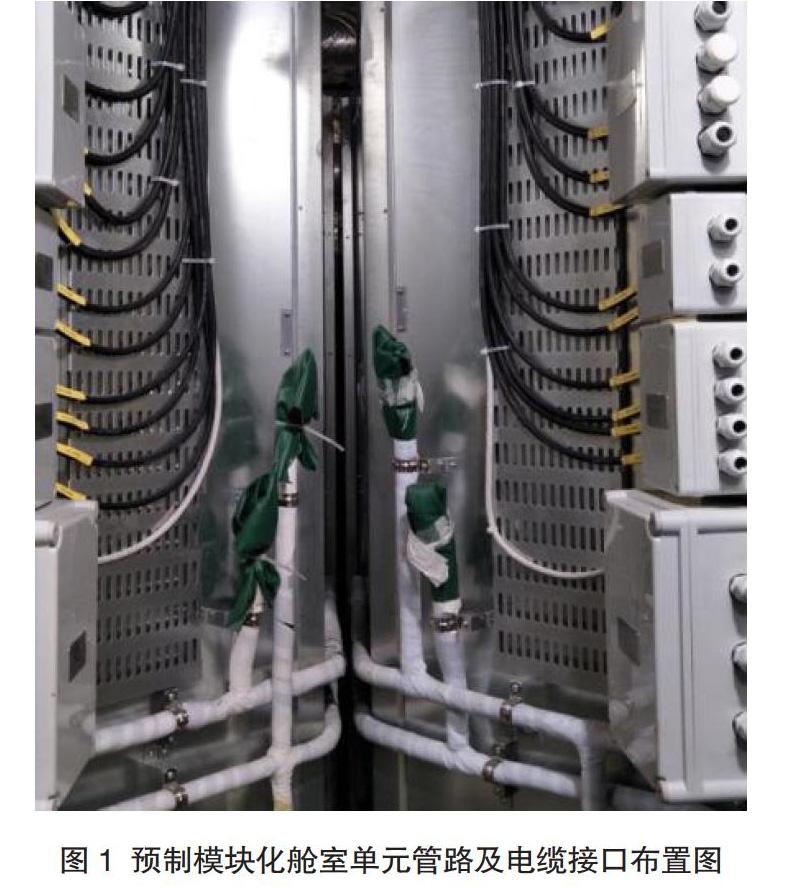

一個完整的預制模塊化艙室單元,包括整體式衛生單元、壁板及天花板、防火門系統、通風系統、電氣及設備系統、家具等。所謂艙室單元模塊化,就是在生產車間內將以上設備、材料及相關附件進行整體組裝成一個獨立的單元,然后整體運輸和吊裝。組裝完畢的艙室單元,應滿足船舶艙室的相關規范及規格書的要求,譬如艙室凈高、房間最小面積、艙室耐火結構、噴淋系統覆蓋面積、舒適度等相關要求。同時,艙室單元應該標準化:所有的管路接口應統一規格,統一布局在衛生單元后方三角區域;所有的電纜接口也應該設計集成的接線盒,統一布局在衛生單元壁上,如圖1所示。

4? ? ?預制模塊化艙室單元的優點

傳統的船舶艙室建造工作步驟如下:艙室鋼結構完工→舾裝件完工(內舾、外舾、電舾)→管路系統密試(水管、氣管、風管等)→電纜完整性及水密報驗→涂裝作業→絕緣、敷料敷設完工→艙室內裝板安裝→相關附件安裝(出風盤、燈具、電氣開關、按鈕、接線盒、五金件、散裝潔具、雜件等)→地板膠及瓷磚敷設→家具安裝。

預制模塊化艙室單元的建造工作步驟如下:艙室鋼結構完工→舾裝件完工(內舾、外舾、電舾)→管路系統密試(水管、氣管、風管等)→電纜完整性及水密報驗→涂裝作業→預制模塊化艙室單元安裝。

預制模塊化艙室單元的設計與建造,與傳統艙室建造工作相比有以下優點:

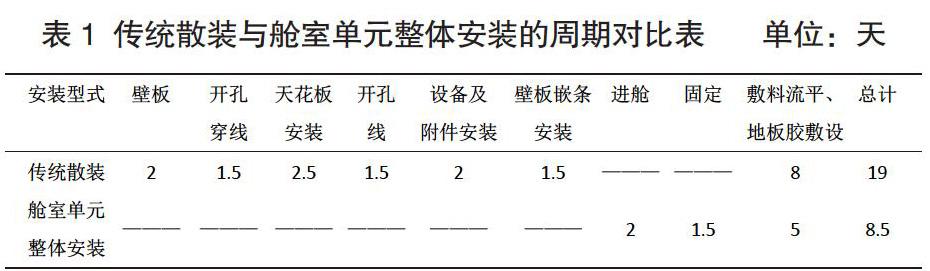

(1)將艙室建造工作由船上拼裝(散裝)改進為車間內組裝(見圖2),極大地改善了施工環境,減少了交叉作業,提高了施工精度和效率。中船黃埔文沖船舶有限公司已完工的GM-180A平臺,某層甲板含16個艙室單元,封板面積約453㎡、流平面積約163㎡。與傳統散裝模式施工周期對比,結果如表1所列。

由表1可以看出:對比傳統散裝模式,預制模塊化艙室單元整體安裝周期縮短了一半以上,采用模塊式艙室單元將大大縮短周期,提高內裝施工效率;

(2)預制模塊化艙室單元組裝工作,可以和鋼結構建造同步開始。作為一個獨立的艙室單元,不受前道工序的制約,極大程度地縮短了艙室安裝周期;

(3)由于模塊化設計的標準化,幾種型式的模塊即可覆蓋整艘船舶甚至是同類型船舶的艙室設計,很大程度上減少了設計人員的工作量;

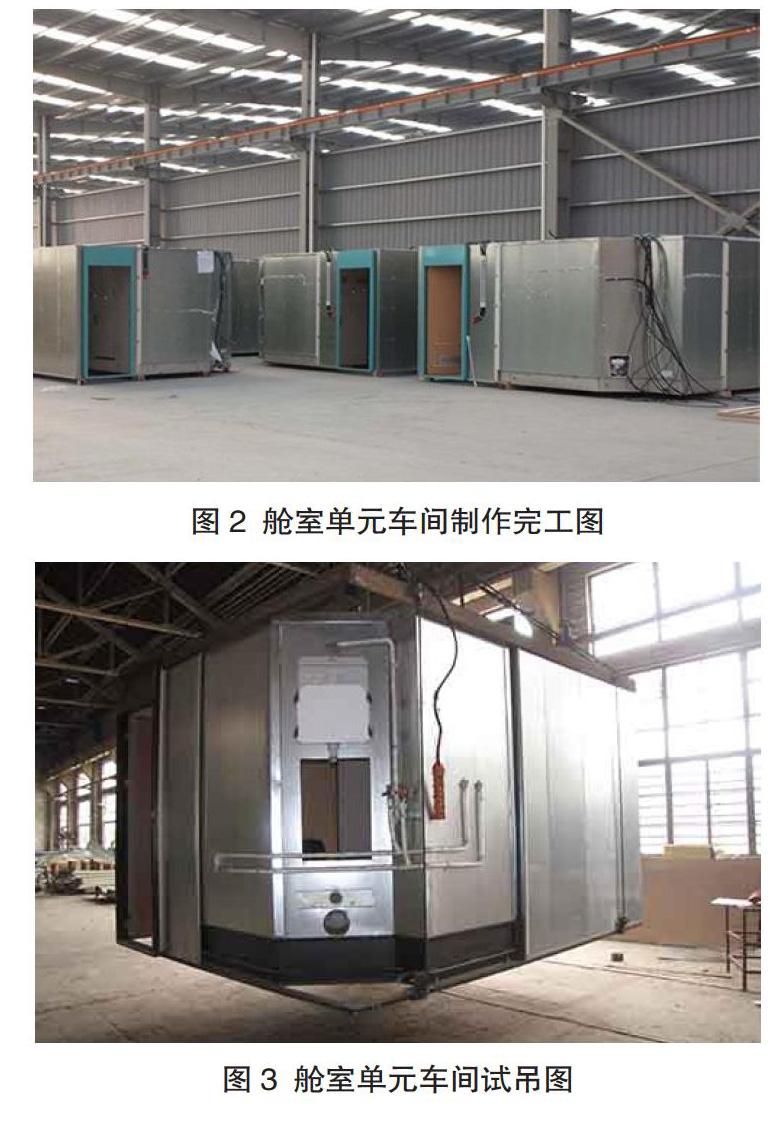

(4)由于模塊設計的標準化,完工后的艙室單元整體質量高于現場拼裝的艙室。作為獨立的模塊化艙室單元,設計時考慮了整體吊裝的加強方案(見圖3),因此艙室強度與穩定性比傳統艙室更優;

(5)在施工材料的管理方面,模塊化艙室單元更具有先進性;車間內組裝減少了動火作業及涂裝作業對艙室內裝材料的損壞,也減少了現場拼裝造成的材料浪費;

(6)由于預制模塊化艙室單元的每個房間都是獨立存在的個體,一定程度上較少了噪音的傳遞,房間的隔音效果較傳統艙室要好。

5? ? 預制模塊化艙室單元的缺點

我國預制模塊化艙室單元起步較晚,技術上缺乏獨立性與創新性。雖然具有很多傳統艙室設計不具備的優點,但也不可避免的存在以下缺點:

(1)為了滿足規范及規格書對于艙室的相關要求,生產設計初期就要對艙室進行模塊化設計,將艙室的組成與功能有機結合、同步設計。以國內設計現狀分析,從詳細設計圖紙供應齊全到生產設計完畢的持續周期較長,對于設計周期不充裕的船舶產品,預制模塊化艙室單元的生產及安裝進度受嚴重制約;

(2)預制模塊化艙室單元的尺寸較大,吊裝及轉運難度大,存在一定的安全風險;吊裝通常采用的是特制的吊運工裝,通過上建外鋼壁上開設的工藝孔進艙(見圖4);上建鋼甲板層高及工藝孔大小,對預制模塊化艙室單元能否順利進艙起到決定性作用(見圖5)。若原本鋼甲板層高不盈余或是工藝孔不夠大,預制模塊化單元沒法進艙;

(3)由于部分工藝孔的開設幾乎跨過了兩層甲板,增加了前期的結構設計和強度核算,而且工藝孔附近的焊接式矩形窗在工藝孔回裝后可能會發生變形;

(4)由于預制模塊化艙室單元需要在上建各層內部轉運,設計時需盡量避免中間鋼圍壁和中間立柱,同時還要避免甲板梁拱,需增加甲板反面T型加強。

(5)由于以上限制,導致分段總組和總段搭載后甲板平整度變差;艙室單元轉移小車在完工的敷料表面行走,也會對敷料造成一定程度的損壞,嚴重時會造成敷料開裂、脫層等質量問題;

(6)預制模塊化艙室單元內部的家具,通過角鐵固定在內裝板壁板上,艙室單元進艙定位后,家具底部的自流平施工后無法檢驗,且質量無法保證;家具底部無法敷設地板膠,家具與自流平之間也會存在間隙;當地板膠施工后,家具周邊底部與地板膠交接處的接縫處理較困難,只能通過玻璃膠來填補,影響艙室美觀;

(7)由于通道的內裝板散裝,通道的壁板在門上方的高度與預制模塊化艙室單元的定位有關。艙室單元是獨立的個體,定位時高度方向會有誤差,沿著通道方向的艙室單元可能會出現高低不一的情況,影響通道艙室門及門頭板的整體美觀性。

6? ? ?預制模塊化艙室單元設計及安裝優化建議

(1)設計前綜合考慮通風、電氣、管道等專業與內裝的結合,注意相關規范對居住區的要求,比如防火分隔、噴淋系統、居住舒適性等要求;

(2)甲板敷料敷設前,以房間為單位通過全站儀測量甲板的平整度;根據甲板變形量,選擇火工校正或開刀校正,一般10 mm及以下的變形可通過火工校正;用于固定預制模塊化艙室單元的預制底碼,要沿著通道方向整體測平面度,高度誤差控制在5 mm內;

(3)工藝孔開設后,在孔邊緣增設臨時加強構件,防止鋼壁發生不可逆變形;。位于工藝孔附近的窗戶、扶手等舾裝件,采用貼裝或緩裝的形式;

(4)吊裝工裝要做負重試驗,且應在工裝上設計可靠的固定措施,防止預制模塊化艙室單元在起吊后發生晃動。現有的措施是將艙室單元的四個頂角用繩索固定在工裝上,可增加四個底角的可拆卸限位擋板;

(5)預制模塊化艙室單元進艙前,在完工敷料表面鋪設一層3 mm黑膠皮或保護地板膠,防止敷料開裂;沿著通道將艙室單元的邊界線彈出,便于安裝時校準。

7? ? 結論

隨著國內造船技術的迅速發展,越來越多的船廠開始嘗試使用預制模塊化艙室單元,積累了豐富的經驗。預制模塊化艙室單元未來會成為大型客船、郵輪及海工平臺的發展趨勢,進一步研究預制模塊化艙室單元技術很有必要。在未來的郵輪建造中,模塊化還應向模塊標準化轉變,最大程度地發揮它的優勢,為中國造船業的發展助力。

參考文獻

[1]鐘肖,付明明,仲光華,王逢軍,祁德路.海洋平臺建造中的模塊化建造技術應用[J].中國石油和化工標準與質量, 2020, 40(23): 189-191.

[2]薛偉勝.預制模塊化艙室單元技術在客船建造上的應用分析[J].機電技術, 2019(04): 74-76.

[3]許靖,張晨陽,白新建,郝金鳳,封毅.改裝FPSO模塊化生活樓振動與艙室噪聲研究[J].中國修船, 2018, 31(02): 48-53.

[4]孫新峰.預制模塊化艙室單元的技術特點及應用[J].船舶, 2015, 26?(01): 9 6-100.

[5]王金娥,曹紅梅,李蘭美.模塊化造船技術應用綜述[J].造船技術,?2013(05): 1-4+15.

[6]董煒,趙虹,王威.大規模定制下模塊化造船技術概述[J].船舶, 2012,?23(05): 81-84.