新型單元模塊建造技術研究

莊瑞民

摘? ? 要:以單元模塊為研究對象,介紹單元模塊劃分方法、單元模塊網格化吊運技術。設計一種結構簡單、使用方便、高效安全的管子舾裝模塊單元吊運方法,克服常規單元吊運方法存在的不足,解決行業關鍵性技術問題。

關鍵詞:單元模塊;單元模塊劃分;單元模塊吊運;網格化吊運

中圖分類號:U671.4? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A

Abstract: Taking unit module as the research object, this paper introduces the design division method of unit modules,the research on grid lifting technology of unit modules. A simple structure, convenient use, efficient and safe lifting method of tube outfitting module unit is designed, which overcomes the shortcomings of conventional unit module lifting.

Key words: Unit module; Unit module division; Unit module lifting; Grid lifting

1? ? ?前言

目前先進的造船技術工藝均采用機電設備、系統、管系模塊化設計制作,因建造項目集成度較高、艙室分割多、空間狹窄,對建造分段劃分難度高,不僅需要考慮船體結構特點,還要考慮艙室、設備系統完整性,同時要方便單元的整體吊裝。

對于分段的劃分,需要設計成敞開式,代替封閉或半封閉的分段,為后續單元的清空吊裝、快速吊裝創造有利條件。

單元模塊化設計與建造,具術有如下優點:(1)可以專業化內場自制、廠外協作或者采購,改善施工環境;(2)節省場地、提高工作效率,實現中間產品化;(3)可以優化施工工序,縮短造船周期,降低成本。

2? ? 單元模塊設計

2.1? ?單元模塊的劃分

開展單元模塊設計建造,需要全盤策劃,使單元預裝率有所提高,減少后道工序的工作量和改善后道工序的工作環境;因單元組裝可以與分段制作平行作業甚至提前作業,能大大地縮短整個建造周期。

總體布局時要考慮艙室、設備、管路布置完整、合理,一般牽涉到三大系統:水系統、油系統和氣系統。

單元的劃分,直接影響單元的外型尺寸、重量、數量、吊裝等。在滿足轉運、吊裝條件基礎上,盡量考慮把單元做大,以減少單元之間的連接工作,減少外場轉運、吊裝的工作量,有利于減少安裝誤差和提高工作效率;單元劃分的外形要盡量是規則形狀,這主要是考慮單元的美觀性和吊裝重心的平衡。圖1為某船單元模塊圖。

2.2? ?單元模塊設計方法

在生產設計階段,依托分段、區域和總段的合理劃分,以中間產品為導向對各道工程進行分解;在各個區域進行綜合布置的過程中,將設備、管路、電路、鐵舾件及其他舾裝件等相對密集的區域規劃成單元模塊,既便于在內場制作,也便于轉運及吊運安裝,又可以在建造的不同階段與主體建造形成平行生產制作。

通過對船體結構、設備、管路、電氣、舾裝的分析研究,單元模塊大體可分為四類:

(1)管路單元模塊。船上有些位置管子相對密集并排列有序,將此位置的管子(包含其配置的閥件、附件等)配上組合式的支架使其合成為該位置管路的整體模塊;

(2)組合件單元模塊。由若干管子及其相關的管附件組成的具有獨立功能的單元整體;

(3)功能性單元模塊。以獨立的設備為主體,將機電設備、鐵舾件、管路及其附件等連接成一體,可進行獨立試驗的單元體;

(4)區域性單元模塊。主要以甲板區域、機艙區域為主要位置,根據此位置的布局和設備裝置的應用特性及建造工藝方針,將該區域劃分為大小不等、不同系統的區域性單元。

3? ? 新型單元模塊網格化吊運技術

隨著現代造船模式的快速發展,形成了管舾單元模塊建造生產線。按區域/階段/類型分類成組建造技術的使用,實現了船舶建造作業的管舾單元模塊化管理,減少船舶建造周期,提高建造效率和質量;按照船舶功能系統區域劃分,將舾裝管子、設備、基座平臺組成若干個適宜施工的單元模塊,待這些單元模塊建造完工后再直接吊運到分段、總組段、船臺或船上定位安裝。此吊運裝配工序模式具有十分重要的意義,其中管子舾裝件由于其零件結構多樣分散,實現快速高效、低成本的單元模塊化吊裝難度較大。本文提出了一種新型管子單元模塊網格化吊運技術,可以有效的實現快速高效、低成本的吊裝。

3.1? ?傳統單元模塊吊運方式存在的問題

在船舶建造過程中,為了提高建造效率和質量,按照船舶功能系統區域劃分,將舾裝管子、設備、基座、平臺、通道、電纜托架等,組成若干個適宜施工的單元,待單元組裝成型后再直接吊運到船上定位安裝。其中,舾裝管子單元主要由管子和槽鋼、角鋼等型鋼組成,在吊運過程中存在以下缺點:(1)采用傳統分離式剛性吊架吊運方法容易散落,吊裝過程存在安全隱患;焊接式吊耳吊裝形式容易引起熱變形,成本高;(2)難于找到合適的耳板吊點位置;(3)耳板跟單元部分燒焊引起單元涂層破壞;(4)單元剛性不足,在吊運時易產生變形甚至零件散落,安裝誤差大、現場返修量大。

3.2? 新型單元模塊網格化吊運技術

新型單元模塊網格化吊運技術,設計了一種結構簡單、使用方便、性能可靠的管子單元吊運的簡易工裝,克服了常規吊運方法的不足,提供了一種安全高效、經濟實用的吊運方法,縮短了舾裝管系單元吊裝安裝的周期。

新型單元模塊網格化吊運結構,是一種用于舾裝管子單元吊運的工裝吊梁,包括活動型耳板、綁扎帶、緊固防滑螺栓和鋼管:(1)工裝吊梁為可拆可變式,根據舾裝管子單元的外形尺寸、重量和部件布置形式調節工裝吊梁的形式;工裝吊梁的鋼管通過綁扎帶與舾裝管子單元捆綁在一起,捆綁位置根據單元部件強度選擇綁扎緊固點,工裝吊梁鋼管通過活動型耳板連接在一起組成網格化框架,通過緊固防滑螺栓限制鋼管間的滑動;鋼管連接和緊固防滑都為可拆式,根據實際情況使用;(2)耳板上方為吊點開孔,吊運時通過卸扣穿過耳板上開孔實現耳板與吊繩連接就可以完成吊裝。該工裝吊梁適用范圍廣、結構簡單、使用方便,克服傳統工裝吊梁的不足,是一種快速、高效、安全的單元模塊吊裝方法。

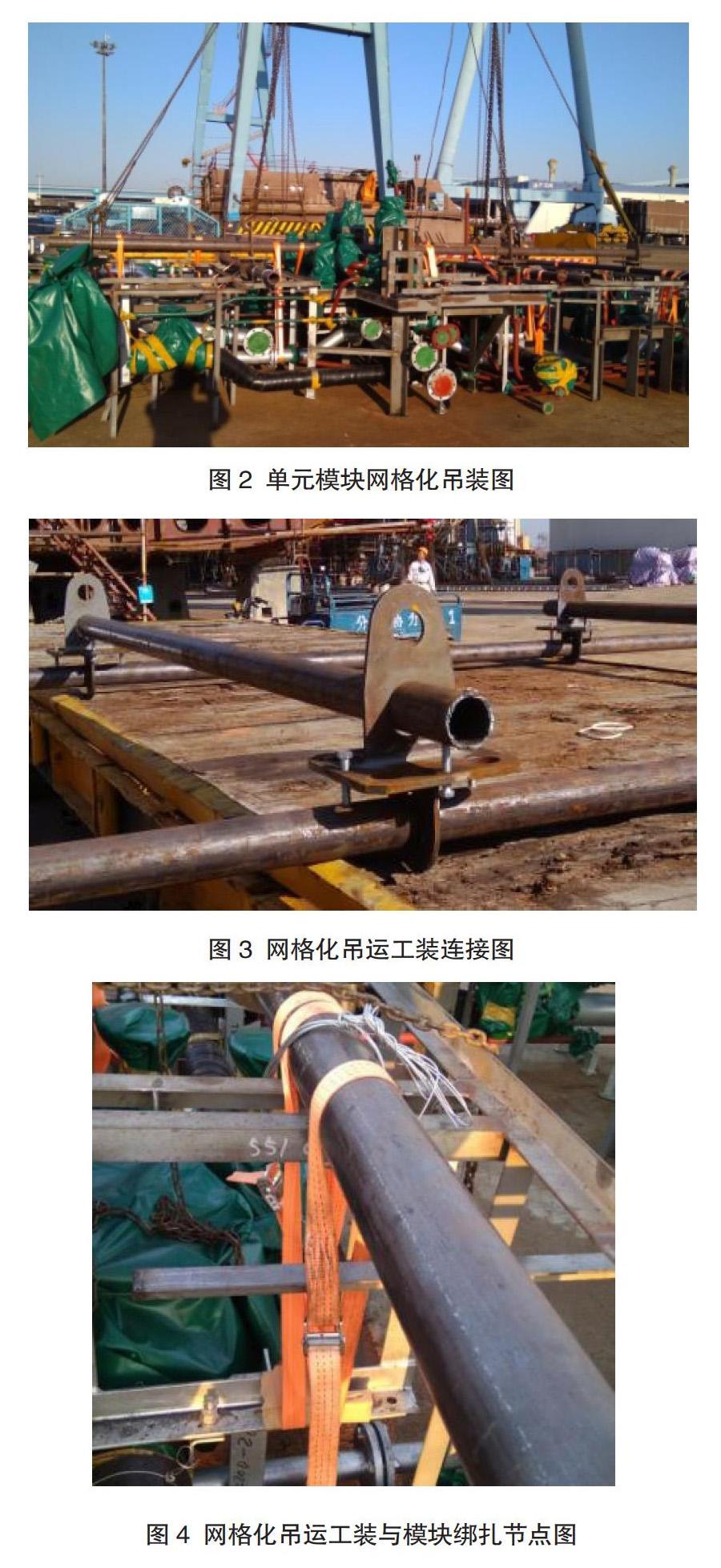

圖2為新型單元模塊網格化吊裝圖,其具有如下優點:(1)鋼管網格框架為可拆式,可重復利用,節省了制作的成本,如圖3所示;(2)工裝吊梁與管子單元之間通過綁扎帶連接,減少燒焊對管子單元的破壞,并節省了焊接費用;(3)綁扎緊固點布置方便、操作簡單,可分散均衡布置,避免集中力破壞;(4)管子單元與工裝吊梁間通過綁扎帶緊固,緊固點根據管子單元強度選擇,與工裝吊梁形成一個整體,增加管子單元吊裝時的剛性,減少變形,如圖4所示;(5)工裝吊梁簡易可拆裝,零件均按標準件設計,根據單元模塊形狀大小實現多變組合型式。

目前新型單元模塊網格化吊運方式,主要運用在管子舾裝單元模塊吊運,適用于在管子鐵舾預制成單元模塊后進行吊運裝配。將管子舾裝單元移運到分段制作區域進行裝配,單元模塊成型后移運安裝,不僅可以滿足管子舾裝單元吊運,也可以運用于其柔性結構和分散型構件的吊運;采用一種簡單的管子舾裝模塊吊運裝配的管系固定結構,實現管子舾裝單元模塊吊運簡單快捷化,并讓整個吊運裝配過程更加安全可靠,為高風險的船舶、海工建造行業提供一種先進吊裝模式。

4? ? 結束語

采用新型單元模塊網格化吊運技術,設計了一種結構簡單、使用方便、性能可靠的管子單元吊運的簡易工裝,克服常規吊運方法的不足,提供了一種安全高效、經濟實用的吊運方法,保證管舾單元安裝精度和質量,縮短了舾裝管系單元吊裝安裝的周期。

新型單元模塊網格化吊運技術已經在綜合地質調查船、挖泥船、應急救助船、海工輔助船等多種船舶和海工產品的舾裝管系單元吊運裝配中應用,效果明顯。新型單元模塊吊運技術不僅可以在船舶、海洋工程管舾單元模塊建造中使用,也可以拓展運用于建筑、化工等領域柔性結構和分散型構件等的吊裝工程中。

參考文獻

[1] 何學發, 李維博.模塊化造船技術及其發展綜述[J].造船技術. 1998(1): 10~18.

[2] 李勇.預制模塊化艙室單元技術及其在國內造船業的應用前景[J]. 造船技術,2007(4): 22.