一體化航天伺服機電組件用行星滾柱絲杠研究

彭之春,徐 克,孫耀程

(1.中國航天科工南京晨光集團,南京 210012;2.中國電子科技集團公司第二十一研究所,上海 200233)

0 引 言

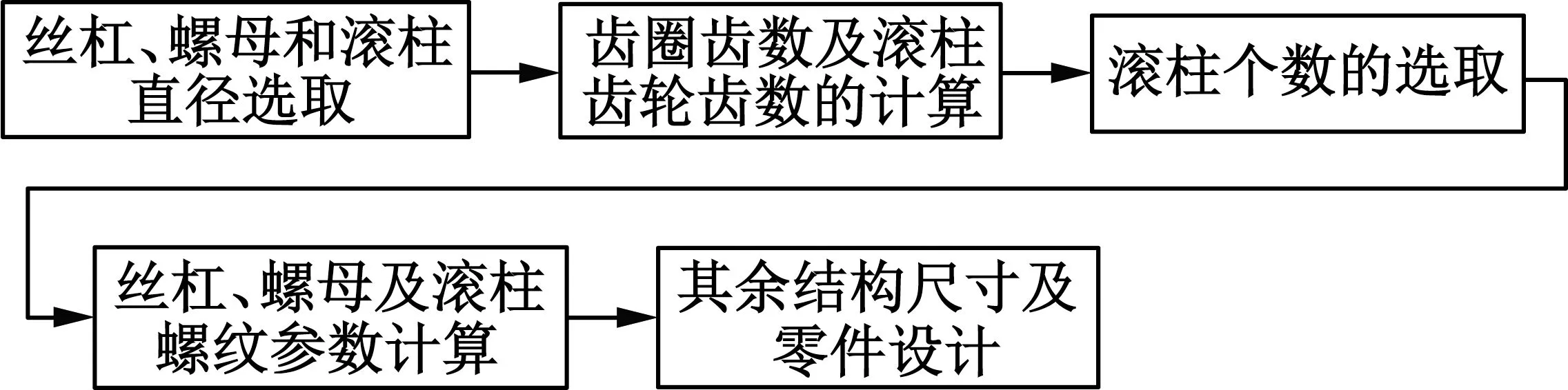

航天伺服機構為滿足軍事設備的小型化、高可靠性、高強度、高剛度要求,采用機電一體化設計方案,如滾柱絲杠與電機一體化、諧波減速器與電機一體化、行星齒輪傳動與電機一體化,可以將行星滾柱絲杠與電機結合應用到精密伺服傳動機構中[1-3]。根據需求,設計了電機與行星滾柱絲杠一體化的機電組件,如圖1所示。

圖1 機電組件

現階段,行星滾柱絲杠的性能指標參照滾柱絲杠的參數指標,主要有傳動精度、動載荷、靜載荷等,而這些參數指標不能滿足對于航天一體化機電組件的行星滾柱絲杠的高可靠性要求。本文設計了一RV10×2行星滾柱絲杠副,并研究該行星滾柱絲杠副的綜合性能評價方法,對綜合性能進行試驗,探究航天用滾柱絲杠的性能評價方法的有效性。

1 RV10×2行星滾柱絲杠副設計

RV10×2行星滾柱絲杠副指標:絲杠行程35 mm,額定推力3 000 N,傳動精度0.02 mm,導程2 mm。

1.1 運動關系分析

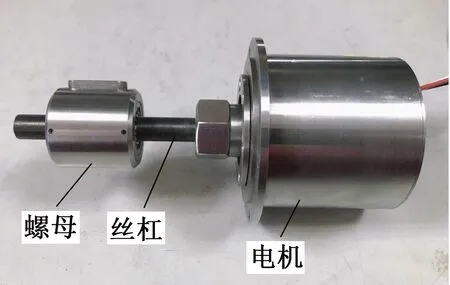

行星滾柱絲杠副的工作原理與行星齒輪機構類似。典型行星齒輪機構,如圖2所示,由作為主動件的太陽輪、作為從動件的行星架、行星輪以及固定的齒圈等組成。

圖2 行星齒輪傳動機構

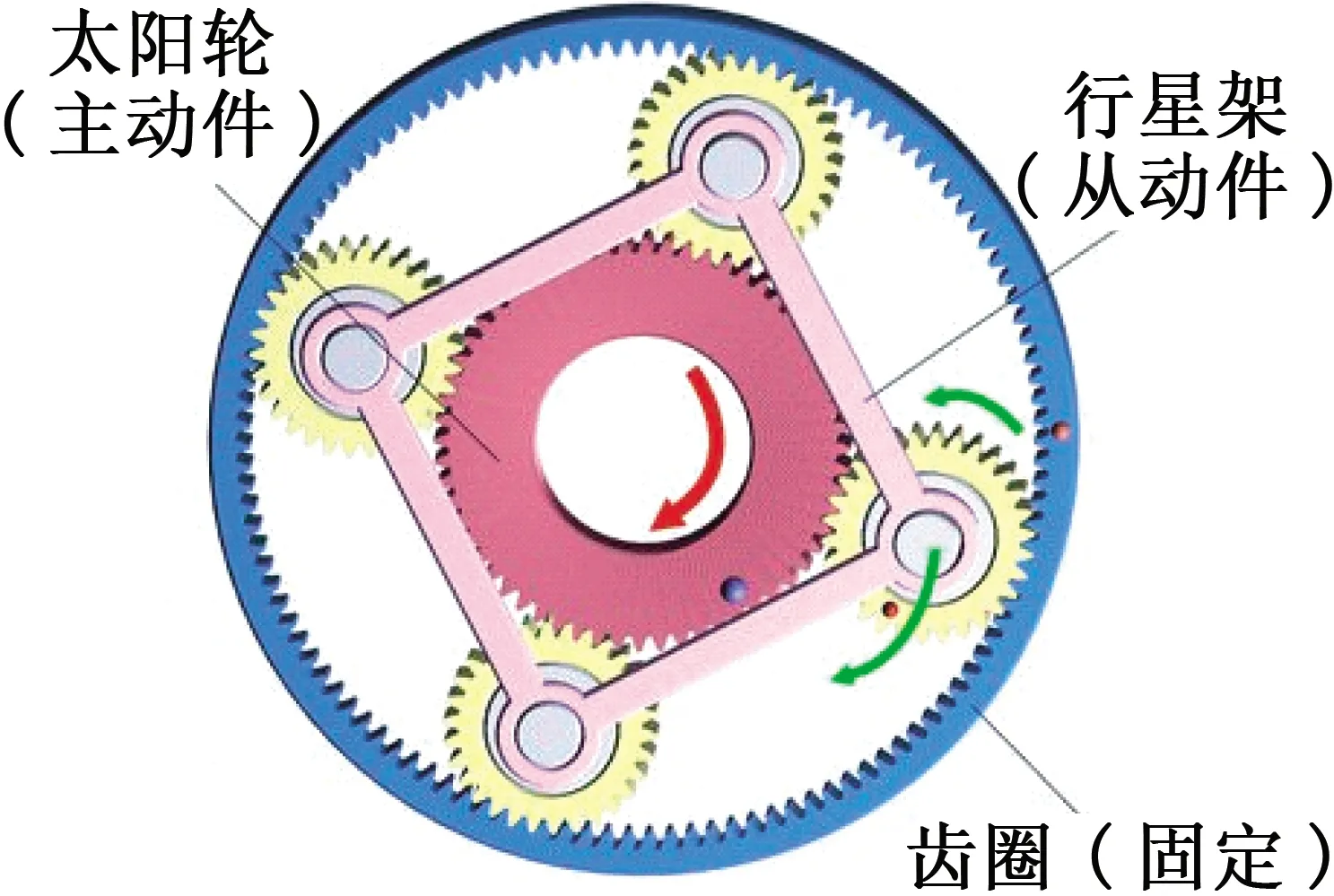

行星滾柱絲杠副的運動關系如圖3所示,滾柱螺紋同時與絲杠外螺紋和螺母內螺紋進行嚙合,等效于行星齒輪傳動機構。其中,絲杠s是太陽輪,保持架H是系桿,滾柱r是行星輪,螺母n是齒圈。

圖3 行星滾柱絲杠副運動關系圖

ds表示絲杠在接觸點的直徑,dr表示滾柱在接觸點的直徑,dn代表螺母在接觸點的直徑,dm表示滾柱的公轉直徑。當絲杠作為主動件轉動時,滾柱沿螺母上的內螺紋表面滾動,猶如滾柱軸承的滾柱運動一樣。但是滾柱的運動需要滿足下列兩個要求:

(a)滾柱相對于螺母運動時,滾柱不自行從螺母中旋出,而是使螺母隨滾柱沿絲杠作軸向移動。

(b)滾柱繞絲杠既作公轉運動,又作自轉運動,同時產生相對于絲杠的軸向運動。

1.2 總體結構匹配設計

標準型行星滾柱絲杠副的設計路線圖如圖4所示。首先選取絲杠、滾柱中徑,根據行星滾柱絲杠副的螺紋傳動關系,計算出絲杠和螺母頭數;再根據行星運動關系和齒輪嚙合原理校核絲杠、滾柱、螺母的基本尺寸,計算滾柱兩端的行星齒輪及螺母上齒圈的基本參數;最后對絲杠副相關參數進行優化。

圖4 行星滾柱絲杠副結構匹配設計過程

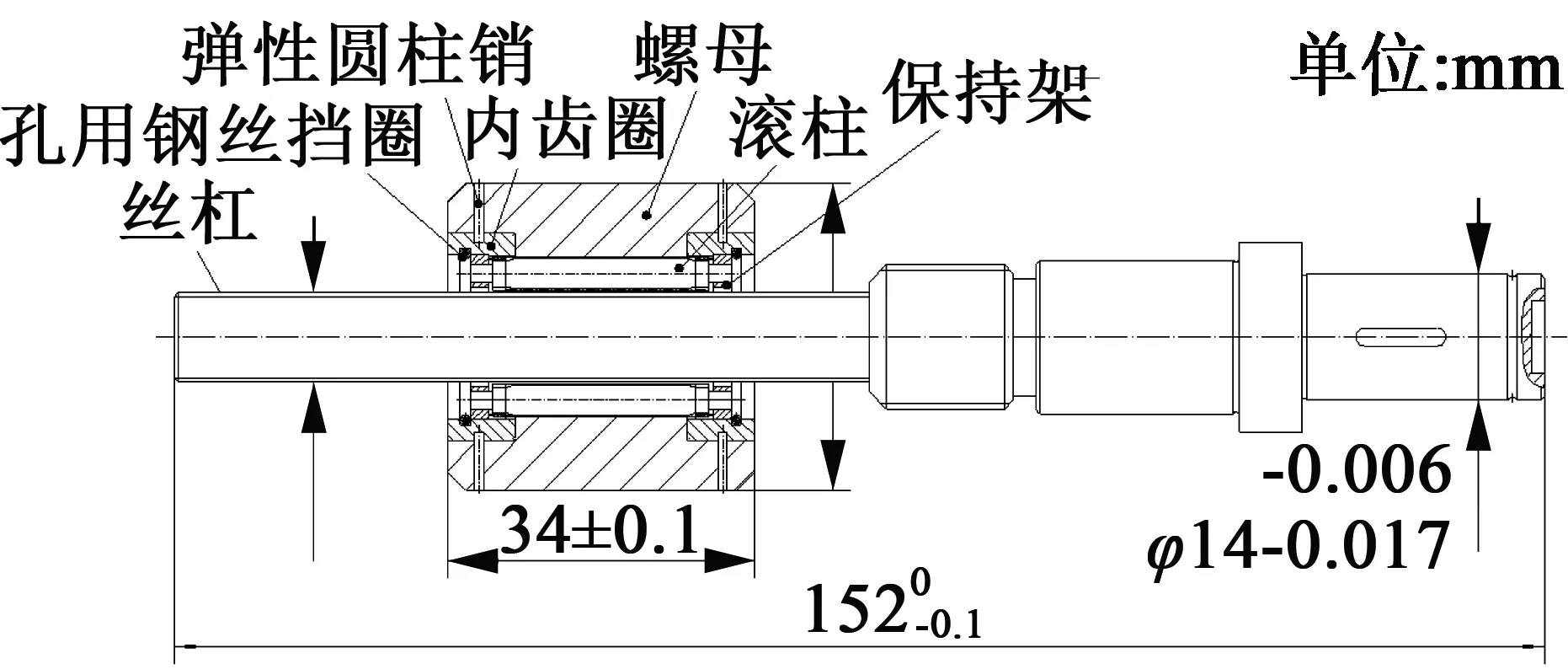

對絲杠、滾柱和螺母主體結構尺寸進行設計計算后,為了保證滾柱絲杠副的裝配和正常工作,滾柱絲杠副還必須包含銷釘、保持架和擋圈等附屬部件,在滾柱兩端還需要加工齒輪,與螺母的齒圈進行嚙合。附屬部件是為適應主要部件的結構而設計的。RV10×2行星滾柱絲杠副的結構尺寸如圖5所示。

圖5 RV10×2行星滾柱絲杠副結構尺寸圖

2 行星滾柱絲杠綜合性能評價方法研究

行星滾柱絲杠是航天伺服機電組件的關鍵傳動部件,實現運動形式的轉換[4-5]。依據航天舵機系統工作需求和行星滾柱絲杠副的特點,提出行星滾柱絲杠綜合性能的測試項目及要求,為行星滾柱絲杠副的綜合性能評價提供依據。

行星滾柱絲杠副性能測試主要有四個方面:行星滾柱絲杠副的精度特性測試,包含滾柱絲杠的定位精度、重復定位精度及反向間隙測試[6];行星滾柱絲杠副的傳動特性測試,包含滾柱絲杠副的傳動效率、摩擦力矩的檢測;行星滾柱絲杠副的承載特性檢測,包括額定靜載荷試驗及剛性檢測;行星滾柱絲杠副的運動特性檢測,包括振動及溫升。

航天伺服機電組件具有傳動精度要求高、傳動效率高、承載能力大的特點。傳動精度直接影響航天飛行器的飛行姿態及運行軌跡,是航天飛行器用機電組件的關鍵參數之一;傳動效率關系到航天伺服機電組件克服負載的能力,是航天飛行器用機電組件的重要參數;行星滾柱絲杠副的承載能力是機電組件的基本參數,也是機電組件功能實現的必備性能。當行星滾柱絲杠副在大負載工況下工作后,行星滾柱絲杠副綜合性能的檢驗條件為螺紋精度,主要包括單牙誤差、全程誤差、牙底倒角。航天伺服機電組件工作時間短、傳動精度高,行星滾柱絲杠副的運動特性如振動、溫升不是機電組件功能實現的關鍵因素,所以運動特性不作為行星滾柱絲杠副的必須檢測指標。

因此,傳動精度、傳動效率、承載能力是航天伺服機電組件用行星滾柱絲杠副的主要評價指標。

3 行星滾柱絲杠性能試驗

根據行星滾柱絲杠綜合性能評價方法的研究,對某型機電組件用RV10×2行星滾柱絲杠的傳動精度、傳動效率、承載能力進行檢測。

3.1 行星滾柱絲杠傳動精度試驗

傳動間隙是航天伺服舵機用行星滾柱絲杠的重要參數之一,直接關系到航天飛行器的飛行軌跡,因此,傳動精度為該型滾柱絲杠的關鍵性能指標。

傳動間隙是指行程內以某位置為基準位置向同一方向運行一段距離后,再反向運行同樣的距離,螺母最后停止位置與基準位置的差值。

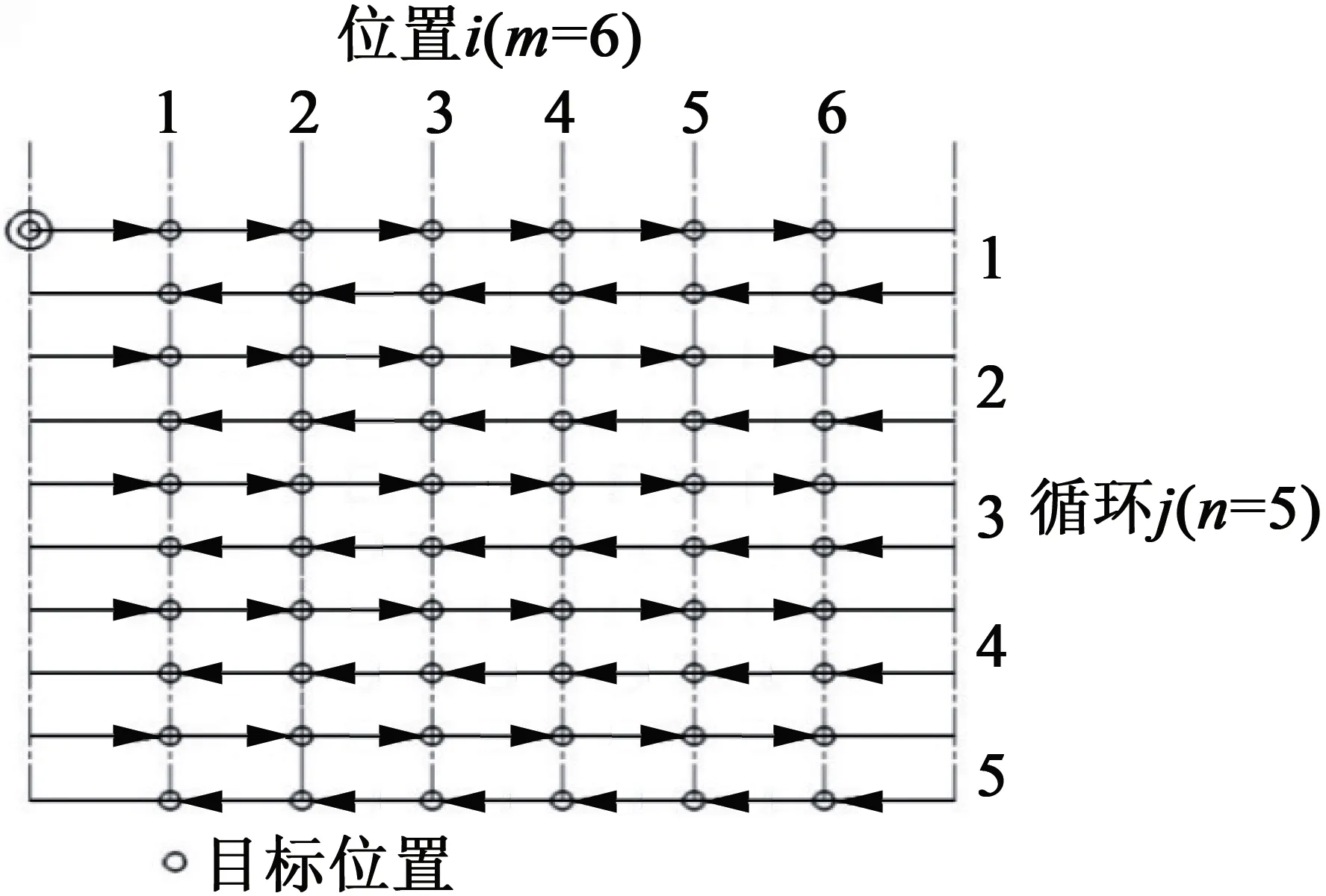

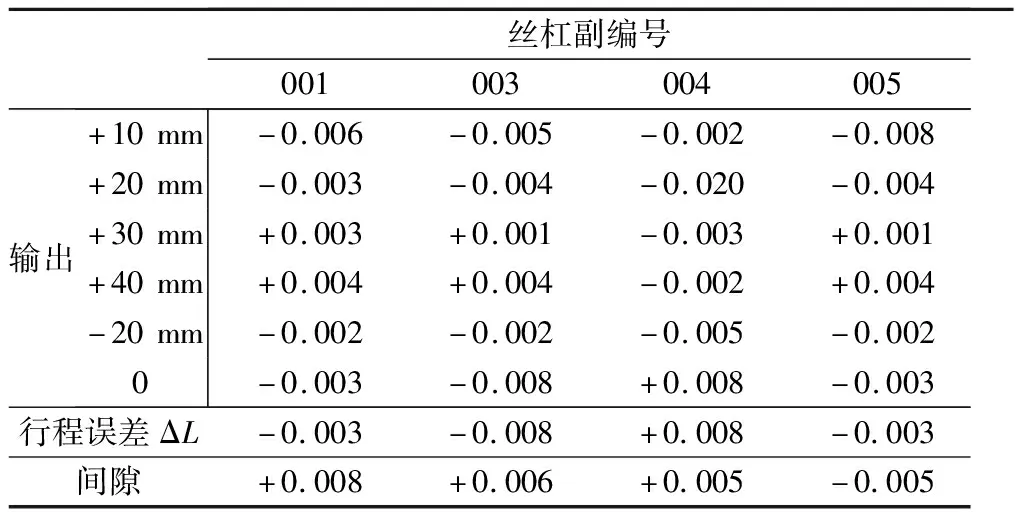

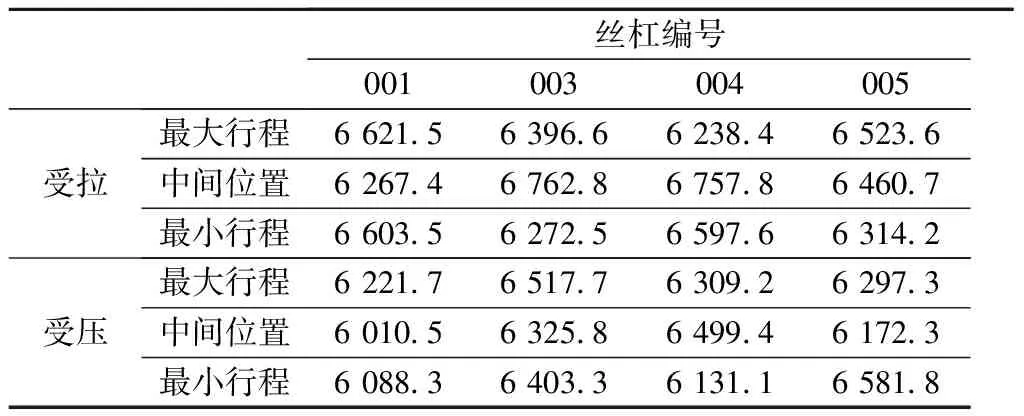

利用綜合性能試驗臺和激光干涉儀測量滾柱絲杠的定位精度。在定位精度和重復定位精度測量時,對每個目標位置分別正反向各趨近1次,測量原理如圖6所示。選擇激光干涉儀內置的國標精度算法,可直接得出行星滾柱絲杠副的定位精度、重復定位精度和反向間隙,測試數據如表1所示。

圖6 行星滾柱絲杠副精度檢測原理

表1 傳動精度試驗數據表 (單位:mm)

3.2 行星滾柱絲杠承載能力試驗

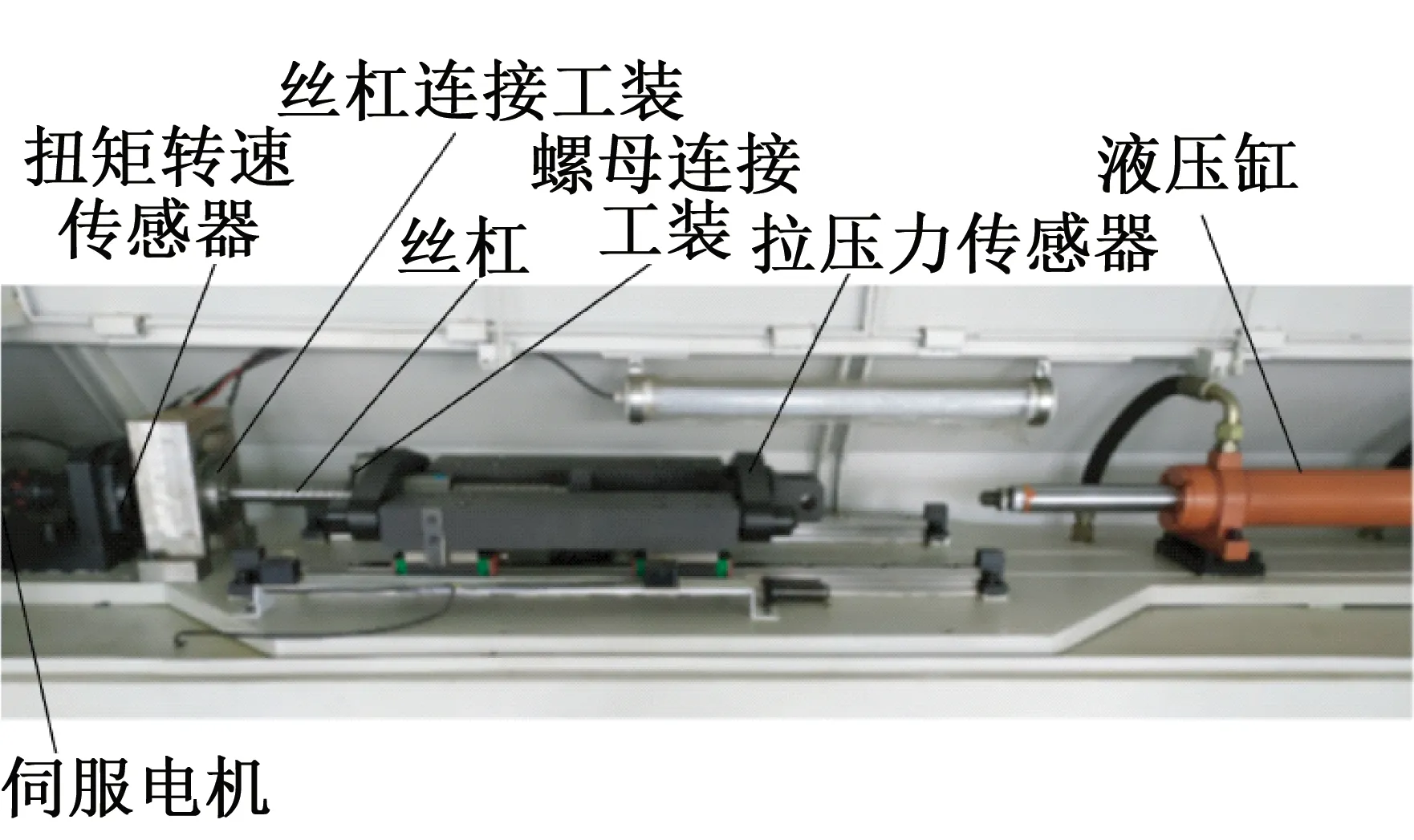

載荷試驗臺由液壓加載系統、伺服驅動系統和電控系統三部分組成。載荷試驗裝置如圖7所示,主要包括伺服電機、絲杠連接工裝、螺母連接工裝、扭矩傳感器、轉速傳感器、拉壓力傳感器和液壓缸等。

圖7 載荷試驗臺

1)最大靜載荷測試

在載荷試驗臺上,測試絲杠副的最大靜載荷。測試流程:通過液壓缸沿行星滾柱絲杠副軸向施加最大靜載荷,根據拉壓力傳感器讀取絲杠副軸向負載數據,當軸向力達到施加載荷設定值時,進行壓力卸載。加載試驗結束后,檢測絲杠副的螺紋變形量及絲杠的行程誤差。滾柱絲杠副的最大靜載荷數據如表2所示。

表2 行星滾柱絲杠副最大靜載荷數據表 單位:N

檢測結果顯示,行星滾柱絲杠副在不同位置的最大靜載值均超過6 000N,能夠滿足額定推力3 000N的設計要求。

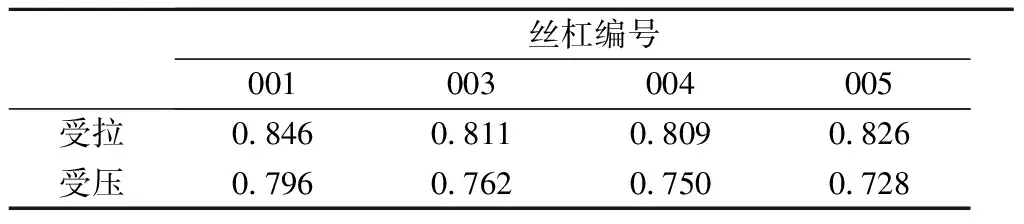

2)動載效率試驗

在動載效率試驗中,同時記錄絲杠副功率輸入端的輸入轉矩數值和功率輸出端的載荷數值,可以計算得到絲杠副的傳動效率。行星滾柱絲杠動載效率試驗,每項試驗均需要做拉力承載和壓力承載試驗。

式中:η為效率,T為轉矩,Fa為拉力或壓力,Ph為絲杠導程。

測試中,通過拉壓力傳感器與力矩傳感器的讀數可以得到載荷Fa和轉矩T的測試結果,代入上述公式即可計算該絲杠的傳動效率η,數據如表1所示。

表3 行星滾柱絲杠副動載效率數據表

行星滾柱絲杠承載能力試驗結束后,絲杠副運動靈活、無卡滯現象。

3.3 行星滾柱絲杠螺紋精度檢測

一般來講,行星滾柱絲杠的精度特性檢測只是傳動精度,為行星滾柱絲杠副的宏觀精度,但對于行星滾柱絲杠副螺紋的微觀精度性能沒有過多關注。

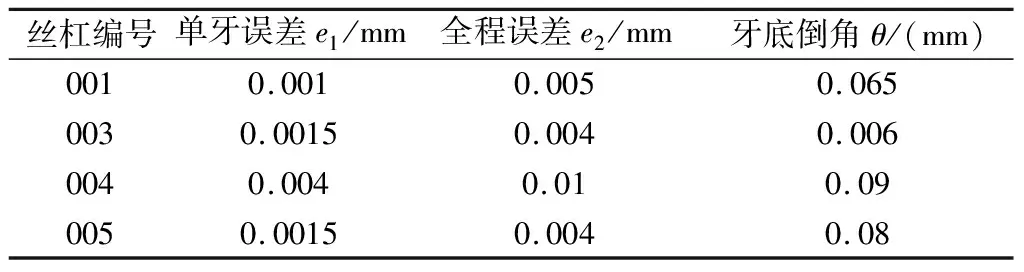

用萬能工具顯微鏡,如圖8所示,對絲杠副的螺紋牙型及行程誤差進行檢測。行星滾柱絲杠副的負載主要由螺紋副傳遞,對行星滾柱絲杠副傳動精度檢測的同時,檢測行星滾柱絲杠副的螺紋牙及行程誤差,可以更好地評價行星滾柱絲杠副的綜合性能。

圖8 萬能工具顯微鏡

對負載試驗后的絲杠螺紋進行檢測,結果如表4所示。試驗后牙形無塑性變形(壓痕),絲杠單牙及全程誤差均滿足要求,絲杠和螺母間的運動無明顯卡滯現象,符合設計要求。

表4 絲杠螺紋檢測結果數據表

檢測結果顯示,絲杠螺紋的單牙及全程誤差最大不超過0.005mm,遠小于整體傳動精度0.02mm的指標要求,對傳動精度指標的實現提供有力的支撐。

4 結 語

(1)根據行星滾柱絲杠副的運動關系、總體結構匹配,設計了RV10×2行星滾柱絲杠副。

(2)根據航天舵機的實際工況,對航天舵機機電組件用行星滾柱絲杠的綜合性能評價方法進行研究,行星滾柱絲杠的傳動精度、傳動效率、承載能力為航天伺服機電組件用行星滾柱絲杠副的主要評價指標。

(3)對RV10×2行星滾柱絲杠副性能進行檢測,符合設計要求;另外,應用RV10×2型行星滾柱絲杠的機電組件已通過總體的各項試驗,絲杠行程達到35 mm,額定推力超過3 000 N,組件整體重復定位精度小于0.02 mm,滿足要求。